Изобретение относится к области термохимического упрочнения изделий, преимущественно имеющих остаточные приповерхностные напряжения, например, металлоизделия, содержащие горячекатаные детали, металлоизделия из проволоки, в т.ч. металлотканые, фильтрационные сетки, резьбы винтовых соединений, композитные керамические изделия и др.

Известна печь обжига стоматологической керамики, содержащая вакуумную камеру и установленные в ней газонепроницаемые стенки, которые с одной стороны находятся под воздействием защитного газа, а с другой стороны взаимодействуют с полученным с помощью вакуумного насоса вакуумом, при этом обеспечивается полный вакуум в камере перед обжигом, что обеспечивает предохранение изделий от вредных примесей (см. DE 4302570 C1, F 27 В 17/02, 24.03.1994).

Известна печь для газовой термохимической обработки изделий, содержащая рабочую камеру с крышкой, тепловыделяющий элемент, магистраль подвода реакционного газа, магистраль отвода отработанного газа, электромагнитную систему, охватывающую рабочую камеру с внешней стороны (либо выполняющий ее функции нагреватель, выполненный в виде спирали), генератор акустических колебаний, расположенный в рабочей камере и выполненный в виде динамической сирены с регулируемым приводом (RU 2082068 C1, F 27 В 5/04, 20.06.1997).

Известна вакуумная установка для термической обработки изделий, содержащая камеру нагрева, вакуумные насосы, систему подачи инертного газа, систему термоконтроля; в камере нагрева установлены тепловыделяющие элементы и герметичная металлическая рабочая камера для размещения изделий, соединенная одним трубопроводом с системой подачи инертного газа, другим трубопроводом для отвода отработанных газов, в котором установлен блок очистки от вредных продуктов реакции, - с камерой нагрева; рабочая камера содержит выдвижной стол для размещения обрабатываемого изделия, выполняющий функции ее нижней стенки; между боковыми стенками рабочей камеры и столом расположено уплотнение из пластичного или расплавляемого металла, закладываемое в канавку, выполненную в столе (при нагреве изделий пластины расплавляются и заполняют зазор между выступом, выполненным по контуру вакуумной рабочей камеры и канавкой в столе, образуя вакуумное уплотнение); блок очистки отработанных газов от вредных продуктов реакции выполнен в виде сорбционной электромагнитной ловушки (RU 2061764 С1, С 21 D 1/773, 10.06.1996).

Известные описанные выше вакуумные системы абсолютно не приспособлены для работы с активными газами, при парциальном давлении порядка 0,1 Торр аммиакосодержащие, хлорсодержащие примеси травят/нарушают вакуумное уплотнение, а при температурах порядка 600oC и выше поводки камеры заведомо нарушают уплотнение на диаметрах около 150 мм. Известные системы формирования активной газовой среды для вакуумных установок не применяются. Способы вакуумной обработки (упрочнения) состоят в очистке и обжиге изделий при пониженном давлении порядка 1-10 Торр в инертной/защитной газовой смеси, включающей остаточный газ при сравнимых давлениях, что обеспечивает удаление связанной воды и проникновение в материал изделия упрочняющих примесей (например, азота) из газовой смеси. Способы обработки в активном газе не включают вакуумной очистки и, следовательно, не обеспечивают чистоту насыщаемых приповерхностных слоев обрабатываемого изделия.

Недостатками этих установок и способов обработки изделий в них являются:

- плохое вакуумное уплотнение муфельной камеры, связанное с существенной неоднородностью нагрева стенок вакуумной камеры (а в случае инфракрасного нагрева через прозрачный муфель - больших температурных перепадов внутри рабочей камеры), а также разностью температурных расширений нетеплопроводного материала муфеля и уплотняющих металлических деталей, что не позволяет получить более высокий вакуум и, следовательно, большую чистоту нужной газовой смеси;

- неоднородности температуры внутри рабочей камеры приводят к появлению неконтролируемых потоков активного газа, неравномерности поля механических напряжений в приповерхностных слоях изделия, и, следовательно, пространственной неоднородности проходящих термохимических процессов;

- отсутствие рабочего цикла - связывания упрочняющих примесей на поверхности обедняет поверхность изделия, при остывании не эффективно используется "свободная" примесь в толще материала;

- отравление - загрязнение муфеля продуктами реакций;

- расположение тепловыделяющих элементов (материал стенок которых имеет повышенное газовыделение из-за температурных условий) в вакуумной камере существенно загрязняет рабочую среду и создает неоднородности температуры; а в случае использования электроспиралей под напряжением создает условия для вынужденного разряда в камере, поскольку большинство интересующих процессов идет при давлениях, включающих минимум кривой Пашена-Бака;

- невозможность оперативной смены внутренних поверхностей вакуумной камеры без демонтажа установки;

- невозможность использовать активные компоненты газовой смеси с контролируемым составом по сумме вышеизложенных причин.

Наиболее близким аналогом к заявленному изобретению является известная вакуумная печная установка для термохимической обработки изделий, содержащая печь, вакуумную рабочую камеру с дверцей-фланцем, расположенным вне печи, соединенную трубопроводами с контролируемой системой формирования активной газовой среды, внешние тепловыделяющие элементы, распределенные вдоль камеры (см. RU 2006773 C1, F 27 В 5/05, 30.01.1994).

Техническим результатом изобретения является проведение эффективной упрочняющей термохимической обработки изделий (с повышенным содержанием связанной упрочняющей примеси в приповерхностных слоях) в газовых смесях, содержащих специальные активные компоненты.

Для достижения технического результата в известной вакуумной печной установки для термохимической обработки изделий, содержащей печь, вакуумную рабочую камеру с дверцей-фланцем, соединенную трубопроводами с контролируемой системой формирования активной газовой среды, внешние тепловыделяющие элементы, распределенные вдоль камеры, вакуумная рабочая камера выполнена в виде толстостенной вакуумно-плотной капсулы, геометрически согласованной с распределением внешних тепловыделяющих элементов так, что неоднородность температуры при рабочем темпе нагрева вдоль внутренних стенок капсулы минимальна.

Наиболее близким аналогом к заявленному термохимическому способу упрочнений изделий является раскрытый в вакуумной печной установке способ термической обработки изделий, включающий предварительную очистку изделия, помещение изделия в вакуумную рабочую камеру, отжиг и обработку газовой смесью в вакууме (см. RU 2006773 С1, F 27 В 5/05).

Техническим результатом изобретения является упрочнение изделий, содержащих дефекты пор и трещин.

Для достижения технического результата в известном способе термохимической обработки изделий, включающем предварительную очистку изделия, помещение изделия в вакуумную рабочую камеру, отжиг и обработку газовой смесью в вакууме, после отжига проводят насыщение приповерхностных слоев газовым носителем упрочняющих добавок, включая поверхности пор и микротрещин, а затем в газовую смесь добавляют активные компоненты, которые при термодинамических условиях процесса связывают упрочняющие добавки в приповерхностных слоях, стимулируя диффузию упрочняющих добавок из толщи материала изделия на обрабатываемую поверхность, повышая концентрацию связанных упрочняющих добавок на рабочей поверхности изделия.

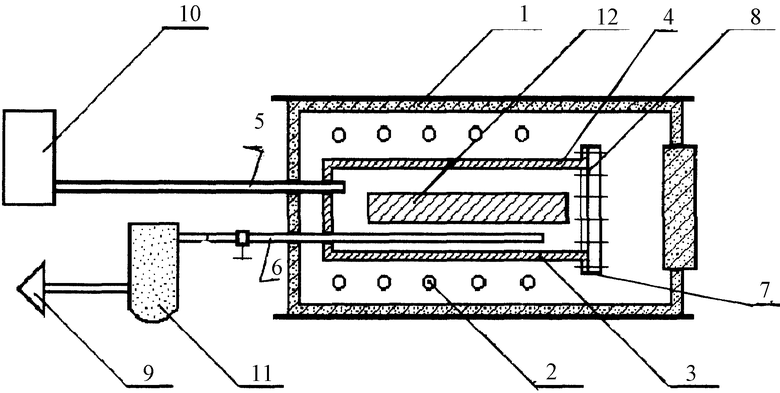

На чертеже представлена принципиальная схема печной установки для термохимического упрочнения изделий.

Установка содержит: печь 1 с тепловыделяющими элементами 2, управляемую системой термоконтроля (не показана); вакуумную рабочую камеру 3, выполненную в виде вакуумно-плотной металлической капсулы, изготовленной, например, из трубы 4 диаметром 200 мм, длиной 1,2 метра, с толщиной стенок 9 мм из дешевой низкоуглеродистой стали (при такой толщине, расположение тепловыделяющих элементов с шагом в 8 мм общей мощностью 36 кВт обеспечивает однородность температур 5oC на 1 метр внутри рабочей камеры), с вваренными патрубками 5, 6 для соединения с трубопроводами соответственно с системой подачи газовой смеси и сорбентом, снабженную дверцей-фланцем 7 с металлическим (на медную прокладку) силовым уплотнением на резьбовых соединениях-шпильках (8) (шпилек М8); соединенную трубопроводами с источником разрежения, 9 - форвакуумным насосом производительностью 15 л/мин и системой подачи и контроля газовой смеси 10, включающей натекатели для подачи паров спиртовых смесей специального состава; источник разрежения 9 включен через фильтр с сорбентом 11, защищающим от вредных продуктов реакции; обрабатываемое изделие - заранее промытое в активной жидкости металлотканая сетка мелкого плетения 12, помещается в камере (3) на легких держателях (не показано), исключающих контакт со стенками камеры.

При осуществлении способа вакуумной термохимической обработки предварительный выбор активных компонент газовой смеси производят опираясь, например, на известный способ "Контроля структурного состояния раздела сред" (RU 2049330 C1, G 01 N 29/12 от 27.11.95), согласно которому в данных термохимических условиях контролируют изменения структурного состояния поверхности путем регистрации изменений акустического спектра образца промышленного изделия использованием, например, устройства для определения резонансных частот (RU 2049329 C1, G 01 N 29/12, публикация 27.11.95).

Применение указанных средств позволяет выбрать активные компоненты газовой среды, которые при низких температурах (а именно, температурах до 650oС, не позволяющих деструкцию исходных зерен сплава) обеспечивают изменение структуры поверхности изделия с включением связанных упрочняющих добавок, тем самым обеспечивая наиболее прочное связывание внедряемых примесей.

Способ осуществляется следующим образом: изделие предварительно очищают, например, в промывочной ванне стандартным щелочным моющим раствором.

Далее предварительно очищенное изделие помещают в камеру, обеспечив уплотнение, затем проводят низкотемпературную вакуумную очистку - сублимацию при давлениях до 2•10-3 Торр и температурах до 530oC; затем в аммиачной среде с газовым носителем проводят насыщение изделия с одновременной модификацией приповерхностных дефектов, затем в газовой смеси легких спиртов переменного состава, обеспечивающей оптимальное азотирование и науглероживание поверхности, и выбранных по патентам 2049329, 2409330 для этих конкретных образцов изделия, проводят высокотемпературные циклы связывания-диффузии (температура более 600oС в пиках циклов) в потоке этой газовой смеси низкого давления.

Получаемое в описанной установке по предлагаемому способу вакуумное термохимическое упрочнение изделий обеспечивает существенное повышение их эксплуатационных характеристик - время жизни (эксплуатации) низкотитановой нержавеющей металлотканой сетки из проволоки диаметром 0,32 мм увеличилось 43 раза, в отличие от двукратного "стандартного" азотирующего упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБНЫЙ ОБРАЗОВЫВАТЬ ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2518812C2 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ ВВОДА СОЕДИНЕНИЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ В ПОТОК НАГРЕВАЕМОЙ СРЕДЫ В ТРУБЧАТЫХ ПЕЧАХ ПИРОЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154522C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

Изобретение относится к области термохимического упрочнения изделий, преимущественно имеющих остаточные приповерхностные напряжения; например, металлоизделия, содержащие горячекатаные детали, металлоизделия из проволоки, в т.ч. металлотканые, фильтрационные сетки, резьбы винтовых соединений, композитные керамические изделия и др. Техническим результатом изобретения является эффективность упрочняющей термохимической обработки изделий в газовых смесях, содержащих специальные активные компоненты. В предлагаемой вакуумной печной установке и термохимическом способе обработки изделий: вакуумная рабочая камера выполнена в виде толстостенной металлической вакуумно-плотной капсулы, геометрически согласованной с распределением внешних тепловыделяющих элементов так, что неоднородность температуры вдоль внутренних стенок вакуумной камеры минимальна для рабочего темпа нагрева, соединенной трубопроводами с контролируемой системой формирования активной газовой смеси; при реализации вакуумного термохимического способа упрочнения изделий после отжига проводят насыщение приповерхностных слоев изделия газовым носителем упрочняющих добавок, включая поверхности пор и микротрещин, а затем в газовую смесь добавляют активные компоненты, которые при термодинамических условиях процесса связывают упрочняющую примесь в приповерхностных слоях и, тем самым, стимулируют диффузию упрочняющих примесей из толщи материала изделия на обрабатываемую поверхность, повышая концентрацию связанных упрочняющих примесей на рабочей поверхности изделия. 2 с.п. ф-лы, 1 ил.

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2061764C1 |

| ПЕЧЬ ДЛЯ ГАЗОВОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2082068C1 |

| DE 4302570 C1, 24.03.1994 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНЫХ ЧАСТОТ | 1992 |

|

RU2049329C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРНОГО СОСТОЯНИЯ ПОВЕРХНОСТЕЙ РАЗДЕЛА СРЕД | 1992 |

|

RU2049330C1 |

| DE 4403275 A1, 11.08.1994. | |||

Авторы

Даты

2002-06-10—Публикация

2001-08-02—Подача