Изобретение относится к производству пластмассовых, в частности полиэтиленовых армированных труб.

Известен способ изготовления полиэтиленовых труб, армированных металлическим каркасом, заключающийся в размещении на оправке металлической арматуры, формирование полиэтиленовой оболочки и последующее разделение непрерывной трубы на отрезки мерной длины [1].

Способ не технологичен, а изготовленные трубы имеют жесткую конструкцию и большой вес.

Наиболее близким техническим решением - прототипом является способ изготовления пластмассовых, например, полиэтиленовых труб, армированных металлическим каркасом, заключающийся в нанесении и приваривании на оправку (внутренний пластмассовый слой) армирующего слоя из двух винтообразно намотанных и перекрещивающихся лент с арамидными нитями и покрытии армирующего слоя внешним защитным слоем полиэтилена [2].

Недостатком способа является то, что для получения оправок (трубных заготовок) необходимо создавать специальное производство или приобретать их и складировать как комплектующие изделия.

Технической задачей, стоящей перед изобретением, является создание непрерывного производства армированных труб.

Поставленная задача решается тем, что при изготовлении армированных трехслойных пластмассовых труб, включающем нанесение слоев армирующей ленты на трубную заготовку из пластмассы и покрытие сформированного армирующего слоя защитным пластмассовым покрытием, формирование армирующего слоя на трубной заготовке ведут непосредственно при изготовлении заготовки методом экструзии, при этом перед и после нанесения на нее каждого слоя армирующей ленты ее поверхность оплавляют.

Предлагаемый способ может быть реализован с использованием известной экструдерной установки, состоящей из технологически последовательно установленных экструдера, тянущего, отрезного и приемного устройств [3]. Для решения технической задачи между экструдером для изготовления трубной заготовки и тянущим устройством последовательно установлены обмоточное устройство для нанесения на трубную заготовку слоев армирующей ленты и дополнительный экструдер для нанесения защитного покрытия на сформированный армирующий слой.

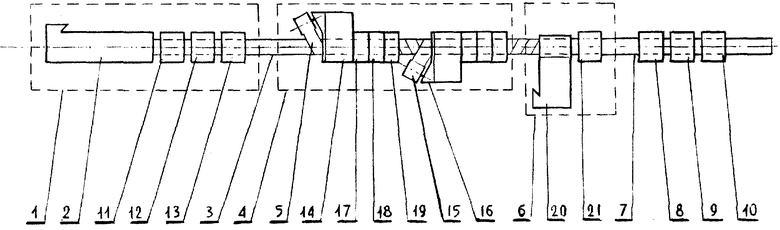

Изобретение поясняется чертежом, на котором дана схема установки для изготовления армированных трехслойных пластмассовых труб.

Способ изготовления армированных трехслойных пластмассовых труб может быть реализован на установке, которая состоит из технологически последовательно установленных экструдерного блока 1 с экструдером 2 для изготовления трубной заготовки 3, блока 4 обмотки для нанесения на трубную заготовку 3 слоев армирующей ленты 5, дополнительного экструдерного блока 6 для нанесения защитного покрытия 7 на армирующий слой, сформированный из лент 5, тянущего, отрезного и приемного устройств (соответственно 8, 9 и 10).

Экструдерный блок 1 для изготовления трубной заготовки 3 содержит: одношнековый экструдер 2 с весовым контролем загрузки, ультразвуковым регулированием толщины стенки и прямоточной экструзионной головкой; вакуумную ванну 11 с системой создания и регулирования вакуума и водообмена; охлаждающую ванну 12 оросительного типа. В блок может быть включено тянущее устройство 13.

Обмоточный блок 4 может быть двух- или четырехсекционным, при этом каждая секция содержит: обмоточное устройство 14 с бобиной 15, установленной на вращающейся планшайбе 16; плавающий центратор 17; механизм 18 законцовки ленты; туннельную печь 19.

Экструдерный блок 6 для нанесения защитного покрытия представляет собой экструдер 20 с боковой головкой и охлаждающую ванну 21 оросительного типа с системой водообмена.

Экструдером 2 из гранулированного полиэтилена ПЭ-80 формируют трубную заготовку 3, которую тянущим устройством 13 протягивают через калибрующую вакуумную 11 и охлаждающую 12 ванны и подают на блок 4 обмотки, где на нее в виде винтообразной перекрещивающейся навивки наносятся армирующие ленты 5, формирующие армирующий слой. При этом после нанесения каждого слоя армирующей ленты поверхность нанесенного слоя ленты оплавляют в туннельных печах 19 инфракрасным нагревателем в течение 3 с при температуре 350oС. Первую ленту накладывают на трубу стороной с более толстым слоем полиэтилена, а вторую ленту накладывают на первую нить на нить. Лента должна быть натянута и направлена под углом 55±5o, что обеспечивается центрирующим 17 и законцовочным 18 устройствами. Угол навивки в +55o и в -55o обеспечивает оптимальный баланс периферийной и осевой нагрузок. Скорость вращения планшайб регулируется в зависимости от скорости движения заготовки.

С блока обмотки трубную заготовку подают к экструдерному блоку 5 и наносят на сформированный армирующий слой защитное покрытие 7. С дополнительного экструдерного блока 5 армированная с нанесенным покрытием трубная заготовка тянущим устройством 8 подается в отрезное устройство 9, где нарезаются трубы мерной длины, поступающие в приемное устройство 10, с которого ведется выгрузка труб для отправки потребителю или складирования.

Перед тянущим устройством может быть установлено устройство для маркировки труб.

Источники информации

1. Патент РФ 2143628, F 16 L 9/12, 1998.

2. Патент Франции 2728049, F 16 L 15/08, 21/08, 1995.

3. Пластмассовые трубопроводы. Под редакцией Ф.А. Шевелева. М., Госстройиздат, 1960, - с.160-162.

Изобретение относится к производству пластмассовых, в частности полиэтиленовых, армированных труб. В способе изготовления армированных трехслойных пластмассовых труб наносят слои армирующей ленты на трубную заготовку и наносят на армирующий слой защитное покрытие. После нанесения слоя армирующей ленты поверхность трубной заготовки оплавляют. Способ обеспечивает монолитность трубы и упрощает технологию ее изготовления. 1 ил.

Способ изготовления армированных трехслойных пластмассовых труб, включающий нанесение слоев армирующей ленты на трубную заготовку и нанесение на армирующий слой защитного покрытия, отличающийся тем, что после нанесения слоя армирующей ленты поверхность трубной заготовки оплавляют.

| Пластмассовые трубопроводы под ред | |||

| Ф.А | |||

| Шевелева | |||

| - М.: Госстройиздат, 1960, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 0 |

|

SU273416A1 |

| SU 914290 A, 25.03.1982 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗВУКОВОГО СИГНАЛА | 2007 |

|

RU2404507C2 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНО- | 0 |

|

SU219160A1 |

| Способ изготовления армированных резиновых рукавов | 1973 |

|

SU592344A3 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2728049C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ГОРИЗОНТАЛЬНЫХ И/ИЛИ РАСПОЛОЖЕННЫХ ПОД УГЛОМ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2290293C2 |

| Сушилка непрерывного действия для керамических изделий | 1951 |

|

SU99999A1 |

| GB 1557849 А, 12.12.1979. | |||

Авторы

Даты

2002-08-10—Публикация

2000-04-14—Подача