Изобретение относится к прокатному производству и может быть использовано при прокатке угловых асимметричных профилей преимущественно железнодорожных, типа уголка контррельсового (фиг.1, б), характеризующихся разными по толщине и ширине полками, где обе полки переменной толщины по ширине.

Известен способ калибровки углового профиля асимметричной формы для зубчатых реек [1, стр.140, рис VI.18]. Недостатками этого способа является значительное количество фасонных калибров, кантовок и подкантовок раската в схеме прокатки, а также то, что контроль ширины полок профиля осуществляется в калибрах с глубокими врезами закрытых фланцев в теле валка, что ослабляет валок и усложняет изготовление калибров. Прокатка раската в таких калибрах затруднена из-за значительного защемления его в закрытых фланцах калибра.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки угловых асимметричных профилей, типа уголка контррельсовго, включающий начальное формирование профиля в двух несимметричных ящичных калибрах, и после кантовки раската прокатку осуществляют в чередующихся открытых и закрытых фасонных подготовительных калибрах с одинаковыми величинами углов и радиусов закругления в вершинах верхних ручьев и одинаковыми величинами углов и радиусов закругления на гребнях нижних ручьев калибров. Окончательное оформление профиля производят в предчистовом и чистовом калибрах, имеющих одинаковые раскрытия и обеспечивающих равенство минимальных диаметров по полкам профиля в ручьях нижних валков [2] - прототип. Недостатки известного способа состоят в следующем:

1. Прокатка раската в несимметричных ящичных калибрах приводит к серпению раската при выходе из калибра и дестабилизирует процесс прокатки.

2. Неустойчивое положение раската при выходе из первого фасонного калибра, он часто самокантуется и для задачи в следующий калибр раскат необходимо кантовать вновь.

3. Большое количество фасонных калибров усложняет процесс прокатки и увеличивает расход валков.

4. Прокатка уголка конррельсового по данному способу заключается в трудности регулирования заполнения внешних углов полок профиля, на которые существуют допуски.

Техническая задача, решаемая изобретением, состоит в улучшении качества прокатываемого профиля за счет точного выполнения его геометрических параметров, увеличения производительности из-за упрощения схемы прокатки, сокращения расхода прокатных валков.

Технический результат достигается тем, что в новом способе прокатки угловых асимметричных профилей, типа уголка контррельсового, включающем многопроходное обжатие заготовки в валках с калибрами, начальное формирование профиля осуществляют в четырех симметричных калибрах, из которых два первых являются горизонтальными десятигранной формы, третий калибр - вертикальный восьмигранник, четвертый - горизонтальный калибр ромбовидной формы.

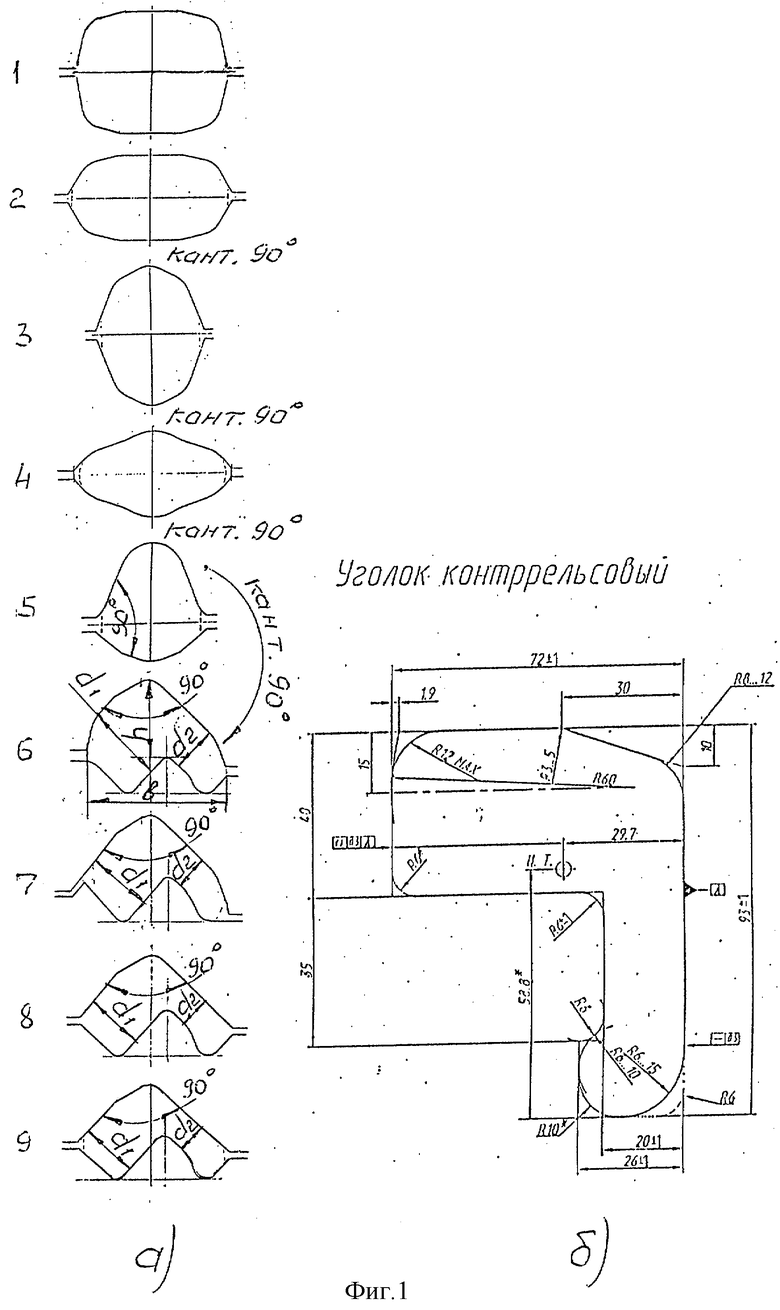

После выхода из четвертого калибра раскат кантуется и задается в пятый (подготовительный перед разрезным) калибр колокольного вида, несимметричный относительно горизонтальной оси, со смещенным раскрытием по высоте, в котором верхний ручей имеет форму ручья ребрового овала, а нижний четырехгранную форму. Очертания граней нижнего ручья и углы между смежными гранями нижнего и верхнего ручьев этого калибра идентичны форме верхнего ручья следующему за ним шестому (разрезному) калибру, что обеспечивает устойчивость раската при разрезке (фиг.2). При прокатке по новому способу изменение вертикального размера пятого калибра дает возможность регулировать ширину тонкой полки уголка и выполнение ее геометрии в разъеме валков чистового калибра. После первого разрезного калибра окончательное формирование профиля производят в последующих трех фасонных калибрах.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

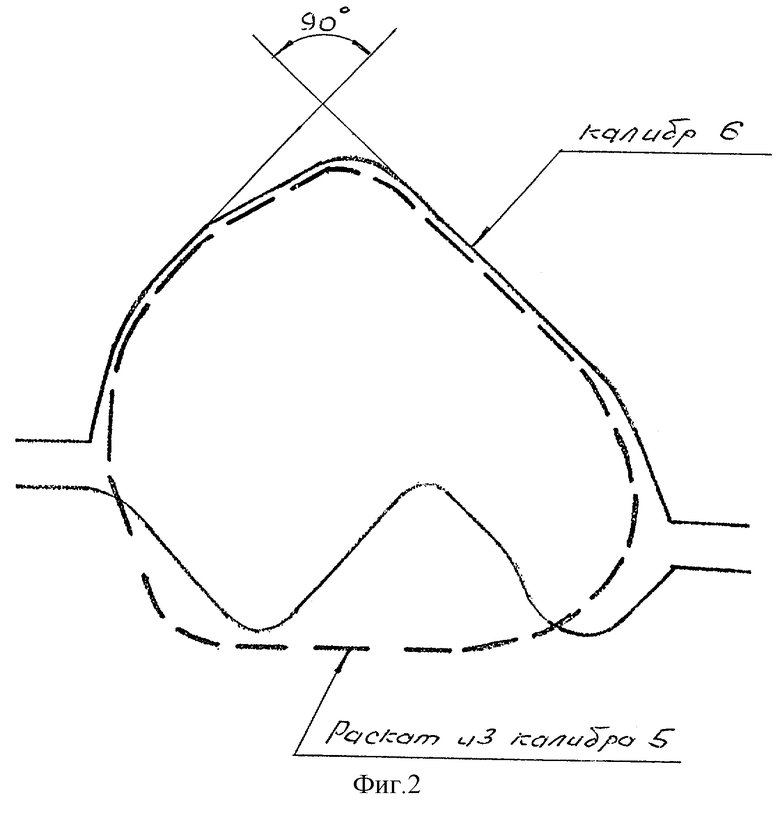

На фиг.1, а показана последовательность изменения по проходам поперечного сечения раската при реализации предложенного способа. На фиг.1, a (1, 2) показаны два симметричных горизонтальных десятигранных калибра, на фиг.1, a (3) - вертикальный восьмигранный калибр, в котором задается скантованный на 90° раскат из второго калибра. На фиг.1, a (4) показан калибр ромбовидной формы, в котором прокатывается раскат из третьего калибра после кантовки его на 90°. На фиг.1, a (5) показан подготовительный ребровой калибр колокольного вида с раскрытием, смещенным по высоте, верхний ручей которого имеет форму ручья ребрового овала, а нижний - четырехгранную форму. Очертания граней верхнего и нижнего ручьев и угол между ними в этом калибре идентичны форме верхнего ручья следующего за ним разрезного калибра фиг.1, a (6). Кантовку раската из пятого калибра осуществляют таким образом, чтобы боковая грань раската верхнего ручья совмещалась с боковой гранью тонкой полки в разрезном шестом калибре, а смежная с ней боковая грань нижнего ручья совмещалась с боковой гранью толстой полки в разрезном шестом калибре, что обеспечивает устойчивость раската при разрезке его в данном калибре (фиг.2).

На фиг.1, a (7-9) показаны три последних фасонных калибра, которые окончательно формируют профиль.

Заявленный способ опробован при прокатке уголка контррельсового СП850 на стане 450 цеха сортового проката ОАО «НКМК».

Исходную заготовку сечением 135×135 мм из стали 50ХГ нагревают до температуры 1230°С и прокатывают первоначально в двух симметричных горизонтальных десятигранных калибрах до размера h×b=85×150 мм. После кантовки на 90° раскат прокатывается в ребровом восьмигранном калибре до сечения h×b=130×95 мм и после самопроизвольной кантовки на 90° задается в калибр 4, имеющий ромбовидную форму, и обжимается до сечения h×b=83×140 мм. Перед задачей раската в подготовительный ребровой калибр 5 колокольного вида с раскрытием, смещенным по высоте в сторону нижнего ручья, он кантуется на 90°. Верхний ручей подготовительного калибра имеет форму ручья ребрового овала, а нижний - четырехгранную форму. Углы между смежными гранями верхнего и нижнего ручьев составляют 90°. Очертания граней верхнего и нижнего ручьев подготовительного калибра и угол между этими гранями, составляющий 90°, идентичны форме верхнего ручья шестого (разрезного) калибра, что после кантовки раската из пятого калибра обеспечивает четкое центрирование его в верхнем ручье шестого калибра, повышая устойчивость при разрезке.

Сечение раската из пятого калибра h×b=101×90 мм. Размеры шестого (разрезного) калибра: h - высота от вершины до гребня = 60 мм, b - ширина калибра = 107 мм, d1 - толщина толстой полки = 60 мм; d2 - толщина тонкой полки = 35 мм. После разрезки в шестом калибре дальнейшая прокатка осуществляется в трех фасонных калибрах 7, 8, 9 с коэффициентами деформации полок, соответственно равными:

η7тон.п=1,4; η7толст.п.=1,2; η8тон.п.=1,123; η8толст.п.=1,123; η9тон.п.=1,099; η9толст.п.=1,099. Такие коэффициенты деформации полок обеспечивают устойчивую прокатку раската в калибрах, прямолинейный выход раскатов, четкое выполнение геометрии профиля.

Технико-экономические преимущества предложенного способа заключаются в том, что улучшается качество прокатываемого профиля за счет точного выполнения его геометрических параметров, увеличивается производительность стана за счет упрощения схемы прокатки, сокращается расход валков за счет уменьшения количества фасонных калибров.

Источники информации:

1. Н.Е. Скороходов, Б.М. Илюкович и др. Калибровки сложных профилей (справочник). М.: Металлургия, 1979, 239 с.

2. Заявка №1004105760/02(005951) от 25.02.2004. Положительное решение. Способ прокатки угловых асимметричных профилей. (Дорофеев В.В., Пятайкин Е.М., Кравченко Е.Л., Марамзин B.C., Каретников А.Ю.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки угловых асимметричных профилей | 2020 |

|

RU2741875C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2254942C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

| Способ прокатки неравнополочных угловых профилей | 1983 |

|

SU1148657A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ШВЕЛЛЕРНОЙ ФОРМЫ | 1997 |

|

RU2133159C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки несимметричных профилей швеллерной формы | 1986 |

|

SU1400675A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ДВУХГОЛОВЫХ НАКЛАДОК К ЖЕЛЕЗНОДОРОЖНЫМ РЕЛЬСАМ | 2006 |

|

RU2333050C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке угловых асимметричных профилей преимущественно железнодорожных, типа уголка контррельсового, характеризующихся разными по толщине и ширине полками. Задача изобретения - улучшение качества прокатываемого профиля и увеличение производительности. Способ включает многопроходное обжатие заготовки. В соответствии с изобретением, начальное формирование профиля производят в четырех симметричных калибрах, из которых два первых являются горизонтальными десятигранной формы, после кантовки раската из второго калибра его задают в вертикальный восьмигранный калибр, кантуют и прокатывают в калибре ромбовидной формы, кантуют и продолжают прокатку в подготовительном ребровом калибре колокольного вида с раскрытием, смещенным по высоте, и с формой боковых граней, образованных верхними и нижними ручьями, идентичной форме закрытого ручья следующего по ходу прокатки разрезного фасонного калибра с совмещением идентичных элементов раската и калибра при захвате, а окончательное оформление профиля производят в трех последующих фасонных угловых калибрах. Изобретение обеспечивает возможность точного выполнения геометрии профиля, сокращение расхода прокатных валков. 2 ил.

Способ прокатки угловых асимметричных профилей, преимущественно железнодорожных, типа уголка контррельсового, включающий многопроходное обжатие заготовки в валках с калибрами, отличающийся тем, что прокатку профиля начинают в четырех симметричных калибрах, из которых два первых являются горизонтальными десятигранной формы, и после кантовки раската из второго калибра его задают в вертикальный восьмигранный калибр, кантуют и прокатывают в калибре ромбовидной формы, кантуют и продолжают прокатку в подготовительном ребровом калибре колокольного вида с раскрытием, смещенным по высоте, и с формой боковых граней, образованных верхними и нижними ручьями, идентичной форме закрытого ручья следующего по ходу прокатки разрезного фасонного калибра с обязательным совмещением идентичных элементов раската и калибра при захвате, а окончательное оформление профиля производят в трех последующих фасонных угловых калибрах.

| СКОРОХОДОВ В.Н | |||

| и др | |||

| Калибровки сложных профилей (справочник) | |||

| - М.: Металлургия, 1979, с.239 | |||

| Способ прокатки угловых профилей | 1982 |

|

SU1077670A1 |

| Способ прокатки асимметричных угловых профилей | 1987 |

|

SU1433510A1 |

| WO 9602333 А, 01.02.1996. | |||

Авторы

Даты

2006-11-27—Публикация

2005-05-25—Подача