Изобретение относится к обработке металлов давлением, а именно к производству заготовок методами прокатки.

Цель изобретения - повышение качества заготовок путем уменьшения нарушений сплошности металла.

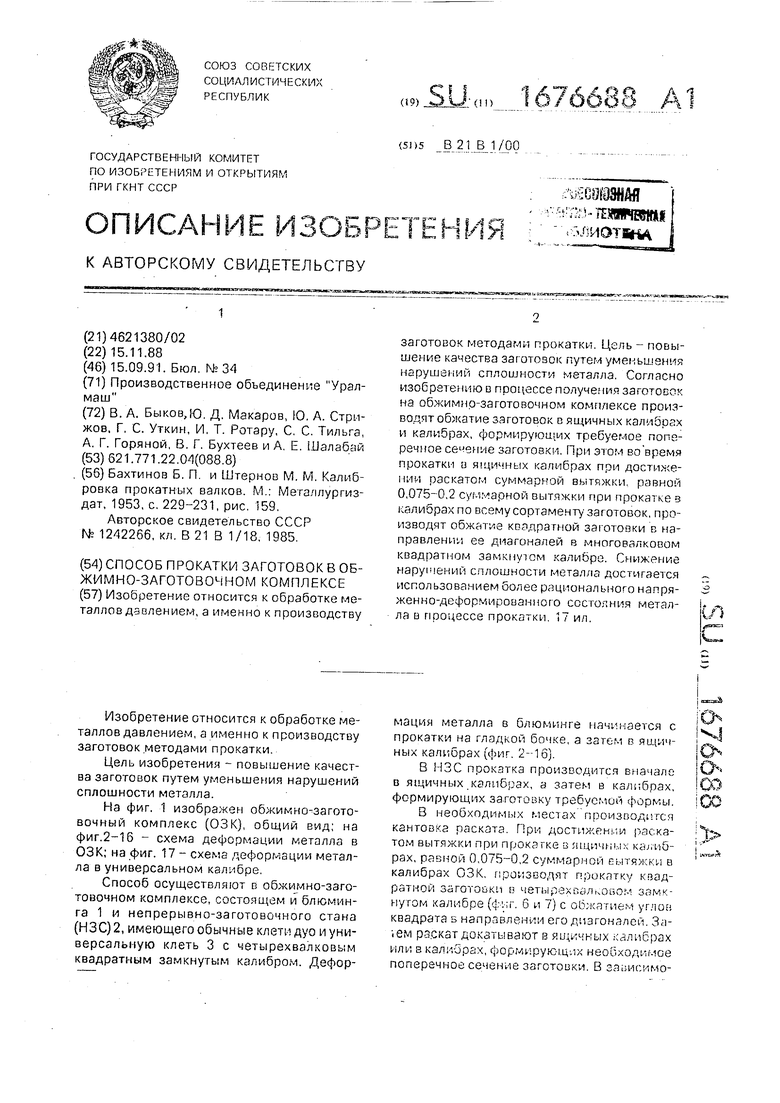

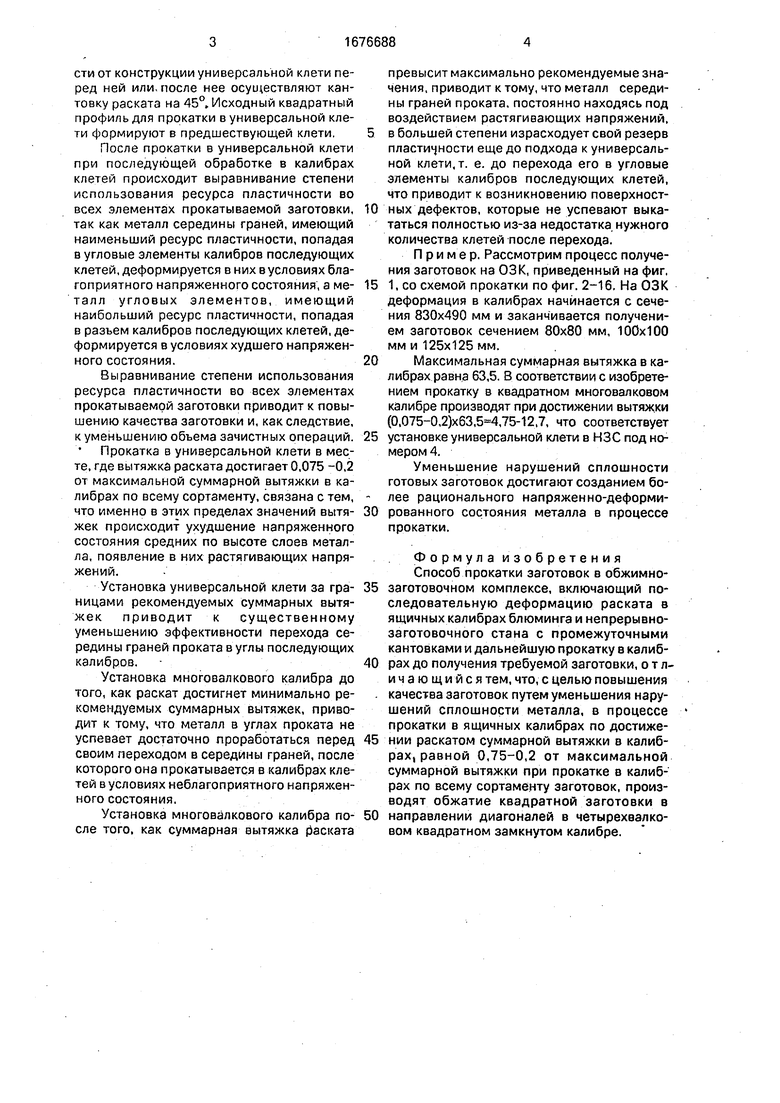

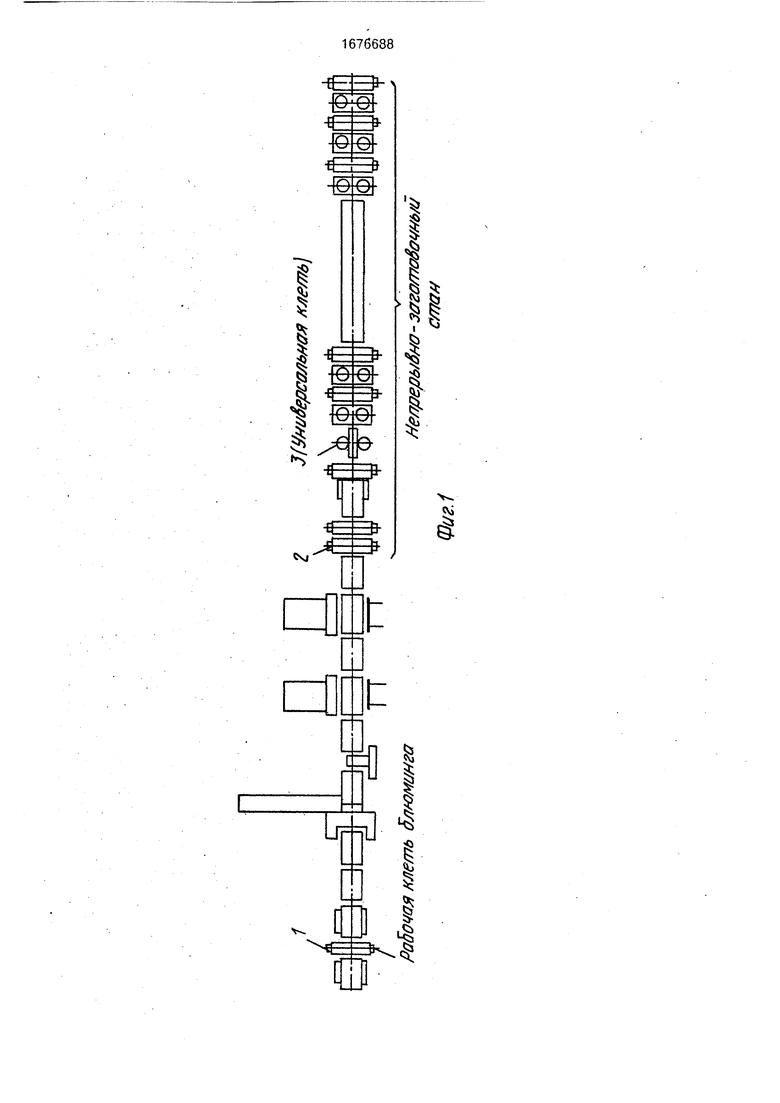

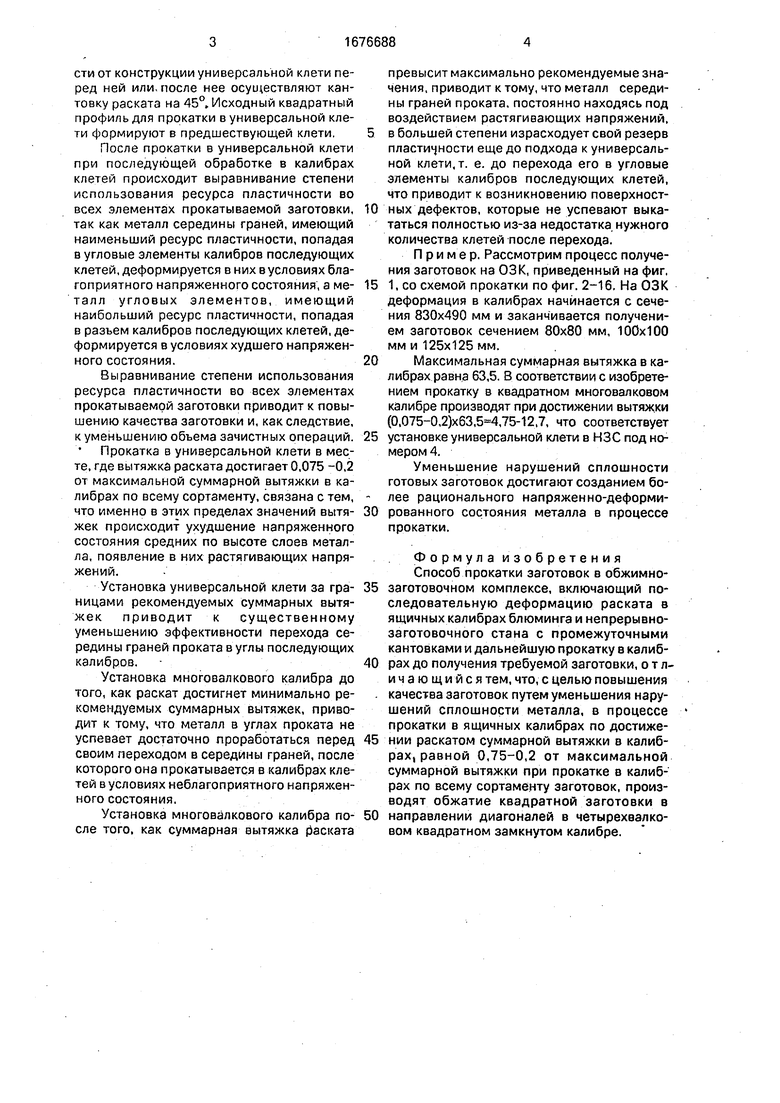

На фиг. 1 изображен обжимно-загото- вочный комплекс (03К), общий вид; на фиг.2-1б - схема деформации металла в ОЗК; на фиг. 17 - схема деформации металла в универсальном калибре.

Способ осуществляют в обжимно-заготовочном комплексе, состоящем и блюминга 1 и непрерывно-заготовочного стана (НЗС)2, имеющего обычные клети дуо и универсальную клеть 3 с четырехвалковым квадратным замкнутым калибром. Деформация металла в блюминге начинается с прокатки на гладкой бочке, а затем в ящичных калибрах (фиг. 2-16).

В НЗС прокатка производится вначале в ящичных калибрах, а затем в калибрах, формирующих заготовку требуемой формы.

В необходимых местах производится кантовка раската. При достижении раскатом вытяжки при прокагке в ищичн .и калибрах, равной 0,075-0,2 суммарной гытяжки в калибрах ОЗК, производят прокатку квадратной заготовки в четырахгиыкОоОм нугом калибре (. 6 и 7) с обжа гнем углов квадрата ь направлении его дизгонялсй. Зл- ;ем рзскзт докатывают в ящичных ,алисрах или в кал морах, формирующих необходимое поперечное сечение заготовки. В зависимоы

СО

ъ

сти от конструкции универсальной клети перед ней или. после нее осуществляют кантовку раската на 45°, Исходный квадратный профиль для прокатки в универсальной клети формируют в предшествующей клети.

После прокатки в универсальной клети при последующей обработке в калибрах клетей происходит выравнивание степени использования ресурса пластичности во всех элементах прокатываемой заготовки, так как металл середины граней, имеющий наименьший ресурс пластичности, попадая в угловые элементы калибров последующих клетей, деформируется в них в условиях благоприятного напряженного состояния, а металл угловых элементов, имеющий наибольший ресурс пластичности, попадая в разъем калибров последующих клетей, деформируется в условиях худшего напряженного состояния.

Выравнивание степени использования ресурса пластичности во всех элементах прокатываемой заготовки приводит к повышению качества заготовки и, как следствие, к уменьшению объема зачистных операций.

Прокатка в универсальной клети в месте, где вытяжка раската достигает 0,075 -0,2 от максимальной суммарной вытяжки в калибрах по всему сортаменту, связана с тем, что именно в этих пределах значений вытяжек происходит ухудшение напряженного состояния средних по высоте слоев металла, появление в них растягивающих напряжений.

Установка универсальной клети за границами рекомендуемых суммарных вытяжек приводит к существенному уменьшению эффективности перехода середины граней проката в углы последующих калибров.

Установка многовалкового калибра до того, как раскат достигнет минимально рекомендуемых суммарных вытяжек, приводит к тому, что металл в углах проката не успевает достаточно проработаться перед своим переходом в середины граней, после которого она прокатывается в калибрах клетей в условиях неблагоприятного напряженного состояния.

Установка многовалкового калибра после того, как суммарная вытяжка раската

превысит максимально рекомендуемые значения, приводит к тому, что металл середины граней проката, постоянно находясь под воздействием растягивающих напряжений,

в большей степени израсходует свой резерв пластичности еще до подхода к универсальной клети, т. е. до перехода его в угловые элементы калибров последующих клетей, что приводит к возникновению поверхностных дефектов, которые не успевают выкататься полностью из-за недостатка нужного количества клетей после перехода.

Пример. Рассмотрим процесс получения заготовок на 03 К, приведенный на фиг,

1, со схемой прокатки по фиг. 2-16. На ОЗК деформация в калибрах начинается с сечения 830x490 мм и заканчивается получением заготовок сечением 80x80 мм, 100x100 мм и 125x125 мм.

Максимальная суммарная вытяжка в калибрах равна 63,5. В соответствии с изобретением прокатку в квадратном многовалковом калибре производят при достижении вытяжки (0,075-0,2)х63,,75-12,7, что соответствует

установке универсальной клети в НЗС под номером 4.

Уменьшение нарушений сплошности готовых заготовок достигают созданием более рационального напряжен но-деформированного состояния металла в процессе прокатки.

Формула изобретения Способ прокатки заготовок в обжимнозаготовочном комплексе, включающий последовательную деформацию раската в ящичных калибрах блюминга и непрерывно- заготовочного стана с промежуточными кантовками и дальнейшую прокатку в калибpax до получения требуемой заготовки, отличающийся тем, что, с целью повышения качества заготовок путем уменьшения нарушений сплошности металла, в процессе прокатки в ящичных калибрах по достижении раскатом суммарной вытяжки в калибрах, равной 0,75-0,2 от максимальной суммарной вытяжки при прокатке в калибрах по всему сортаменту заготовок, производят обжатие квадратной заготовки в

направлении диагоналей в четырехвалко- вом квадратном замкнутом калибре.

Исходное сеиеме перед нзс

43О 465мм

i w

V

Леред универсальная 285 235мм клетью

ФигА

150 150мм

Уиг.5

/тле/ль //JC Фиг.З

За унс/Јерс0ЛАН0й ме/лью

±+ А

I qpyg f

ФигА конечное сечение

HJC

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНОЙ ЗАГОТОВКИ В ДУО-РЕВЕРСИВНОЙ КЛЕТИ ЗАГОТОВОЧНОГО СТАНА | 2006 |

|

RU2314883C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Способ прокатки на непрерывно-заготовочном стане | 1982 |

|

SU1037976A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Система калибров непрерывно-заготовочного стана | 1986 |

|

SU1405912A1 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

Изобретение относится к обработке металлов давлением, а именно к производству заготовок методами прокатки. Цель - повышение качества заготовок путем уменьшения нарушений сплошности металла. Согласно изобретению в процессе получения заготовок на обжимно-заготовочном комплексе производят обжатие заготовок в ящичных калибрах и калибрах, формирующих требуемое поперечное се°ение заготовки. При этом во время прокатки в ящичных каппбрах при достижении раскатом суммарной вытяжки, равной 0,075-0,2 суммарной вытяжки при прокатке з калибрах по всему сортаменту заготовок, производят обжатие коядра гной заготовки в направлении ее диагоналей в многовалковом квадратном замкнутом калибре. Снижение нарушений сплошности металла достигается использованием более рационального напряженно-деформированного сосюяния металла в процессе прокатки. 17 ил. (Л

Фиг.З Фиг.Ю Фиг.11 Фиг.12. Фиг.13 Фиг.М Фиг.15 Фиг.1В

Положение проката яри задаче 8 униВер- сальный халиф

Универсальный ка/к/бр

| Бахтинов Б | |||

| П | |||

| и Штернов М | |||

| М | |||

| Калибровка прокатных валков | |||

| М.: Мегаллургиз- дат, 1953, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| Катодное реле | 1918 |

|

SU159A1 |

| Проволочный стан | 1985 |

|

SU1242266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1988-11-15—Подача