Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве сортовых профилей проката.

Для изготовления холодногнутых профилей (в том числе сортовых - уголковых, швеллерных, корытных и т.п.) применяются профилегибочные станы, основным инструментом которых являются установленные попарно в клетях формующие калиброванные валки (см., например, "Производство и применение гнутых профилей проката" Справочник под ред. Тришевского И.С. -М., Металлургия, 1975, с. 167-172.).

Известен инструмент профилегибочного стана, состоящий из верхнего и нижнего валков, содержащих конические формующие элементы, при этом последние у верхнего валка выполнены шириной равной 0,5-0,6 ширины элементов нижнего валка (см. патент РФ 2039621, кл. В 21 D 5/06, от 18.05.93.).

Недостатком известных конструкций инструментов профилегибочного стана является повышенный расход валков.

Наиболее близким аналогом к изобретению является инструмент (калибр) для производства уголков, состоящий из установленных с зазором верхнего и нижнего валков, рабочие части бочек каждой из которых имеют конические формирующие элементы,верхний валок выполнен с формующим закруглением,а нижний имеет реборды, расположенные по краям его бочки,описанный в книге А.П.Чекмарева и В.Б.Калужского "Гнутые профили проката". - М.: Металлургия, 1974,с.92.

Недостатком описанного инструмента так же является повышенный расход валков и возможность защемления и раскатки кромок формуемой полосы (особенно при разнотолщинной заготовке и неправильной настройке калибра), что приводит к искажению геометрии профиля и появлению волнистости полок.

Технической задачей изобретения является уменьшение расхода валков при производстве уголковых профилей и повышение их качества.

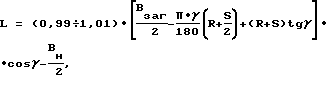

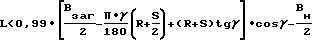

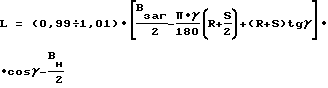

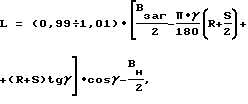

Поставленная задача решается тем, что инструмент профилегибочного стана снабжен разделительными вставками,размещенными между коническими элементами нижнего валка и ребордами,ширина каждой из которой равна:

где L - ширина разделительной вставки;

Взаг - ширина исходной заготовки;

γ - угол наклона образующей конических элементов к горизонтали;

R - радиус формирующего закругления верхнего валка;

S - зазор между верхним и нижним валком,

а ширина рабочей части бочки нижнего валка равна Вн=(0,5-0,8)Взаг.

Сущность изобретения состоит в том, что околокромочные участки полосы mn освобождаются (в определенных калибрах) от контакта с валками, и контакт осуществляется только на конических формующих элементах валков вблизи места изгиба профилируемой заготовки. Такая конструкция валков сокращает количество их переточек по износу, снижает вес нижних валков и уменьшает расход валков по сравнению с объектом-прототипом на 5-15%.

Кроме того, освобождение околокромочных участков формуемой полосы исключает их раскатку, что предотвращает появление дефектов на прокате.

Опытную проверку предлагаемого инструмента производили на стане с полунепрерывным процессом профилирования 1-3,5 х 50-520 ЗАО "Выксунский завод легких металлоконструкций".

С этой целью при профилировании уголка 70 х 70 х 3 мм (Ст.3) в системе калибров из семи клетей, содержащей одну задающую клеть, две черновые клети, имеющие валки заявляемой конструкции, две промежуточные клети и две чистовые клети имеющие конструкцию валков ближайшего аналога, оценивали качество уголков по выходу проката высокой точности (ВТ) и среднечасовое производство при использовании валков с различными величинами L и Вн (см. чертеж).

Наилучшие результаты получены для инструмента предлагаемой конструкции: выход профилей ВТ до 63% ( остальное - обычная точность (ОТ) размеров) при среднечасовом производстве р=14 т/ч.

Уменьшение ширины L вставок нижнего валка

ухудшило показатели качества (выход профилей ВТ 41-52%) и в ряде случаев вызывало смятие кромок профиля. Увеличение L

также ухудшило показатели качества (выход профилей ВТ 39-54%), причем часть профилей имела повышенное продольное скручивание (более 1o на 1 м длины) из-за поперечного смещения профилируемой заготовки в калибре.

При увеличении ширины Вн (более 0,8 Взаг) конструкция нижнего валка приближалась к известной с описанными отрицательными последствиями. Уменьшение Вн (менее 0,55 Взаг) привело к снижению выхода профилей ВТ до 57% и в некоторых случаях вызывало появление продольного излома полок уголка (из-за недостаточной величины плеча подгибки).

Схожие результаты были получены и при профилировании уголков 50 х 50 х 3 и 60 х 60 х 3 мм.

При профилировании известным инструментом (взятым в качестве ближайшего аналога) получено профилей ВТ не более 46%, при р=12 т/ч, причем до 1,2% уголков имели волнистость кромок больше допуска (2 мм на 1 м длины по ГОСТ 19771).

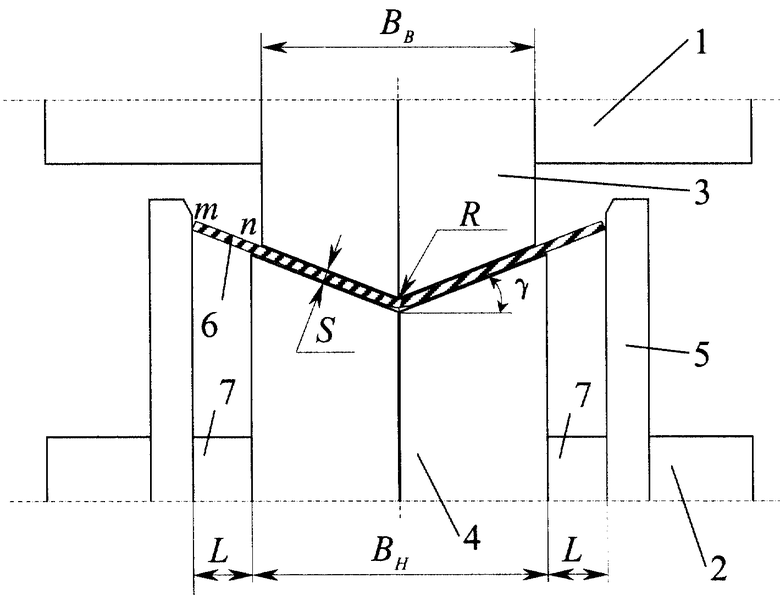

На чертеже схематично показана конструкция предлагаемого инструмента профилегибочного стана.

Инструмент состоит из верхнего 1 и нижнего 2 валков, бочки которых состоят из конических формующих элементов 3 и 4. Ширина формующей (рабочей) части бочки нижнего валка равна Вн=(0,5-0,8)Взаг, где Взаг - ширина исходной заготовки. Ширина бочки верхнего валка ВВ, причем ВВ=(0,8-0,9)Вн. Реборды 5 нижнего валка препятствуют поперечному смещению профилируемой полосы 6; между коническиимми элементами нижнего валка и ребордами размещены разделительные вставки 7, ширина которых:

(здесь γ - угол наклона образующей конических элементов к горизонтали; R - радиус формующего закругления верхнего валка; S - межвалковый зазор, равный толщине формуемой полосы). Элементы валков закреплены на осях с помощью шпонок и стопорных гаек.

Описанный инструмент профилегибочного стана можно использовать и при производстве других гнутых профилей (не уголков), калибры которых имеют конфигурацию, показанную на чертеже.

Примеры конкретного выполнения

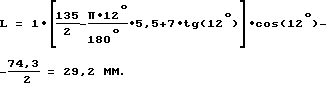

1. Инструмент III формующей клети профилегибочного стана для производства уголка 70 х 70 х 3 мм из стальной полосы с шириной Взаг=135 мм и толщиной S=3 мм.

Основные параметры валков (см. чертеж):

γ= 24o; R=4 мм; минимальный диаметр конических элементов нижнего валка - 274,7 мм; диаметр вставок нижнего валка равен 160 мм (эти величины одинаковы для всех примеров):

Вн=0,55•Взаг=0,55•135=74,3 мм; Вв=0,817•Вн=0,817•73,4=60 мм;

Расход валков уменьшился по сравнению с прототипом на 15%.

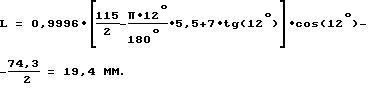

2. Инструмент III формующей клети для производства уголка 60 х 60 х 3 мм из стальной полосы с шириной Взаг=115 мм и толщиной S=3 мм.

Основные параметры: Вн=0,646•Взаг=0,646•115=74,3 мм;

Вв=0,817•Вн=0,817•73,4=60 мм;

Расход валков уменьшился по сравнению с прототипом на 10%.

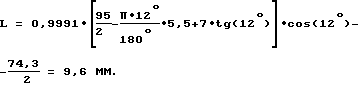

3. Инструмент той же клети для производства уголка 50 х 50 х 3 мм из стальной полосы с шириной Взаг=95 мм и толщиной S=3 мм.

Основные параметры: Вн=0,782•Взаг=0,782•95=74,3 мм;

ВВ=0,817•Вн=0,817•73,4 =60 мм;

Расход валков уменьшился по сравнению с прототипом на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРОФИЛЕГИБОЧНОГО СТАНА | 1993 |

|

RU2039621C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОСЕЧКИ ПОЛОСОВОЙ СТАЛИ | 1998 |

|

RU2123404C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| Стан для профилирования уголков | 1990 |

|

SU1755996A1 |

| Комплект валков 20-валкового прокатного стана | 1987 |

|

SU1443997A1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254952C1 |

Изобретение относится к оборудованию для обработки металлов давлением, в частности к инструменту для производства сортовых профилей проката. Инструмент состоит из установленных с зазором верхнего и нижнего валков, рабочие части бочек каждой из которых имеют конические формующие элементы, верхний валок выполнен с формующим закруглением, а нижний имеет реборды, расположенные по краям его бочки, и имеет разделительные вставки, размещенные между коническими элементами нижнего валка и ребордами, ширина которых определяется по приведенной в формуле зависимости. Ширина рабочей части бочки нижнего валка равна 0,5-0,8 ширины исходной заготовки. Сокращается количество переточек валков по износу, снижается вес нижних валков. 1 ил.

Инструмент профилегибочного стана для формовки уголковых профилей, содержащий установленные с зазором верхний и нижний валки, рабочие части бочек каждой из которых имеют конические формующие элементы, верхний валок выполнен с формующим закруглением, а нижний имеет реборды, расположенные по краям его бочки, отличающийся тем, что он снабжен разделительными вставками, размещенными между коническими элементами нижнего валка и ребордами, ширина каждой из которых равна

где L - ширина разделительной вставки;

Взаг - ширина исходной заготовки;

γ - угол наклона образующей конических элементов к горизонтали;

R - радиус формующего закругления верхнего валка;

S - зазор между верхним и нижним валками,

а ширина рабочей части бочки нижнего валка равна Вн=(0,5-0,8)Взаг.

| ЧЕКМАРЕВ А.П | |||

| ГНУТЫЕ ПРОФИЛИ ПРОКАТА.- М.: Металлургия, 1974, с.92 | |||

| Универсальная клеть бесстанинного типа | 1990 |

|

SU1722630A1 |

| ВСЕСОЮЗНАЯ1п1ТЕ11Т1Ш-1Шй-;с.т.г. | 0 |

|

SU376134A1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| Барабан для галтовки мелких изделий | 1961 |

|

SU146206A1 |

| US 4176539 А, 04.12.1979. | |||

Авторы

Даты

2002-08-20—Публикация

2000-10-11—Подача