Изобретение относится к составу, содержащему термопластическую или эластомерную полимерную основу (A) и смесь антистатических веществ (В) в виде соприкасающихся друг с другом волокон, которая содержит (b1) нерастворимый в термопластической или эластомерной полимерной основе (А) волокнистый или волокнообразующий при смешивании органический полимерный материал; (b2) обладающий ионной электропроводимостью полимер или сополимер, содержащий комплексирующие или сольватирующие блоки для соли неорганической или низкомолекулярной органической протонной кислоты (b3) и обладающий лучшей совместимостью с волокнистым или волокнообразующим при смешении органическим полимером (b1), чем с полимерной органической основой (А); и (b3) соль неорганической или низкомолекулярной органической протонной кислоты, комплексированную или сольватированную в полимере или сополимере (b2). Изобретение относится также к смеси (B) антистатических веществ как таковой, к ее применению в целях придания полимерам антистатических свойств, а также к способу получения не электризующихся термопластических или эластомерных полимерных основ.

Известно, что полимеры подвержены сильной электростатической зарядке и что однажды привнесенные заряды можно вывести очень медленно из-за ограниченной электрической проводимости полимеров. Однако наряду с причинами эстетического плана многочисленные аспекты, связанные с безопасностью, требуют быстрого вывода зарядов. К проблемам, связанным с нанесением вреда при использовании, можно отнести: загрязнение поверхностей полимеров, электрические разряды при соприкосновении с полимерами, нарушения при изготовлении из-за склеивания полотен из пленки, разрушение электронных конструктивных элементов, образование комков при получении полимерных порошков и искрообразование из-за сильной зарядки с последующим возгоранием, что зачастую приводит к сильным взрывам.

Известно, что статическую зарядку можно уменьшить благодаря добавлению присадок (аддитивов), улучшающих поверхностную проводимость. Однако эти вещества имеют тот недостаток, что при ограниченной влажности воздуха практически бездействуют. Поэтому лучше использовать присадки, эффективно действующие при ограниченной влажности воздуха, чего обычно можно добиться путем повышения объемной электропроводности. Однако известные вещества, применяемые для повышения объемной электропроводности, например сажа или металлический порошок, изменяют механические свойства полимеров и не могут использоваться для прозрачных полимеров. К тому же все чаще звучит требование применять присадки, безопасные с экологической точки зрения.

Другие примеры антистатических присадок и механизм статической зарядки описаны, например, в "Plastics Additives Handbook", Herausgeber  Hanser Veriag, 3.Auflage, 1990, S. 749-775.

Hanser Veriag, 3.Auflage, 1990, S. 749-775.

Для достижения перманентных антистатических свойств уже в DE-A-4 324 062 было предложено покрывать материалы, имеющие большую площадь поверхности, например волокна, слоем полупроводящего бесцветного материала, например окисью олова. Такой материал, имеющий покрытие, можно затем смешивать с полимерным гранулятом и вместе с ним перерабатывать. Получение такого покрытия в любом случае требует больших затрат, так как в полупроводящем соединении волокнистые носители должны быть пропитаны водным раствором соли, затем высушены, после чего проводится термическое кондиционирование осажденной соли. Такие химические и термические процессы с волокнами могут вызвать повреждение последних, так что это может привести к еще более ограниченной проводимости, чем можно ожидать от проводимости полупроводников. Другим недостатком является то, что волокна из-за механической нагрузки мнутся и хрупкий полупроводящий слой может быть поврежден, что ведет, следовательно, и к повреждению электропроводности.

Другая возможность описана в DE-A-4316607. Здесь предлагается добавлять металлизированные синтетические волокна - в том виде, в каком они имеются в продаже, - смазки, клеи или масса, наносимая в виде покрытия, и тем самым повысить электропроводность последних. Металлизированные волокна, однако, относительно дороги, требуют больших затрат при изготовлении и значительно снижают прозрачность полимера, в который их вносят. Но и в этом случае нельзя избежать механических повреждений проводящего слоя и самих волокон (разрушения).

В ЕР-А-0 613 919 предлагаются определенные амиды сложных и простых полиэфиров в качестве антистатических добавок к термопластическим полимерам. В особых вариантах выполнения в качестве добавок могут служить дополнительно галогениды щелочных или щелочно-земельных металлов. Для улучшения адгезионных и механических свойств предлагается добавлять дополнительно полимер, способствующий совместимости термопластической основы и амида сложного или простого полиэфира. Совместимость и хорошая смешиваемость полимеров является в предложенной антистатической концепции важным свойством.

По причине вышеназванных ограничений известных антистатических свойств возникает потребность в создании аддитивной системы, действующей как антистатик, экологически безопасной и эффективной при ограниченной влажности воздуха, для повышения объемной электропроводности, которую можно простым способом получить, внести в полимер или смешать с ним, которая сохраняет достигнутую объемную электропроводность в течение длительного времени и которую можно вносить без существенных ограничений в небольших количествах во все полимеры, известные в продаже.

Так, было обнаружено, что волокнообразующий или волокнистый органический полимерный материал вместе с другим, способным к ионной проводимости полимером или сополимером, можно ввести в термопластическую или эластомерную основу, причем таким образом, что полимер или сополимер оказывается связанным поверхностным слоем преимущественно с волокном или растворенным в нем и вместе с волокном образует сетку в термопластической или эластомерной основе, в которой волокно не растворено. Часть области полимера или сополимера, способного к ионной электропроводимости, содержит при этом полярные группы, которые могут комплексировать или сольватировать соль неорганической или органической протонной кислоты.

Волокнистый или волокнообразующий органический полимерный материал следует при этом выбирать таким образом, чтобы он не растворялся в термопластической или эластомерной основе, а мог образовать сетчатую структуру из контактирующих между собой волокон.

Для получения хорошей электропроводности выгодно, чтобы волокна органического материала, когда они введены в полимер, соприкасались во многих местах (чем больше этих мест, тем лучше) или пересекались. Благодаря этому возникают электропроводные дорожки, по которым заряды могут утекать.

Так как в отношении волокон и полимеров или сополимеров, способных к ионной электропроводности, речь идет о высокомолекулярных соединениях, то едва ли возникает опасность просачивания зарядов, что приводит к особенно длительной антистатической защите.

Стабилизирующие свойства полимера, такие как термостойкость, светостойкость, устойчивость к гидролизу, остаются в большинстве случаев почти свободными от каких-либо влияний.

Добавки в небольших количествах также мало изменяют оптические свойства, и прозрачные материалы остаются в основном прозрачными, что имеет большое значение для многих областей применения.

Предметом изобретения является состав, содержащий термопластическую или эластомерную полимерную основу (А) и смесь антистатических веществ (В) в виде соприкасающихся друг с другом волокон, которая (b1) содержит нерастворимый в термопластической или эластомерной полимерной основе (А) волокнистый или волокнообразующий при смешивании органический полимерный материал; (b2) обладающий ионной электропроводимостью полимер или сополимер, содержащий комплексирующие или сольватирующие блоки для соли неорганической или низкомолекулярной органической протонной кислоты (b3) и обладающий лучшей совместимостью с волокнистым или волокнообразующим при смешении органическим полимером (b1), чем с полимерной органической основой (А, и (b3) соль неорганической или низкомолекулярной органической протонной кислоты, комплексированную или сольватированную в полимере или сополимере (b2).

Примеры термопластических или эластомерных полимеров приведены ниже.

1. Полимеры моно- и диолефинов, например полипропилен, полиизобутилен, полибутен-1, поли-4-метилпентен-1, полиизопрен или полибутадиен, а также полимеризаты циклоолефинов, например циклопентена или норборнена; далее полиэтилен (который при необходимости может быть "сшитым"), например полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE), полиэтилен с нормальной цепью низкой плотности (LLDPE), полиэтилен с разветвленной цепью низкой плотности (VLDPE).

Полиолефины, т.е. полимеры моноолефинов, как они даны выше, в частности полиэтилен и полипропилен, могут быть получены различными способами, в частности следующими:

a) радикальным способом (обычно при высоком давлении и высокой температуре);

b) с помощью катализатора, причем катализатор содержит обычно один или несколько металлов группы IVb, Vb, VIb или VIII. Эти металлы содержат, как правило, одну или несколько связанных групп (лигандов), например окиси, галогениды, алкоголяты, сложные эфиры, простые эфиры, амины, алкилы, алкенилы и/или арилы, которые могут быть либо р-, либо s-координированными. Эти металлические комплексы могут быть свободными или удерживаться на носителе, например на активированном хлористом магнии, хлористом титане (III), окиси алюминия или окиси кремния. Эти катализаторы могут растворяться или быть нерастворимыми в среде полимеризации, они могут быть сами по себе активными в процессе полимеризации или могут применяться и другие активаторы, например алкилы металлов, гидриды металлов, галоидные алкилы металлов, алкилоксиды или алкилоксаны металлов, причем металлы являются элементами групп Iа, IIа и/или IIIa. Активаторы могут быть модифицированы, например, с помощью других групп простых и сложных эфиров, аминов или простого силилового эфира. Такие системы катализаторов носят обычно обозначения Phillips, Standard Oil Indiana, Ziegler (-Natta), TNZ (DuPont), Metallocen или Single Site Katalysatoren (SSC).

2. Смеси из полимеров, указанных в 1), например смеси полипропилен/полиизобутилен, полипропилен/полиэтилен (например PP/HDPE, PP/LDPE) и смеси различных типов полиэтилена (например LDPE/HDPE).

3. Сополимеры моно- и диолефинов между собой или с другими виниловыми мономерами, например сополимеры этилена с пропиленом, полиэтилен с нормальной структурой низкой плотности (LLDPE) и его смеси с полиэтиленом низкой плотности (LDPE), сополимеры пропилена с бутен-1, сополимеры пропилена с изобутиленом, сополимеры этилена с бутен-1, сополимеры этилена с гексеном, этилена с метилпентеном, этилена с гептеном, этилена с октеном, пропилена с бутадиеном, изобутилена с изопреном, этилена с алкилакрилатом, этилена с алкилметакрилатом, этилена с винилацетатом и их сополимеры с одноокисью углерода, или сополимеры этилена с акриловой кислотой и их соли (иономеры), а также терполимеры этилена с пропиленом и диеном, например гексадиен, дициклопентадиен или этилиденнорборнен; кроме того, смеси из одних таких сополимеров и с полимерами, указанными в 1), например сополимеры из полипропилен/этилена с пропиленом, LDPE/этилена с винилацетатом, LDPE/этилена с акриловой кислотой, LLDPE/этилена с винилацетатом, LLDPE/этилена с акриловой кислотой и сополимеры полиалкилена с одноокисью углерода, имеющие изменяющееся или статистическое строение, и их смеси с другими полимерами, например полиамидами.

4. Смолы на основе углеводородов (например С5-С9), включая их гидрированные модификации (например, смолы с агентом увеличения клейкости) и смеси полиалкиленов и крахмалы.

5. Полистирол, поли-(р-метилстирол), поли-(α-метилстирол).

6. Сополимеры стирола или α-метилстирола с диенами или производными акрила, например стирол-бутадиен, стирол-акрилнитрил, стирол-алкилметакрилат, стирол-бутадиен-алкилакрилат и -метакрилат, стирол-ангидрид малеиновой кислоты, стирол-акрилнитрил-метилакрилат; смеси высокой ударной вязкости из сополимера стирола и другого полимера, например полиакрилата, полимера диена или терполимера этилен-пропилен-диена; а также блок-сополимеры стирола, например стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен/бутилен-стирол или стирол-этилен/пропилен-стирол.

7. Привитые сополимеры стирола или α-метилстирола, например стирол на полибутадиене, стирол на сополимере полибутадиен-стирола или полибутадиен-акрилнитрила, стирол и акрилнитрил (или метакрилнитрил) на полибутадиене; стирол, акрилнитрил и метилметакрилат на полибутадиене; стирол и ангидрид малеиновой кислоты на полибутадиене; стирол, акрилнитрил и ангидрид малеиновой кислоты или имид малеиновой кислоты на полибутадиене; стирол и имид малеиновой кислоты на полибутадиене, стирол и алкилакрилаты или алкилметакрилаты на полибутадиене, стирол и акрилнитрил на терполимере этилен-пропилен-диена, стирол и акрилнитрил на полиалкилакрилатах или полиалкилметакрилатах, стирол и акрилнитрил на сополимере акрилат-бутадиена, а также их смеси с сополимерами, названными в 6), известными, например, как так называемые ABS-, MBS-, ASA- или AES-полимеры.

8. Полимеры, содержащие галоген, например полихлоропрен, хлоркаучук, хлорированный или хлорсульфированный полиэтилен, сополимеры этилена и хлорированного этилена, гомо- и сополимеры эпихлоргидрина, в частности полимеры из галогенсодержащих соединений с винилом, например поливинилхлорид, поливинилиденхлорид, поливинилфторид, поливинилиденфторид; а также их сополимеры, например винилхлорид-винилиденхлорид, винилхло-рид-винилацетат или винилиденхлорид-винилацетат.

9. Полимеры, полученные из α,β-ненасыщенных кислот и их производных, например полиакрилаты и полиметакрилаты, модифицированные с высокой ударной вязкостью с помощью бутилакрилата полиметилметакрилаты, полиакриламиды и полиакрилнитрилы.

10. Сополимеры самих мономеров, указанных в 9), или в сочетании с другими ненасыщенными мономерами, например сополимеры акрилнитрила с бутадиеном, акрил-нитрила с алкилакрилатом, акрилнитрила с алкоксиалкил-акрилатом, акрилнитрила с винилгалогенидом или терполи-меры акрилнитрил-алкилметакрилат-бутадиена.

11. Полимеры, полученные из ненасыщенных спиртов и аминов или их ацильных производных или ацеталей, например многоатомный виниловый спирт, поливинилацетат, -стеарат, -бензоат, -малеат, поливинилбутирал, полиаллилфталат, полиаллилмеламин; а также их сополимеры с олефинами, указанными в 1).

12. Гомо- и сополимеры циклических простых эфиров, например полиалкиленгликоли, полиэтиленоксид, полипропиленоксид или их сополимеры с простыми бисглицидиловыми эфирами.

13. Полиацетали, например полиоксиметилен, а также такие полиоксиметилены, которые содержат сомономеры, такие как, например, окись этилена; полиацетали, модифицированные с помощью термопластических полиуретанов, акрилатов или MBS.

14. Полифениленоксиды и -сульфиды и их смеси с полимерами из стирола или полиамидами.

15. Полиуретаны, полученные, во-первых, из простых и сложных полиэфиров и полибутадиенов, в которых гидроксильные группы занимают конечное положение, и, во-вторых, из алифатических или ароматических полиизоцианатов, а также их предварительные продукты.

16. Полиамиды и сополиамиды, полученные из диаминов и двухосновных карбоновых кислот и/или одноосновных карбоновых аминокислот или соответствующих лактамов, например полиамид 4, полиамид 6, полиамид 6/6, 6/10, 6/9, 6/12, 4/6, 12/12, полиамид 11, полиамид 12, ароматические полиамиды на основе м-ксилола, диамина и адипиновой кислоты; полиамиды, полученные из гексаметилендиамина и изо- и/или терефталевой кислоты и при необходимости эластомера в качестве модификатора, например поли-2,4,4-триметилгексаметилентерефталамид или поли-м-фенилен-изофталамид. Блоксополимеры вышеназванных полиамидов с полиолефинами, олефиновыми сополимерами, иономерами или имеющими химическую связь или привитыми эластомерами; или с простыми полиэфирами, например полиэтиленгликолем, полипропиленгликолем или политетраметиленгликолем. Кроме того, модифицированные с помощью EPDM или ABS полиамиды или сополиамиды; а также конденсированные в процессе переработки полиамиды ("полиамидные системы RIM").

17. Полимочевины, полиимиды, полиамид-имиды и полибензимидазолы.

18. Сложные полиэфиры, полученные из двухосновных карбоновых кислот и двухатомных спиртов и/или гидроксикарбоновых кислот или соответствующих лактонов, например полиэтилентерефталат, полибутилентерефталат, поли-1, 4-диметилолциклогексантерефталат, полигидроксибензоаты, а также блокполиэфирэфир, полученный из простых полиэфиров с гидроксильными группами, занимающими. конечное положение; кроме того, сложные полиэфиры, модифицированные с помощью поликарбонатов или MBS.

19. Поликарбонаты и сложные полиэфиры угольной кислоты.

20. Полисульфоны, полиэфирсульфоны и полиэфиркетоны.

21. Природные полимеры, например натуральный каучук или преобразованные химическим путем в полимергомологи производные целлюлозы, например ацетаты, пропионаты и бутираты целлюлозы, или простые эфиры целлюлозы, например метилцеллюлоза.

22. Смеси вышеназванных полимеров, например PP/EPDM, полиамид/EPDM или ABS, PVC/EVA, PVC/ABS/ PVC/MBS, PC/ABS, PBTP/ABS, PC/ASA, PC/PBT, PVC/CPE, PVC/акрилаты, РОМ/термопластический PUR, РС/термопластический PUR, РОМ/акрилат, POM/MBS, PPO/HIPS, РРО/РА 6.6 и сополимеры, PA/HDPE, РА/РР, РА/РРО.

Предпочтительной термопластической или эластомерной полимерной основой (А) является полиолефин, полистирол, сополимеры из акрилнитрил-бутадиен-стирола (ABS), полимеры из α,β-ненасыщенных кислот, галогенсодержащие полимеры, гомо- и сополимеры циклических простых эфиров, полимеры ненасыщенных спиртов и аминов, полиацетал, полифениленоксид, полиуретан, полиамид, сложные полиэфиры, полимочевина, поликарбонат, полисульфон или натуральный каучук.

Наиболее предпочтительной термопластической или эластомерной полимерной основой (А) является полиолефин, полистирол, сополимеры акрилнитрил-бутадиен-стирола (ABS), полимеры из α,β-ненасыщенных кислот, галогенсодержащие полимеры или гомо- и сополимеры циклических простых эфиров.

Особенно предпочтительной термопластической или эластомерной полимерной основой (А) является поливинилхлорид (ПВХ), полистирол, полиэтилен и его различные модификации или полипропилен.

Волокнистый или волокнообразующий органический полимерный материал (b1) может быть представлен уже в виде длинных спряденных волокон или в виде нарезанных штапельных волокон и может так использоваться. Возможно также применение имеющихся волокон в виде плоской сетки - как ткацкий образец, как нетканый материал или как техническое сукно.

В отношении волокнистого или волокнообразующего органического полимерного материала (b1) речь идет преимущественно об искусственных полимерных волокнах.

Примерами подходящих волокнистых или волокнообразующих органических полимерных материалов являются полиамиды и сополиамиды, сложные полиэфиры, поливинилацетат, многоатомный виниловый спирт, модифицированная целлюлоза, сложные эфиры полиакриловой и полиметакриловой кислоты, полиакрилнитрил, модакрил (сополимер из акрилнитрила и хлористого винила), полиолефины, полиангидриды, амиды сложных полиэфиров, полифениленсульфид, полифторуглеводороды, полиуретан или полимочевина.

Предпочтительно волокна содержат на своей поверхности или в сечении способный к ионной электропроводимости полимер или сополимер (b2) и соприкасаются друг с другом в полимерной матрице, так как благодаря этому может обеспечиваться объемная проводимость через ионы.

Волокнистый органический материал имеет общую длину от 0,01 до 200 мм, предпочтительно от 0,1 до 20 мм. При этом можно говорить о макроскопических волокнах, однако это могут быть также и маленькие фибриллы с микроскопическими пустотами.

Однако также можно применять волокнистый или волокнообразующий органический полимерный материал в виде гранулята или порошка. При смешивании и переработке с полимерной основой, например, на каландрах, трехвальцовых станах, в экструдерах или ксантогенаторах выравнивание волокна или фибрилл достигается благодаря тому, что волокнообразующий органический полимерный материал нерастворим в полимерной основе и в результате процесса переработки или смешивания достигает одного размера. При необходимости можно добиться лучших результатов благодаря последующему дополнительному процессу вытягивания волокон. Способы смешивания или переработки термопластических или эластомерных полимеров известны специалисту и описаны, например, в Kunststoff-Taschenbuch, 12. Ausgabe, Hanser Verlag 1979, S. 35-195.

Волокнистым или волокнообразующим при смешивании полимерным материалом (b1) являются предпочтительно сложные эфиры полиакриловой и полиметакриловой кислоты, полиакрилнитрил, поливиниловый спирт, поливинилацетат, полиамид, полиуретан или сложный полиэфир.

Особенно предпочтительно, если волокнистым или волокнообразующим при смешивании полимерным материалом (b1) является сложный полиэфир, полиамид (х) или полиамид (х, у), где х и у независимо друг от друга обозначают одно из чисел от 4 до 14.

Особое предпочтение отдается полиамиду 4,6, полиамиду 6,6, полиамиду 6 или сополиамиду 6/6,6.

Волокнистые или волокнообразующие полимеры имеются в продаже в большом количестве. Если уж есть волокнистый материал, то можно выбрать и его различную прочность. Прочность волокон дается при этом в dtex (г/10000 м). Обычно это от 0,5 до 500 dtex, предпочтительно от 1 до 100 dtex.

Предпочтительными полимерами или сополимерами (b2) являются олигоэтоксилированные акрилаты или метакрилаты, олигоэтоксилированный в ароматическом кольце стирол, полиэфируретаны, полиэфирмочевины, полиэфирамиды, полиэфирэфирамиды или полиэфир алкоксикислоты. Сополимеры могут быть статистическими сополимерами или блоксополимерами, предпочтение отдается блоксополимерам (п. 7 формулы изобретения).

Особое предпочтение отдается полиэфирамидам или полиэфирэфирамидам.

Совершенно особое предпочтение отдается блоксополимеру полиэфирэфирамиду, причем полиэфирные сегменты состоят из единиц полиэтиленгликоля с молекулярным весом Мn от 200 до 6000 дальтон, а полиамидные сегменты состоят из полиамида (х) или полиамида (х, у) с молекулярным весом Мn, от 200 до 6000 дальтон, х и у обозначают одно из чисел от 4 до 14.

Подходящие полиэфирэфирамиды описаны, например, в ЕР-А-613919.

Другие подходящие полиэфирэфирамиды, а также их получение описаны в DE-OS-2523991.

Заявленные полимеры или сополимеры имеются в продаже или их можно получить, например, одним из способов, приведенных в ЕР-А-613919 или DE-OS-2523991.

Одним из важных критериев при выборе полимеров или сополимеров (b2) в соединении с волокнистым или волокнообразщующим материалом (b1) является наличие у обоих большего химического сродства, чем по отношению к термопластической или эластомерной полимерной основе. Это объясняется, например, тем, что оба имеют частично одинаковый полимерный скелет. Примеры тому, когда (b1) состоит из полиамида, а (b2) из полиэфирэфирамида, (b1) состоит из сложного полиэфира, а (b2) из полиэфирэфирамида или полиэфира алкоксикислоты, (b1) состоит из акрилнитрила, а (b2) из олигоэтоксилированного акрилата или метакрилата, и термопластическая или эластомерная полимерная основа (А) представляет собой, например, полиолефин или полихлорвинил.

К неорганической или низкомолекулярной органической соли (b3) относится преимущественно соль щелочных и щелочно-земельных металлов, цинка или аммония неорганической или низкомолекулярной органической протонной кислоты.

Низкомолекулярными органическими протонными кислотами являются, например, такие, которые содержат от 1 до 4 атомов углерода. Примерами служат уксусная кислота, трифторуксусная кислота, метансульфокислота и трифторметансульфокислота.

Наиболее предпочтительными неорганическими солями (b3) являются LiClO4, LiСF3SО3, NaC1O4, LiBF4, NaBF4, KBF4, NаСF3SО3, KClO4, KPF6, КСF3SО3, КС4F9SО3, Ca(ClO4)2, Ca(PF6)2, Mq(ClO4)2, Мq(СF3SО3)2, Zn(ClO4)2, Zn (PF6)2 и Са(СF3SО3)2.

Соли могут выступать в различных гидратированных формах и применяться как с гидратной водой, так и без нее.

Используемое количество соли (b3) составляет от 0,05 до 10% вес., предпочтительно от 0,5 до 5% вес., в пересчете на имеющееся количество сополимера (b2).

Массовое соотношение волокнистого или волокнообразующего при смешивании органического полимерного материала (b1) к массе сополимера (b2) составляет от 20:1 до 1:10, предпочтительно от 10:1 до 1:3.

Общее количество смеси компонентов (b1), (b2) и (b3), обладающей антистатическим действием, составляет преимущественно от 0,1 до 15, предпочтительно от 1 до 15, в частности от 5 до 15 весовых процентов в пересчете на количество термопластической или эластомерной полимерной основы.

Заявленный состав, которому отдается предпочтение, содержит в качестве термопластической или эластомерной полимерной основы (А) полихлорвинил, полиэтилен или полипропилен, в качестве волокнистого или волокнообразующего органического полимерного материала (b1) сложный полиэфир или полиамид, в качестве способного к ионной электропроводимости сополимера (b2) полиэфирэфирамид или полиэфир алкоксикислоты и в качестве неорганической соли протонной кислоты (b3) NaClO4, KPF6 или LiCF3SO3.

Термопластическая или эластомерная полимерная основа, как и волокнистый или волокнообразующий при смешивании полимерный материал, могут содержать дополнительные присадки (аддитивы). Эти дополнительные присадки относятся прежде всего к группе антиокислителей, поглотителей ультрафиолетовых лучей и/или противостарителей, предохраняющих от действия света или солнечных лучей. При этом понятие термостойкости включает в себя как процесс переработки, так и применение (долговременная стабильность). Эти дополнительные присадки известны специалисту и в большом количестве имеются в продаже.

Если речь идет о галогенсодержащих полимерах, имеющих антистатические свойства, как описано выше, то они содержат целесообразно по меньшей мере одно дополнительное неорганическое соединение с цинком, барием, кадмием, алюминием, кальцием, магнием или редкоземельным металлом, например окись цинка, гидроокись цинка, хлористый цинк, сернистый цинк или надосновные аддитивные соединения окиси/гидроокиси цинка, или одно органическое соединение с цинком, барием, кадмием, алюминием, кальцием, магнием или редкоземельным металлом из ряда алифатических насыщенных С2-С22-карбоксилатов, алифатических ненасыщенных C3-C22-карбоксилатов, алифатических С2-С22-карбоксилатов, которые замещены по меньшей мере одной группой ОН или цепи которых прерваны по меньшей мере одним атомом кислорода (оксокислоты), циклических и бициклических карбоксилатов, содержащих от 5 до 22 углеродных атомов, незамещенных, замещенных по меньшей мере одной группой ОН и/или замещенных С1-С16-алкилом фенилкарбоксилатов, незамещенных, замещенных по меньшей мере одной группой ОН и/или замещенных С1-С16-алкилом нафтилкарбоксилатов, фенил-С1-С16-алкилкарбоксилатов, нафтил-С1-С16-алкилкарбоксилатов или замещенных при необходимости С1-С12-алкилом фенолятов.

Названные соединения с металлами могут быть представлены в виде смесей различных соединений. При этом предпочтение отдается так называемым синергистическим мыльным смесям с металлами, например Са и Zn или Ва и Zn. Органические соединения с цинком, барием, кадмием, алюминием, кальцием, магнием или редкоземельным металлом могут быть нанесены слоем на гидротальцит, цеолит или досонит; см. также DE-A-4031818.

В качестве окислителей выступают, например, следующие:

1. Алкилированные монофенолы, например 2,6-ди-третич-бутил-4-метилфенол, 2-бутил-4,6-диметилфенол, 2,6-ди-третич-бутил-4-этилфенол, 2,6-ди-третич-бутил-4-n-бутилфенол, 2,6-ди-третич-бутил-4-изобутилфенол, 2,6-ди-циклопентил-4-метилфенол, 2-(α-метилциклогексил)-4,6-диметилфенол, 2,6-ди-октадецил-4-метилфенол, 2,4,6-три-циклогексилфенол, 2,6-ди-третич-бутил-4-метоксиметилфенол, 2,6-ди-нонил-4-метилфенол, 2,4-диметил-6- (1'-метил-ундец-1'-ил)-фенол, 2,4-диметил-6-(1'-метил-геп-тадец-1'-ил)-фенол, 2,4-диметил-6-(1'-метил-тридец-1'-ил)-фенол, октилфенол, нонилфенол и их смеси.

2. Адкилтиометилфенолы, например 2,4-ди-октилтио-метил-6-третич-бутилфенол, 2,4-ди-октилтиометил-6-ме-тилфенол, 2,4-ди-октилтиометил-6-этилфенол, 2,6-ди-додецилтиометил-4-нонилфенол.

3. Гидрохиноны и алкилированные гидрохиноны, например 2,6-ди-третич-бутил-4-метоксифенол, 2,5-ди-третич-бутил-гидрохинон, 2,5-ди-третич-амил-гидрохинон, 2,6-дифенил-4-октадецилоксифенол, 2,6-ди-третич-бутил-гидрохинон, 2,5-ди-третич-бутил-4-гидроксианизол, 3,5-ди-третич-бутил-4-гидроксианизол, 3,5-ди-третич-бутил-4-гидроксифенил-стеарат, бис-(3,5-ди-третич-бутил-4-гидроксифенил)адипат.

4. Гидроксилированные простые дифениловые тиоэфиры, например 2,2'-тио-бис-(6-третич-бутил-4-метилфенол), 2,2'-тио-бис-(4-октилфенол), 4,4'-тио-бис-(6-третич-бутил-3-метилфенол), 4,4'-тио-бис-(6-третич-бутил-2-метилфенол), 4,4'-тио-бис-(3,6-ди-вторич-амилфенол), 4,4'-бис-(2,6-диметил-4-гидроксифенил)-дисульфид.

5. Бисфенолы алкилидена, например 2,2'-метилен-бис-(6-третич-бутил-4-метилфенол), 2,2'-метилен-бис-(6-третич-бутил-4-этилфенол), 2,2'-метилен-бис-[4-метил-6-(α-метилциклогексил)-фенол] , 2,2'-метилен-бис-(4-метил- 6-циклогексилфенол), 2,2'-метилен-бис-(6-нонил-4-метил-фенол), 2,2'-метилен-бис-(4,6-ди-третич-бутилфенол), 2,2'-этилиден-бис-(4,6-ди-третич-бутилфенол), 2,2'-этилиден-бис-(6-третич-бутил-4-изобутилфенол), 2,2'-метилен-бис- [6-(α-метилбензил)-4-нонилфенол] , 2,2'-метилен-бис- [6-(α,α-диметилбензил)-4-нонилфенол] , 4,4'-метилен-бис- (2,6-ди-третич-бутилфенол), 4,4'-метилен-бис-(6-третич-бутил-2-метилфенол), 1,1-бис-(5-третич-бутил-4-гидрокси-2-метилфенил)-бутан, 2,6-бис-(3-третич-бутил-5-метил-2-гидроксибензил)-4-метилфенол, 1,1,3-трис-(5-третич-бутил-4-гидрокси-2-метилфенил)-бутан, 1,1-бис-(5-третич-бутил-4-гидрокси-2-метил-фенил)-3-n-додецил-меркаптобутан, этиленгликоль-бис-[3,3-бис-(3'-третич-бутил-4'-гидроксифенил)-бутират] , бис-(3-третич-бутил-4-гидрокси-5-метилфенил)-дициклопентадиен, бис-[2-(3'-третич-бутил-2'-гидрокси-5'-метил-бензил)-6-третич-бутил-4-метил-фенил] -терефталат, 1,1-бис-(3,5-диметил-2-гидроксифенил)-бутан, 2,2-бис-(3,5-ди-третич-бутил-4-гидроксифенил)-пропан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(5-третич-бутил-4-гидрокси-2-метилфенил)-4-n-додецилмеркаптобутан, 1,1,5,5-тетра-(5-третич-бутил-4-гидрокси-2-метилфенил)-пентан.

6. Соединения бензида с О-, N- и S, например простой 3,5,3',5'-тетра-третич-бутил-4,4'-дигидроксидибензиловый эфир, октадецил-4-гидрокси-3,5-диметилбензил-меркаптоацетат, трис-(3,5-ди-третич-бутил-4-гидр-оксибензил)-амин, бис-(4-третич-бутил-3-гидрокси-2,6-диметилбензил)-дитиотерефталат, бис-(3,5-ди-третич-бутил-4-гидроксибензил)-сульфид, изооктил-3,5-ди-третич-бутил-4-гидроксибензил-меркаптоацетат.

7. Гидроксибенэилированные малонаты, например диоктадецил-2,2-бис-(3,5-ди-третич-бутил-2-гидроксибензил)-малонат, ди-октадецил-2-(3-третич-бутил-4-гидрокси-5-метилбензил)-малонат, дидодецилмеркаптоэтил-2,2-бис-(3,5-ди-третич-бутил-4-гидроксибензил)-малонат, ди-[4-(1,1,3,3-тетраметилбутил)-фенил]-2,2-бис-(3,5-ди-третич-бутил-4-гидроксибензил)-малонат.

8. Гидроксибензиловые ароматы, например 1,3,5-трис-(3,5-ди-третич-бутил-4-гидроксибензил)-2,4,6-три-метилбензол, 1,4-бис-(3,5-ди-третич-бутил-4-гидроксибензил)-2,3,5,6-тетраметилбензол, 2,4,6-трис-(3,5-ди-третич-бутил-4-гидроксибензил)-фенол.

9. Соединения триазинов, например 2,4-бис-октилмеркапто-6-(3,5-ди-третич-бутил-4-гидроксианилино)-1,3,5-триазин, 2-октилмеркапто-4,6-бис-(3,5-ди-третич-бутил-4-гидроксианилино)-1,3,5-триазин, 2-октилмеркапто-4,6-бис-(3,5-ди-третич-бутил-4-гидроксифенокси)-1,3,5-триазин, 2,4,6-трис-(3,5-ди-третич-бутил-4-гидроксифенокси)-1,2,3-триазин, 1,3,5-трис-(3,5-ди-третич-бутил-4-гидроксибензил)-изоцианурат, 1,3,5-трис-(4-третич-бутил-3-гидрокси-2,6-диметилбензил)-изоцианурат, 2,4,6-трис-(3,5-ди-третич-бутил-4-гидроксифенилэтил)-1,3,5-триазин, 1,3,5-трис-(3,5-ди-третич-бутил-4-гидроксифенилпропионил)-гексагидро-1,3,5-триазин, 1,3,5-трис-(3,5-дициклогексил-4-гидроксибензил)-изоцианурат.

10. Фосфонаты, фосфиты и фосфониты, например диметил-2,5-ди-третич-бутил-4-гидроксибензилфосфонат, диэтил-3,5-ди-третич-бутил-4-гидроксибензилфосфонат, диоктадецил-3,5-ди-третич-бутил-4-гидроксибензилфосфонат, диоктадецил-5-третич-бутил-4-гидрокси-3-метилбензилфосфонат, соль кальция сложного моноэтилового эфира 3,5-ди-третич-бутил-4-гидроксибензилфосфоновой кислоты, трифенилфосфит, дифенилалкилфосфиты, фенилдиалкилфосфиты, трис-(нонилфенил)-фосфит, трилаурилфосфит, триоктадецилфосфит, дистеарилпентаэритрит-дифосфит, трис-(2,4-ди-третич-бутилфенил)-фосфит, диизодецилпентаэритрит-дифосфит, бис-(2,4-ди-третич-бутилфенил)-пентаэритрит-дифосфит, бис-(2,6-ди-третич-бутил-4-метилфенил)-пентаэритрит-дифосфит, бис-изодецилокси-пентаэритрит-дифосфит, бис-(2,4-ди-третич-бутил-6-метилфенил)-пентаэритрит-дифосфит, бис-(2,4,6-три-третич-бутилфенил)-пентаэритрит-дифосфит, тристеарил-сорбит-трифосфит, тетра-кис-(2,4-ди-третич-бутилфенил)-4,4'-бифенилен-дифосфонит, 6-изооктилокси-2,4,8, 10-тетра-третич-бутил-12Н-ди-бенз[d, q] -1,3,2-диоксафосфоцин, 6-фтор-2,4,8,10-тетра-третич-бутил-12-метил-дибенз[d, q] -1,3,2-диоксафосфоцин, бис-(2,4-ди-третич-бутил-6-метилфенил)-метилфосфит, бис-(2,4-ди-третич-бутил-6-метилфенил)-этилфосфит, (С9Н19-С6Н4)1,5-P-(O-C12-13H25-27)1,5.

11. Ациламинофенолы, например анилид 4-гидрокси-лауриновой кислоты, анилид 4-гидроксистеариновой кислоты, сложный октиловый эфир N-(3,5-ди-третич-бутил-4-гидроксифенил)-карбаминовой кислоты.

12. Эфиры β-(3,5-ди-третич-бутил-4-гидроксифенил)-пропионовой кислоты с одно- или многоатомными спиртами, например с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис-(гидроксиэтил)-изоциануратом, диамидом N, N'-бис-(гидроксиэтил)-щавелевой кислоты, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександиолом, триметилол- пропаном, 4-гидроксиметил-1-фосфа-2,6,7-триоксабицикло-[2.2.2]-октаном.

13. Эфиры β-(5-третич-бутил-4-гидрокси-3-метилфенил)-пропионовой кислоты с одно- или многоатомными спиртами, например с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тио-диэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис-(гидроксиэтил)-изоциануратом, диамидом N,N'-бис-(гидроксиэтил)-щавелевой кислоты, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександио-лом, триметилолпропаном, 4-гидроксиметил-1-фосфа-2,6,7-триоксабицикло-[2.2.2]-октаном.

14. Эфиры β-(3,5-дициклогексил-4-гидроксифенил)-пропионовой кислоты с одноатомными или многоатомными спиртами, например с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис-(гидроксиэтил)-изоциануратом, диамидом N,N'-бис-(гидроксиэтил)-щавелевой кислоты, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександиолом, триметилолпропаном, 4-гидроксиметил-1-фосфа-2,6,7-триоксабицикло-[2.2.2]-октаном.

15. Эфиры 3,5-ди-третич-бутил-4-гидроксифенилуксусной кислоты с одноатомными или многоатомными спиртами, например с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис-(гидроксиэтил)-изоциануратом, диамидом N,N'-бис-(гидроксиэтил)-щавелевой кислоты, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександио-лом, триметилолпропаном, 4-гидроксиметил-1-фосфа-2,6, 7-триоксабицикло-[2.2.2]-октаном.

16. Амиды β-(3,5-ди-третич-бутил-4-гидроксифенил)-пропионовой кислоты, например N, N'-бис-(3,5-ди-третич-бутил-4-гидроксифенилпропионил)-гексаметилендиамин, N, N'-бис-(3,5-ди-третич-бутил-4-гидроксифенилпропионил)-триметилендиамин, N. N'-бис-(3,5-ди-третич-бутил-4-гидроксифенилпропионил)-гидразин.

17. Эфиры тиодиуксусной и тиодипропионовой кислот.

Предпочтение отдается антиокислителям групп 5, 10 и 14, в частности 2,2-бис-(4-гидроксифенил)-пропану, эфирам 3,5-ди-третич-бутил-4-гидроксифенилпропионовой кислоты с октадеканолом или пентаэритритом или трис-(2,4-ди-третич-бутилфенил)-фосфиту.

При необходимости можно применять также смесь из антиокислителей, имеющих различную структуру.

Антиокислители могут присутствовать в количестве, например, от 0,01 до 10, целесообразно от 0,1 до 10, в частности от 0,1 до 5 весовых частей в пересчете на 100 весовых частей полимера.

В качестве поглотителей ультрафиолетовых лучей и противостарителей, предохраняющих от действия световых или солнечных лучей, можно рассматривать следующие:

1. 2-(2'-гидроксифенил)-бензтриазолы, например 2-(2'-гидрокси-5'-метилфенил)-бензтриазол, 2-(3',5'-ди-третич-бутил-2'-гидроксифенил)-бензтриазол, 2-(5'-третич-бутил-2'-гидроксифенил)-бензтриазол, 2-(2'-гидрокси-5'-(1,1,3,3-тетраметилбутил)фенил)-бензтриазол, 2-(3',5'-ди-третич-бутил-2'-гидроксифенил)-5-хлор-бензтриазол, 2-(3'-третич-бутил-2'- гидрокси-5'-метилфенил)-5-хлор-бензтриазол, 2- (3'-вторич-бутил-5'-третич-бутил-2'-гидроксифенил)-бензтриазол, 2-(2'-гидрокси-4'-октоксифенил)-бензтриазол, 2-(3', 5'-ди-третич-амил-2'-гидроксифенил)-бензтриазол, 2-(3',5'-бис-(α,α-диметилбензил)-2'-гидроксифенил)-бензтриазол, смесь из 2-(3'-третич-бутил-2'-гидрокси-5'-(2-октилоксикарбонилэтил)фенил)-5-хлор-бензтриазола, 2-(3'-третич-бутил-5'-[2-(2-этилгексилокси)-карбонилэтил]-2'- гидроксифенил)-5-хлор-бензтриазола, 2-(3'-третич-бутил-2'-гидрокси-5'-(2-метоксикарбонилэтил)фенил)-5-хлор-бензтриазола, 2-(3'-третич-бутил-2'-гидрокси-5'-(2-метоксикарбонилэтил)фенил)-бензтриазола, 2-(3'-третич-бутил-2'- гидрокси-5' -(2-октилоксикарбонилэтил)фенил)-бензтриазола, 2-(3'-третич-бутил-5'-[2-(2-этилгексилокси)карбонилэтил]-2'- гидроксифенил)-бензтриазола, 2-(3'-додецил-2'- гидрокси-5'-метилфенил)-бензтриазола и 2-(3'-третич-бутил-2'-гидрокси-5'-(2-изооктилоксикарбонилэтил)-фенил)-бензтриазола, 2,2'-метилен-бис[4-(1,1,3,3-тетраметилбутил) -6-бензтриазол-2-ил-фенола]; продукт переэтерификации 2-[3'-третич-бутил-5'-(2-метоксикарбонилэтил)-2'- гидроксифенил)-бензтриазола с полиэтилен-гликолем 300; [R-CH2CH2-COO(CH2)3,], где R обозначает 3'-третич-бутил-4'-гидрокси-5'-2Н-бензтриазол-2-ил-фенил.

2. 2-гидроксибензофеноны, например производное 4-гидроксила, 4-метоксила, 4-октоксила, 4-децилоксила, 4-додецилоксила, 4-бензилоксила, 4,2', 4'-тригидроксила, 2'-гидрокси-4,4'-диметоксила.

3. Эфиры замещенных при необходимости бензойных кислот, например 4-третич-бутил-фенилсалицилат, фенилсалицилат, октилфенил-салицилат, дибензоилрезорцин, бис-(4-третич-бутилбензоил)-резорцин, бензоилрезорцин, сложный 2,4-ди-третич-бутилфениловый эфир 3,5-ди-третич-бутил-4-гидроксибензойной кислоты, сложный гексадециловый эфир 3,5-ди-третич-бутил-4-гидроксибензойной кислоты, сложный октадециловый эфир 3,5-ди-третич-бутил-4-гидроксибензойной кислоты, сложный 2-метил-4,6-ди-третич-бутилфениловый эфир 3,5-ди-третич-бутил-4-гидроксибензойной кислоты.

4. Акрилаты, например сложный этиловый или изооктиловый эфир α-циан-β,β-дифенилакриловой кислоты, сложный метиловый эфир α-карбометокси-коричной кислоты, сложный метиловый или бутиловый эфир α-циано-β-метил-p-метокси-коричной кислоты, сложный метиловый эфир α-карбометокси-p-метокси-коричной кислоты, N-(β-карбометокси-β-циановинил)-2-метил-индолин.

5. Соединения с никелем, например никелевые комплексы 2,2'-тио-бис-[4-(1,1,3,3-тетраметилбутил)-фенола] , как комплекс 1:1 или 1:2, содержащие при необходимости дополнительные лиганды, как n-бутиламин, триэтаноламин или N-циклогексил-диэтаноламин, дибутилди-тиокарбамат никеля, соли никеля сложных моноалкиловых эфиров 4-гидрокси-3,5-ди-третич-бутилбензилфосфоновой кислоты, как метилового или этилового эфира, никелевые комплексы кетоксимов, например 2-гидрокси-4-метилфенил-ундецилкетоксима, никелевые комплексы 1-фенил-4-лауроил-5-гидрокси-пиразола, при необходимости с дополнительными лигандами.

6. Пространственно затрудненные амины, например бис-(2,2,6,6-тетраметил-пиперидил)-себацинат, бис-(2,2,6,6-тетраметил-пиперидил)-сукцинат, бис-(1,2,2,6,6-пентаметил-пиперидил)-себацинат, сложный бис-1,2,2,6,6-пентаметил-пиперидиловый эфир н-бутил-3,5-ди-третич-бутил-4-гидроксибензил-малоновой кислоты, продукт конденсации, полученный из 1-гидроксиэтил-2,2,6,6-тетраметил-4-гидроксипиперидина и янтарной кислоты, продукт конденсации, полученный из N,N'-бис-(2,2,6,6-тетраметил-4-пиперидил)-гексаметилендиамина и 4-трет-октиламино-2,6-дихлор-1,3,5-s-триазина, трис-(2,2,6,6-тетраметил-4-пиперидил)-нитрилотриацетат, тетракис-(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетраоат, 1,1' -(1,2-этандиил)-бис-(3,3,5,5-тетраметил-пиперазинон), 4-бензоил-2,2,6,6-тетраметилпиперидин, 4-стеарилокси-2,2,6,6-тетраметилпиперидин, бис-(1,2,2,6,6-пентаметил-пиперидил)-2-н-бутил-2-(2-гидрокси-3,5-ди-трет-бутилбензил)-малонат, 3-н-октил-7,7,9,9-тетраметил-1,3,8-триазаспиро[4.5] декан-2,4-дион, бис-(1-октилокси-2,2,6,6-тетраметил-пиперидил)-себацинат, бис-(1-октилокси-2,2,6,6-тетраметил-пиперидил)-сукцинат, продукт конденсации, полученный из N,N'-бис-(2,2,6,6-тетраметил-4-пиперидил)-гексаметилендиамина и 4-морфолино-2,6-дихлор-1,3,5-триазина, продукт конденсации, полученный из 2-хлор-4,6-ди-(4-н-бутил-амино-2,2,6,6-тетраметилпиперидил)-1,3,5-триазина и 1,2-бис-(3-аминопропиламино)этана, продукт конденсации, полученный из 2-хлор-4,6-ди-(4-н-бутиламино-1,2,2,6,6-пентаметилпиперидил)-1,3,5-триазина и 1,2-бис-(3-ами-но-пропиламино)-этана, 8-ацетил-3-додецил-7,7,9,9-тетра-метил-1,3,8-триазаспиро[4.5] декан-2,4-дион, 3-додецил-1-(2,2,6,6-тетраметил-4-пиперидил)пирролидин-2,5-дион, 3-додецил-1-(1,2,2,6,6-пентаметил-4-пиперидил)-пирролидин-2,5-дион, а также Chimassorb 966.

7. Диамиды щавелевой кислоты, например 4,4'-ди-октилокси-оксанилид, 2,2'-ди-октилокси-5,5'-ди-трет-бутил-оксанилид, 2,2'-ди-додецилокси-5,5'-ди-трет-бутил-оксанилид, 2-этокси-2'-этил-оксанилид, N,N'-бис-(3-диметиламинопропил)-оксаламид, 2-этокси-5-трет-бутил-2'-этилоксанилид и его смесь с 2-этокси-2'-этил-5,4'-ди-трет-бутил-оксанилидом, смеси оксанилидов, двузамещенных о- и п-метоксилом, а также о- и п-этоксилом.

8. 2-(2-гидроксифенил)-1,3,5-триазины, например 2,4,6-трис(2-гидрокси-4-октилоксифенил)-1,3,5-триазин, 2-(2-гидрокси-4-октилоксифенил)-4,6-бис-(2,4-диметилфенил)-1,3,5-триазин, 2-(2,4-дигидроксифенил)-4,6-бис-(2,4-диметилфенил)-1,3,5-триазин, 2,4-бис(2-гидрокси-4-пропилоксифенил)-6-(2,4-диметилфенил)-1,3,5-триазин, 2-(2-гидрокси-4-октилоксифенил)-4,6-бис(4-метилфенил)-1,3,5-триазин, 2-(2-гидрокси-4-додецилоксифенил)-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2-[2-гидрокси-4-(2-гидрокси-3-бутилокси-пропилокси)фенил] -4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2-[2-гидрокси-4-(2-гидрокси-3-октилокси-пропилокси)фенил] -4,6-бис(2,4-диметилфенил) -1,3,5-триазин.

В качестве перекисьразрушающих соединений можно рассматривать, например, следующие: эфиры β-тио-дипропионовой кислоты, например сложные лауриловый, сте-ариловый, миристиловый или тридециловый эфиры, меркаптобензимидазол, цинковую соль 2-меркаптобензимидазола, дибутилдитиокарбамат цинка, диоктадецилдисульфид, пентаэритрит-тетракис-(β-додецилмеркапто)-пропионат или этиленгликольбисмеркаптоацетат.

Следующим предметом изобретения является смесь антистатических веществ (В), содержащая (b1) нерастворимый в термопластических или эластомерных полимерных основах волокнистый или волокнообразующий при смешивании органический полимерный материал, (b2) способный к ионной электропроводимости полимер или сополимер, который содержит комплексирующие или сольватирующие блоки для соли неорганической или низкомолекулярной органической протонной кислоты (b3) и обладает лучшей совместимостью с волокнистыми или волокнообразующими органическими полимерами, чем с полимерной органической основой (А), при этом массовое соотношение (b1) к (b2) составляет соответственно от 20:1 до 1: 10, и (b3) комплексированную или сольватированную в полимерах или сополимерах (b2) соль неорганической или низкомолекулярной органической протонной кислоты в количестве от 0,05 до 10% вес., в пересчете на количество (b2).

Для волокнистого или волокнообразующего при смешивании органического полимерного материала (b1), для способного к ионной электропроводимости полимера или сополимера (b2) и для соли неорганической или низкомолекулярной органической протонной кислоты (b3) действуют вышеназванные определения и предпочтения. Эта смесь может содержать также дополнительные компоненты, описанные выше.

Наряду с заявленной смесью антистатических веществ могут иметь место и другие известные своими антистатическими свойствами соединения. Такие антистатики известны в большом количестве и описаны в литературе, например "Синтетические материалы 67" (1977) 3, стр. 154-159.

При этом можно говорить, например, о соединениях полиоксиалкилена. Примерами служат сложные полипропиленгликольлауриловые эфиры, простые полипропиленгликольолеиловые эфиры, хлористый полипропиленгликольметилдиэтиламмоний, простые полиэтиленгликольмонометиловый и полиэтиленгликольдиметиловый эфиры, сложные полиэтиленгликольлауриловый и полиэтиленгликольолеиловый эфиры, простые полиэтиленгликольолеиловые эфиры, сложные полиэтиленгликольсорбитанмонолауриловый и полиэтиленгликольстеариловый эфиры, простой полиэтиленгликольполипропиленгликольлауриловый эфир, простой полиэтиленгликольлауриловый эфир карбоновой кислоты, полиэтиленгликольдиакрилат, -моно и -триакрилат или полиэтиленгликольдиметакрилат, -монометакрилат и -триметакрилат.

Если применяют олефинненасыщенное соединение, то его можно полимеризовать или "сшивать" на волокне.

Способ получения термопластической или эластомерной полимерной основы (А), обладающей антистатическими свойствами, заключается в том, что смесь антистатических веществ (В), содержащую (b1) нерастворимый в термопластической или эластомерной полимерной основе (А) волокнистый или волокнообразующий при смешивании органический полимерный материал, (b2) способный к ионной электропроводимости полимер или сополимер, содержащий комплексирующие или сольватирующие блоки для соли неорганической или низкомолекулярной органической протонной кислоты (b3) и обладающий лучшей совместимостью с волокнистым или волокнообразующим органическим полимерным материалом (b1), чем с термопластической или эластомерной полимерной органической основой (А), и

(b3) комплексированную или сольватированную в полимере или сополимере (b2) соль неорганической или низкомолекулярной органической протонной кислоты, целиком или в виде ее отдельных компонентов смешивают с термопластическим или эластомерным полимером (А) в любой последовательности и при необходимости с другими добавками, причем уже имеющиеся или образующиеся волокна соприкасаются между собой.

Получать можно известными способами, применяя известные устройства, например каландры, смесители, ксантогенаторы, экструдеры и т.п., предназначенные для смешивания указанных компонентов и при необходимости других добавок с полимером. При этом аддитивы можно добавлять как самостоятельно, так и в смеси друг с другом. Возможно также применение так называемых маточных смесей.

Получаемому согласно изобретению термопластическому полимеру с антистатическими свойствами можно придать желаемую форму, используя известные способы. К последним относятся измельчение, каландрование, экструдирование, формование литьем под давлением, спекание, горячее прессование или прядение, кроме того, выдавливание путем выдувания или переработка пастообразных материалов. Такой термопластический полимер, обладающий антистатическими свойствами, можно перерабатывать также для получения пенопластов.

Заявленную смесь антистатических веществ применяют для избавления термопластических или эластомерных полимеров от статического электричества.

Заявленный полимерный состав особенно подходит для оболочек электропроводов и изоляции кабелей. Можно также изготавливать декоративные пленки, пенопласты, пленки для использования в сельском хозяйстве, шланги, накладки (нащельники) и т.д. Заявленные полимерные составы могут применяться также в качестве формовочных масс для изготовления пустотелых предметов (баллонов), упаковочных пленок (пленок глубокой вытяжки), для получения пленок, изготавливаемых с применением дутья, мягких прокладок, снижающих шумы в автомобиле, труб, пенопластов, оконных рам, стеновых профилей, строительных профилированных деталей, обшивок, арматуры и корпусов аппаратуры (компьютеров, бытовых приборов).

Изобретение раскрывается более подробно с помощью следующих примеров.

Пример 1. Получение твердого поливинилхлорида (ПВХ) с антистатическими свойствами

К 60 г твердого ПВХ, соответствующего DIN 53774 (ДИН, промышленный стандарт ФРГ), Vinnol® фирмы Wacker Chemie, 2,1 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals) прибавляют 3 весовых процента NaClO4•H2O, перемешивают с 4,0 г флока из полиамида 6,6 (длина 1,5 мм, 2,2 dtex) с помощью шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 190oС (время проката 5 минут, скорость вращения валков 26/33 об/мин, зазор 0,5 мм) для получения катаного полотна. Впоследствии из этого катаного полотна в нагретом прессе высокой плотности прессования получают прессованные пластины (толщина 0,5 мм, температура нагрева 195oС, время нагрева 5 минут). Прессованные пластины охлаждают в течение 5 минут водой. Сразу после изготовления прессованные пластины имеют объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 4,5•1010 Ω, которое после двухнедельного хранения прессованных пластин на воздухе (влажность 50%) падает до 2,0•109 Ω. Поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом) составляет после изготовления 6,0•1010 Ω, а после двухнедельного хранения пластин на воздухе (влажность 50%) 5,0•109 Ω.

Пример 2. Получение пластичного ПВХ с антистатическими свойствами

К 50 г пластичного ПВХ, 100 частям EVIPOL® SH 7020, 48 частям диоктилфталата, 2 частям эпоксидированного соевого масла (Reoplast®39), 2 частям BZ 561, 0,15 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals) прибавляют 3 весовых процента NaClO4•H2O, смешивают с 4,5 г флока из полиамида 6,6 (длина 1,5 мм, 2,2 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 180oС (время проката 5 минут, скорость вращения 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна. Сразу после изготовления катаное полотно имеет объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 3•1010 Ω, которое после двухнедельного хранения на воздухе (влажность 50%) падает до 3•109 Ω. Поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом) составляет после изготовления 3•1011 Ω, а после двухнедельного хранения на воздухе (влажность 50%) 2•1010 Ω.

Пример 3. Получение полипропилена с антистатическими свойствами

194 г полипропилена (Moplen® FLF 20, стабилизированный), 2,88 г полиэфирэфирамида (Pelestat® 6321, порошок фирмы Sanyo Chemicals), 3,00 г флока полиамида 6 (1,8 мм, 11,0 dtex) и 0,12 г NaClO4•H2O перемешивают в миксере в течение 3 минут, затем экструдируют при температуре 230oС с помощью одночервячного пресса (BRABENDER 25 D), после чего гранулируют. Прессованные пластины, полученные при температуре 200oС и давлении 300 бар, после охлаждения водой и хранения в течение 2 дней на воздухе (влажность 60%) имеют объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 5,5•109 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 4,0•1010 Ω.

Пример 4. Получение смеси антистатических веществ в виде волокон с покрытием

3,33 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals) растворяют в 160 г метанола. В раствор добавляют 13,33 г волокон из полиамида 6 (длина 1,8 мм, 11 dtex), а также раствор, составленный из 3,20 г диметакрилата полиэтиленгликоля 600 и 0,13 г NaClO4•H2O. Метанол выпаривают при температуре 40oС в вакууме (давление примерно 10 мбар). Покрытые слоем волокна высушивают затем в течение 5 часов при температуре 40oС и давлении 0,7 мбар.

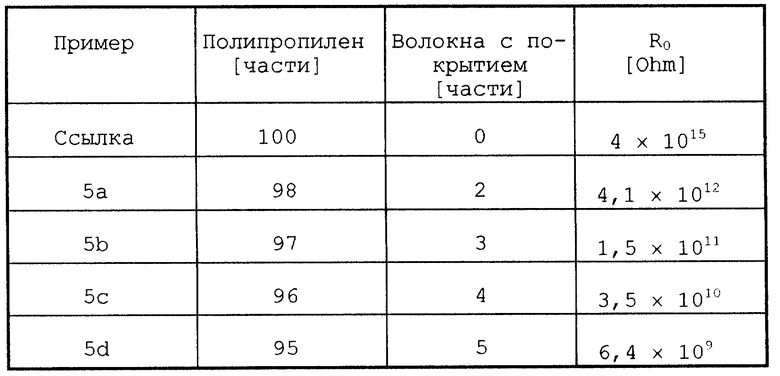

Пример 5. Придание полипропилену антистатических свойств.

Полипропилен и смесь в виде волокон с покрытием, описанную в примере 4, смешивают в различных пропорциях. Смеси экструдируют в одночервячном прессе (Brabender 25 D). Температура массы в насадке составляет примерно 236oС. Экструдированный полипропилен гранулируют и при температуре 200oС прессуют в пластины. Латеральное сопротивление слоя Ro (ДИН 53482) этих пластин, имеющих толщину каждая по 0,57 мм, измеряют при температуре 22oС и влажности воздуха 50% с помощью электрода с пружинным язычком. Соотношения смеси и результаты измерений представлены в таблице.

Пример 6. Получение смеси с антистатическими свойствами в виде полимерного соединения

Смешивают 50 г полиамида-6,6 в порошке, 49 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals) и 1,0 г NaClO4•H2O. Смесь экструдируют в одночервячном прессе (Brabender 25 D). Температура массы в насадке составляет примерно 239oС. Полимерную смесь гранулируют, а затем высушивают в течение получаса при температуре 70oС. Гранулят представляет собой волокнистый, кристаллический и аморфный материал.

Пример 7. Антистатические свойства твердого ПВХ

Смешивают 55,2 г твердого ПВХ и 4, 8 г полимерной смеси, описанной в примере 6. Смесь перемешивают на двухвальцовом стане при температуре валков 197oС (сначала) и 193oС (после) в течение 5 минут. Полученное катаное полотно прессуют при температуре 195oС для получения пластины. Латеральное сопротивление слоя Ro этой пластины толщиной 0,6 мм измеряют при температуре 22oС и влажности воздуха 50% с помощью электрода с пружинным язычком, оно составляет 1•1011 Ohm.

Пример 8. Получение НР-полиэтилена с антистатическими свойствами

К 55,8 г HD-PE  0,6 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S. A. ) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6.6 (длина 0,6 мм, 0,9 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 175oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 180oС, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Через день после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 1•1010 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482, 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), а после хранения пластин на воздухе (влажность примерно 40%) в течение 1 недели падает до 3•109 Ohm. Поверхностное сопротивление Rо (измеряется тем же защитным кольцевым электродом) составляет 1,2•1011 Ohm (влажность 20%) или 5•1010 Ohm (влажность примерно 40%, через неделю). Пластины непрозрачные, белого цвета.

0,6 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S. A. ) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6.6 (длина 0,6 мм, 0,9 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 175oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 180oС, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Через день после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 1•1010 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482, 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), а после хранения пластин на воздухе (влажность примерно 40%) в течение 1 недели падает до 3•109 Ohm. Поверхностное сопротивление Rо (измеряется тем же защитным кольцевым электродом) составляет 1,2•1011 Ohm (влажность 20%) или 5•1010 Ohm (влажность примерно 40%, через неделю). Пластины непрозрачные, белого цвета.

Пример 9. Получение НР-полиэтилена с антистатическими свойствами

К 55,2 г HD-PE  1,2 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S. A. ) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г арамидного волокна типа F AR 700/75 (фирмы

1,2 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S. A. ) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г арамидного волокна типа F AR 700/75 (фирмы  , D-7771 Schenkenzell) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 160oС (время обкатки 5 минут, скорость 28/36 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 180oC, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Вскоре после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 2,5•109 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482, 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), а после хранения пластин на воздухе (влажность 50%) в течение 1 недели падает до 1,3•109 Ohm. Поверхностное сопротивление Ro составляет 2,3•1010 Ohm (влажность 20%), а через неделю (влажность 50%) 1,0•1010 Ohm. Пластины непрозрачные, желтоватого цвета, что обусловлено присутствием желтых арамидных волокон.

, D-7771 Schenkenzell) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 160oС (время обкатки 5 минут, скорость 28/36 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 180oC, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Вскоре после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 2,5•109 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482, 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), а после хранения пластин на воздухе (влажность 50%) в течение 1 недели падает до 1,3•109 Ohm. Поверхностное сопротивление Ro составляет 2,3•1010 Ohm (влажность 20%), а через неделю (влажность 50%) 1,0•1010 Ohm. Пластины непрозрачные, желтоватого цвета, что обусловлено присутствием желтых арамидных волокон.

Пример 10. Получение НР-полиэтилена с антистатическими свойствами

К 55,8 г HD-PE  0,6 г полиэфирэфирамида (Pelestat® 6321 фирмы Sanyo Chemicals) прибавляют 10 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6 (длина 1,8 мм, 11 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 160oС (время обкатки 8 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 165oС, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Через день после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 2•1012 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482), а после хранения пластин на воздухе (влажность 48%) в течение 4 месяцев 4•1010 Ohm. Поверхностное сопротивление Ro после изготовления пластин составляет 2•1013 Ohm (влажность 20%), а после хранения на воздухе (влажность 48%) в течение 4 месяцев 2•1012 Ohm.

0,6 г полиэфирэфирамида (Pelestat® 6321 фирмы Sanyo Chemicals) прибавляют 10 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6 (длина 1,8 мм, 11 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 160oС (время обкатки 8 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 165oС, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Через день после изготовления объемное сопротивление RD пластин при влажности воздуха 20% составляет 2•1012 Ohm (измеряется с помощью защитного кольцевого электрода по ДИН 53482), а после хранения пластин на воздухе (влажность 48%) в течение 4 месяцев 4•1010 Ohm. Поверхностное сопротивление Ro после изготовления пластин составляет 2•1013 Ohm (влажность 20%), а после хранения на воздухе (влажность 48%) в течение 4 месяцев 2•1012 Ohm.

Пример 11. Получение бутадиен-стирольного блоксополимера с антистатическими свойствами

К 55,9 г бутадиен-стирольного блоксополимера (Styrolux® RE 31, BASF), 0,48 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S.A.) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6.6 (длина 0,6 мм, 0,9 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 190oС (время обкатки 5 минут, скорость 26/32 об/мин, зазор 0,5 мм). Из полученной гомогенной массы с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 195oС, время нагрева 5 минут). Прессованную пластину охлаждают во втором, охлажденном водой прессе в течение 5 минут под давлением. Вскоре после изготовления объемное сопротивление RD пластины составляет 2•1011 Ohm, а поверхностное сопротивление Ro равно 4•1011 Ohm (при влажности 20%). После хранения пластины на воздухе в течение 1 дня объемное сопротивление RD равно 3•1010 Ohm, а поверхностное сопротивление Ro составляет 8•1010 Ohm (при влажности 48%). Измеряется с помощью защитного кольцевого электрода по ДИН 53482 (20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт).

Пример 12. Получение смеси РРЕ/РА с антистатическими свойствами

К 55,2 г смеси РРЕ/РА (Hamamatsu-CHO, Япония), 1,2 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S.A.) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г флока из полиамида 6.6 (длина 0,6 мм, 0,9 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 230oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0,5 мм). Из полученной массы с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 235oС, время нагрева 5 минут). Прессованную пластину охлаждают во втором, охлажденном водой прессе в течение 5 минут под давлением. Через день после изготовления объемное сопротивление RD пластины при влажности воздуха 20% составляет 1,6•1012 Ohm, а после хранения пластины на воздухе (влажность 50%) в течение 1 недели 6•1011 Ohm. Поверхностное сопротивление Ro составляет 7•1210 Ohm (влажность 20%) и 4•1012 Ohm (влажность 50%). Измеряется при помощи защитного кольцевого электрода по ДИН 53482.

Пример 13. Получение твердого ПВХ с антистатическими свойствами

К 60 г твердого ПВХ (Evipol® SH 7020, стабилизированный, фирмы EVC European Vinyls Corporation AG), 1,4 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals) прибавляют 10 весовых процентов NaClO4•H2O, смешивают при помощи шпателя с 4,0 г арамидного волокна типа F AR 700/40 (фирмы  D-7771 Schenkenzell) и эту смесь перерабатывают на двухвалковом каландре при температуре 190oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0, 5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 195oC, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Вскоре после изготовления объемное сопротивление RD пластин составляет 1,3•1012 Ohm, а поверхностное сопротивление Ro равно 2•1012 Ohm (при влажности 55%). После хранения пластин на воздухе (влажность примерно 55%) в течение 1 недели объемное сопротивление составляет 2•1011 Ohm, а поверхностное сопротивление Ro равно 4•1011 Ohm. Измерения ведутся при помощи защитного кольцевого электрода по ДИН 53482. Пластины желтоватого цвета, что обусловлено присутствием желтых арамидных волокон.

D-7771 Schenkenzell) и эту смесь перерабатывают на двухвалковом каландре при температуре 190oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0, 5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованные пластины толщиной 0,5 мм (температура нагрева 195oC, время нагрева 5 минут). Прессованные пластины охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Вскоре после изготовления объемное сопротивление RD пластин составляет 1,3•1012 Ohm, а поверхностное сопротивление Ro равно 2•1012 Ohm (при влажности 55%). После хранения пластин на воздухе (влажность примерно 55%) в течение 1 недели объемное сопротивление составляет 2•1011 Ohm, а поверхностное сопротивление Ro равно 4•1011 Ohm. Измерения ведутся при помощи защитного кольцевого электрода по ДИН 53482. Пластины желтоватого цвета, что обусловлено присутствием желтых арамидных волокон.

Пример 14. Получение ABS с антистатическими свойствами

К 54 г ABS Cycolac® TCA (GEP), 3 г полиэфирэфирамида (Pelestat® 7490 фирмы Sanyo Chemicals, Япония) прибавляют 10 весовых процентов LiCF3SO3, смешивают с 3 г флока из полиамида 6.6 (длина 2 мм, 1,7 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 170"С (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 175oС, время нагрева 5 минут). Прессованную пластину охлаждают во втором, охлажденном водой прессе в течение 5 минут под давлением. Сразу после изготовления при влажности воздуха около 20% измеряют проводимость с помощью защитного кольцевого электрода по ДИН 53482: объемное сопротивление RD составляет 3,2•1010 Ohm, а поверхностное сопротивление Ro равно 7,4•1010 Ohm. После хранения на воздухе (влажность примерно 55%) в течение недели объемное сопротивление RD составляет 3,1•109 Ohm, а поверхностное сопротивление Ro равно 1,3•1010 Ohm.

Пример 15. Получение ABS со статическими свойствами

К 54 г ABS Cycolac® TCA (GEP), 2,4 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S.A.) прибавляют 5 весовых процентов NaClO4•H2O, смешивают с 3,6 г арамидного волокна типа F AR 700/075 (фирмы  D-7771 Schenkenzell) при помощи шпателя и эту смесь перерабатывают при температуре 175oС (время обкатки 5 минут, скорость 28/36 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 185oС, время нагрева 5 минут). Прессованную пластину охлаждают во втором, охлажденном водой прессе в течение 5 минут под давлением. Сразу после изготовления при влажности воздуха 20% измеряют проводимость с помощью защитного кольцевого электрода по ДИН 53482: объемное сопротивление RD составляет 4•1010 Ohm, а поверхностное сопротивление Ro равно 3•1011 Ohm. После хранения пластины в течение недели на воздухе (влажность 50%) объемное сопротивление RD равно 2,6•1010 Ohm, а поверхностное сопротивление Ro 2,7•1010 Ohm. Пластины желтоватого цвета, что обусловлено желтизной арамидных волокон.

D-7771 Schenkenzell) при помощи шпателя и эту смесь перерабатывают при температуре 175oС (время обкатки 5 минут, скорость 28/36 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 185oС, время нагрева 5 минут). Прессованную пластину охлаждают во втором, охлажденном водой прессе в течение 5 минут под давлением. Сразу после изготовления при влажности воздуха 20% измеряют проводимость с помощью защитного кольцевого электрода по ДИН 53482: объемное сопротивление RD составляет 4•1010 Ohm, а поверхностное сопротивление Ro равно 3•1011 Ohm. После хранения пластины в течение недели на воздухе (влажность 50%) объемное сопротивление RD равно 2,6•1010 Ohm, а поверхностное сопротивление Ro 2,7•1010 Ohm. Пластины желтоватого цвета, что обусловлено желтизной арамидных волокон.

Пример 16. Получение LLD-полиэтилена с антистатическими свойствами

К 54,6 г LLD-PE Dowlex® 2045 E (DOW Chemicals), 1,8 г полиэфирэфирамида (Pebax® MH 1657 фирмы Elf-Atochem S.A.) прибавляют 5 весовых процентов NaClO4•H20, смешивают с 3,6 г флока из полиамида 6.6 (длина 0,6 мм, 0,9 dtex) при помощи шпателя и эту смесь перерабатывают на двухвалковом каландре при температуре 180oС (время обкатки 5 минут, скорость 22/26 об/мин, зазор 0,5 мм) для получения катаного полотна, из которого затем с помощью нагретого пресса высокой плотности прессования изготавливают прессованную пластину толщиной 0,5 мм (температура нагрева 190oС, время нагрева 5 минут). Прессованную пластину охлаждают в другом, охлажденном водой прессе в течение 5 минут под давлением. Через 3 дня хранения на воздухе (влажность ниже 20%) объемное сопротивление RD пластиы составляет 2•109 Ohm, a поверхностное сопротивление равняется 1,3•1010 Ohm. После хранения пластины в течение недели на воздухе при влажности 50% объемное сопротивление RD равно 7•108 Ohm, а поверхностное сопротивление 4•109 Ohm. Измеряется с помощью защитного кольцевого электрода по ДИН 53482.

Пример 17. Получение полипропидена с антистатическими свойствами

192 г полипропилена ( стабилизированный), 3,84 г полиэфирэфирамида (Pelestat® 6321 фирмы Sanyo Chemicals, Япония), 4,00 г флока из полиамида 6 (длина 1,8 мм, 11,0 dtex) и 0,16 г NaClO4•H2O перемешивают в миксере в течение 2 минут, затем экструдируют с помощью одночервячного пресса (BRABENDER 25 D) при температуре 285oС, после чего гранулируют. Прессованные пластины, полученные при температуре 260oС и давлении 300 бар, показывают после охлаждения водой и хранения в течение 8 дней (влажность воздуха 58%, температура 23oС) объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 1,9•1010 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 1,7•1012 Ω.

стабилизированный), 3,84 г полиэфирэфирамида (Pelestat® 6321 фирмы Sanyo Chemicals, Япония), 4,00 г флока из полиамида 6 (длина 1,8 мм, 11,0 dtex) и 0,16 г NaClO4•H2O перемешивают в миксере в течение 2 минут, затем экструдируют с помощью одночервячного пресса (BRABENDER 25 D) при температуре 285oС, после чего гранулируют. Прессованные пластины, полученные при температуре 260oС и давлении 300 бар, показывают после охлаждения водой и хранения в течение 8 дней (влажность воздуха 58%, температура 23oС) объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 1,9•1010 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 1,7•1012 Ω.

Пример 18. Получение полипропилена с антистатическими свойствами

190 г полипропилена (Profax® 6501, стабилизированный), 4,80 г полиэфирэфирамида (Pebax® MH 1657, порошок фирмы Elf Atochem, Франция), 5,00 г полиамида 66 в порошке (Ultramid® AS 2500S) и 0,2 г NaClO4•H2O перемешивают в миксере в течение 3 минут, затем экструдируют с помощью одночервячного пресса (BRABENDER 25 D) при температуре 245oС, после чего гранулируют. Прессованные пластины, полученные при температуре 200oС и давлении 300 бар, показывают после охлаждения водой и хранения в течение 2 дней (влажность воздуха 51%, температура 23oС) объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 1,1•1010 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 7,7•1010 Ω.

Пример 19. Получение полистирола с антистатическими свойствами

191,8 г полистирола (Полистирол 168 N, BASF), 3,84 г полиэфирэфирамида (Pelestat® 6321, порошок фирмы Sanyo Chemicals, Япония), 4,00 г флока из полиамида 6 (длина 1,8 мм, 11,0 dtex), 0,16 г NaClO4•H20 и 0,20 г Irganox® 900 FF (Ciba Specialty Chemicals) перемешивают в миксере в течение 3 минут, затем экструдируют с помощью одночервячного пресса (BRABENDER 25 D) при температуре 210oС, после чего гранулируют. Прессованные пластины, полученные при температуре 200oС и давлении 300 бар, показывают после охлаждения водой и хранения в течение 2 дней (влажность воздуха 40%, температура 23oС) объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 8,7•1011 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 3,2•1010 Ω.

Пример 20. Получение полистирола с антистатическими свойствами

189,8 г полистирола (Полистирол 168 N, BASF), 4,80 г полиэфирэфирамида (Pelestat® 6321 фирмы Sanyo Chemicals, Япония), 5,00 г полиамида 66 в порошке (Ultramid® AS 2500S), 0,20 г NaClO4•H2O и 0,20 г Irganox® 900 FF (Ciba Specialty Chemicals) перемешивают в миксере в течение 3 минут, затем экструдируют с помощью одночервячного пресса (BRABENDER 25 D) при температуре 235oС, после чего гранулируют. Прессованные пластины, полученные при температуре 230oС и давлении 300 бар, показывают после охлаждения водой и хранения в течение 2 дней (влажность воздуха 48%, температура 23oС) объемное сопротивление RD (измеряется по ДИН 53482 с помощью защитного кольцевого электрода 20 см2, зазор 5 мм, через 5 минут при напряжении 500 вольт), равное 93,2•1010 Ω, и поверхностное сопротивление Ro (измеряется тем же защитным кольцевым электродом), равное 9,2•1010 Ω.т

Изобретение относится к смеси антистатических веществ, применяемой для избавления термопластических или эластомерных полимеров от статического электричества, и составу на основе термопластичного или эластомерного полимера, содержащему указанную смесь, который используется для изготовления оболочек электропроводов, изоляции кабелей, декоративной пленки, пенопластов, шлангов и т. д. Состав содержит термопластичную или эластомерную полимерную основу (А) и смесь антистатических веществ В в виде соприкасающихся друг с другом волокон и состоит из нерастворимого в термопластической или эластомерной полимерной основе волокнистого или волокнообразующего при смешивании органического полимерного материала, представляющего собой полиамид или арамидное волокно (в1), способного к ионной электропроводимости полимера или сополимера (в2), содержащего комплексирующие или сольватирующие блоки для соли неорганической или низкомолекулярной органической протонной кислоты и обладающего лучшей совместимостью с волокнистым или волокнообразующим при смешивании полимерным материалом (в1), чем с полимерной основой (А), представляющий собой полиэфирэфирамид, при массовом соотношении (в1) к (в2), составляющем соответственно от 20:1 до 1:10, и комплексированной или сольватированной в полимере или сополимере (в2) соли неорганической или низкомолекулярной органической протонной кислоты (в3) в количестве от 0,05 до 10 вес.% в пересчете на количество полимера (в2). Предложенная антистатическая смесь является экологически безопасной и эффективной при ограниченной влажности воздуха, обладает хорошей совместимостью с термопластами или эластомерами при сохранении объемной электропроводности в течение длительного времени. 2 с. и 11 з.п.ф-лы, 1 табл.

Zn(PF6)2 и Ca(CF3SO3)2.

| Экономайзер | 0 |

|

SU94A1 |

| Состав для получения матирующегопОКРыТия ТЕРМОплАСТичНыХ пОлиМЕРОВ | 1979 |

|

SU802328A1 |

| Перхлораты 1,2-этиленбис-/N-диметилалкоксиметил/-аммония в качестве антистатика для синтетических волокон | 1981 |

|

SU973525A1 |

| US 3594222 А, 20.07.1971. | |||

Авторы

Даты

2002-08-27—Публикация

1997-09-12—Подача