Изобретение относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину, а именно метил-трет-бутилового эфира (МТБЭ), этил-трет-бутилового эфира (ЭТБЭ), а также трет-амил-метилового эфира (ТАМЭ) и других добавок, при производстве которых используются мелкодисперсные шариковые катализаторы.

Известны способы синтеза алкил-трет-алкиловых эфиров в трубчатых и трубчато-адиабатических реакторах с подачей сырья как сверху, так и снизу (С.Ю. Павлов и др. Химическая промышленность, 1995, 5-6, с. 9, Стряхилева М.Н. и др. Производство метил-трет-алкиловых эфиров - высокооктановых компонентов бензинов. - серия: Переработка нефти. - М.: ЦНИИТЭНефтехим, - 1988, - с. 25-33 (тем.обзор).

Процесс проводится, как правило, на шариковых катализаторах диаметром 1-2 мм, "свежий" катализатор содержит какое-то количество пыли, кроме того, в процессе эксплуатации катализатор истирается. Эта пыль, попадая с реакционной массой на тарелки колонн ректификации, увеличивает перепад давления по тарелкам и приводит к разложению целевых продуктов на исходные.

Поэтому одним из важных элементов синтеза кислородсодержащих добавок является фильтрация реакционной массы через специальные устройства, удерживающие не только катализатор, но и катализаторную пыль.

Известно устройство, когда в трубопроводе после штуцера нижней крышки реактора устанавливают камеру со спрессованной проволочной сеткой, которая удерживает не только катализатор в реакционной зоне, но катализаторную пыль.

Недостатком указанного способа является высокий перепад давления по устройству фильтрации от 3,5 до 6 ати, что ограничивает производительность реакторов по подаче сырья.

Цель изобретения: создание реактора трубчатого типа для синтеза акил-трет-алкиловых эфиров с устройством для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли с минимальным перепадом давления по реакционной зоне.

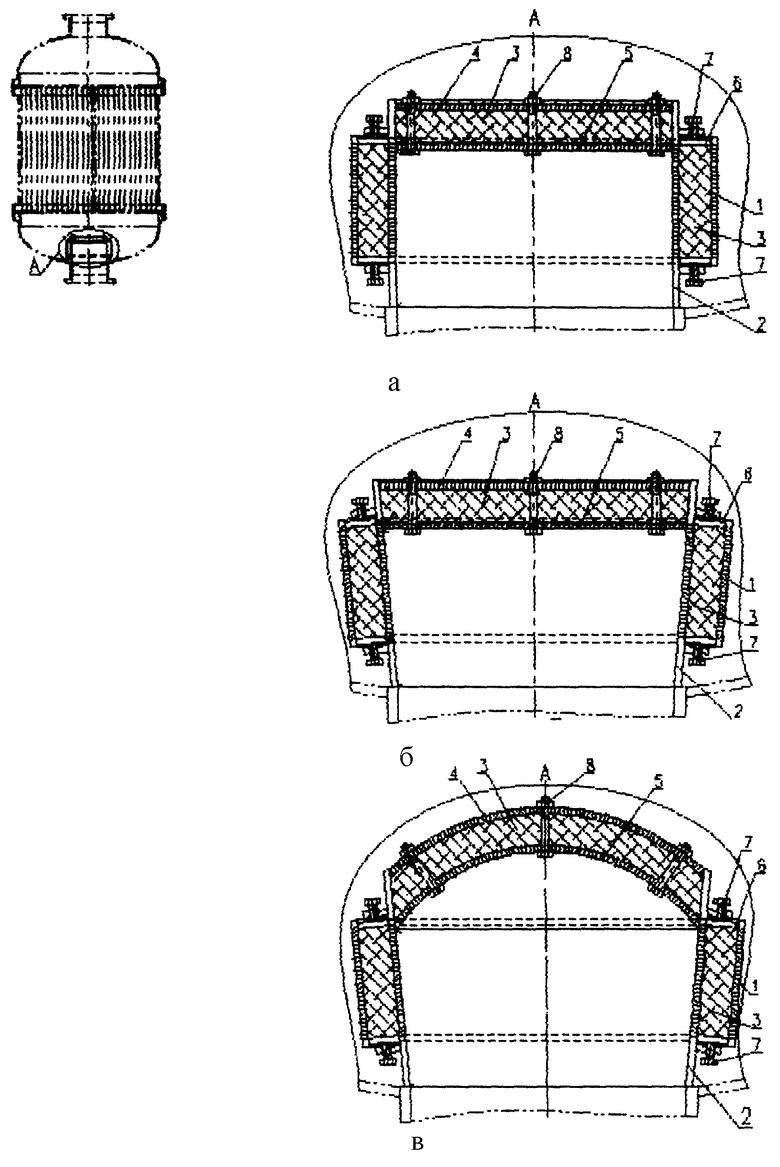

Поставленная цель достигается тем, что реактор трубчатого типа для синтеза алкил-трет-алкиловых эфиров снабжен устройством для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли в нижней крышке реактора, причем устройство для фильтрации расположено перед штуцером выхода реакционной массы и представляет собой два перфорированных соосных цилиндра, закрытых сверху двумя перфорированными пластинами, между которыми жестко крепятся стальные сетки, сетки со стеклянным волокном и/или стеклотканью, при этом соотношение диаметра и высоты внешнего цилиндра составляет 1,8:1, а толщина фильтрующего слоя находится на уровне 50±5мм.

Уплотнение стальных сеток, сеток со стеклянным волокном и/или стеклотканью производится за счет прижимных колец, установленных сверху и снизу фильтров и снабженных анкерными болтами.

Верхняя пластина цилиндров может быть выполнена в виде перфорированных сфер, между которыми болтами крепится фильтр.

Предлагаемый реактор (чертеж а, б, в) имеет устройство для фильтрации ( чертеж а) в виде двух соосных цилиндров (1 и 2), внутренний диаметр которых равен диаметру нижнего штуцера реактора (разрез А). Толщина стенки цилиндров и пластин, закрывающих их, составляет 8-10 мм, высота цилиндров в 1,8 раза меньше внутреннего диаметра нижнего штуцера.

Между внутренним и внешним цилиндром помещается фильтрующий слой из стальной сетки, сетки со стеклянным волокном и/или стеклотканью (3). Такой же слой (3) помещается и между верхними пластинами (4 и 5) устройства. Диаметр отверстий перфорированных решеток составляет 15-30 мм.

Площадь свободного сечения устройства превышает площадь сечения штуцера вывода реакционной массы почти в 2, 3 раза.

Для ликвидации неплотностей в фильтре в цилиндрической части сверху и снизу помещаются металлические кольца, снабженные анкерными болтами (6), причем при необходимости под эти кольца могут устанавливаться и дополнительные.

За счет сжатия кольцами фильтрующего слоя обеспечивается непроницаемость пыли в реакционную массу, направленную на ректификацию.

В верхних пластинах фильтрующий агент также скрепляется болтами (7, 8).

Изобретение иллюстрируются следующими примерами.

Пример 1 (по прототипу).

В трубчатый реактор (диаметр 1600) синтеза МТБЭ подают изобутан-изобутиленовую фракцию (ИИФ) и метанол в молярном соотношении 1:1 в количестве 10 т/ч. В реактор загружен шариковый катализатор. Содержание изобутилена в ИИФ составляет 18 мас.%. Синтез МТБЭ ведется при температуре 53oС и давлении в верхней части реактора 12,5 ати, в нижней части 11,5 ати.

Объемная скорость подачи сырья составляет 1,5 час-1. Содержание МТБЭ в реакционной массе - 23 мас.%.

Конверсия изобутилена составляет 90%, метанола 91%.

Пример 2 (по предлагаемому способу).

В реакторе трубчатого типа при технологическом режиме и с катализатором, приведенном в примере 1, подача сырья составляет - 13,1 т/ч.

Устройство для фильтрации в виде двух перфорированных цилиндров с двумя перфорированными пластинами установлено перед выходом реакционной массы из нижней крышки реакторов, площадь живого сечения фильтра 0,203 м2.

При этом давление вверху реактора составляет 11 ати, в нижней части после фильтра 9,2-9,0 ати.

Перепад давления по узлу фильтрации составляет 0,8-1,0 ати.

Содержание МТБЭ в реакционной массе 23 мас.%.

Конверсия изобутилена составляет 91%, метанола - 92%.

Предлагаемый реактор, содержащий такое устройство для фильтрации реакционной массы, позволит увеличить подачу сырья, и за счет активизации работы катализатора, расположенного в нижней крышке реактора, повысит конверсию сырья и содержание акил-трет-алкиловых эфиров в реакционной массе. Срок эксплуатации фильтра без замены 1 год.

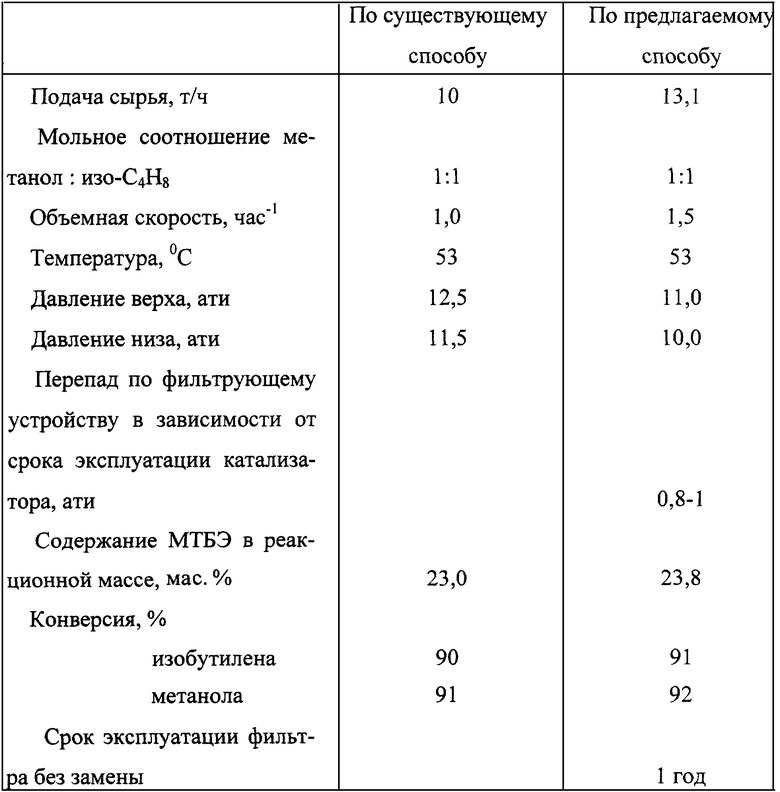

Сравнение работы существующего и предлагаемого реактора с устройством для фильтрации приводится в таблице.

Таким образом, внедрение предлагаемого реактора с устройством для фильтрации реакционной массы от мелкодисперсного катализатора позволяет обеспечить очистку реакционной массы от катализаторной пыли с минимальным перепадом давления по реакционной зоне и за счет этого увеличить производительность реакторов не менее чем в 1,3 раза, и за счет более эффективного использования катализатора, расположенного в нижней крышке реактора, увеличивать конверсию сырья и выход МТБЭ.

Показатели работы реакторов при производстве этил-трет-бутилового, а также трет-алкил-метилового эфира идентичны.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2206385C1 |

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2188705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1990 |

|

SU1805652A1 |

Изобретение относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину, при производстве которых используются мелкодисперсные шариковые катализаторы. Реактор трубчатого типа для синтеза алкил-трет-алкиловых эфиров снабжен устройством для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли в нижней крышке реактора. Устройство для фильтрации расположено перед штуцером выхода реакционной массы и представляет собой два перфорированных соосных цилиндра, закрытых сверху двумя перфорированными пластинами, между которыми жестко крепятся стальные сетки со стеклянным волокном и/или стеклотканью. Соотношение диаметра и высоты внешнего цилиндра составляет 1,8:1, а толщина фильтрующего слоя находится на уровне 50±5 мм. Уплотнение стальных сеток, сеток со стеклянным волокном и/или стеклотканью производится за счет прижимных колец, установленных сверху и снизу фильтров и снабженных анкерными болтами. Верхняя пластина цилиндров может выполняться в виде перфорированных сфер, между которыми болтами крепится фильтр. Данная конструкция реактора обеспечивает очистку реакционной массы от катализаторной пыли и позволяет увеличить производительность реактора. 2 з.п. ф-лы, 1 ил., 1 табл.

| ПАВЛОВ С.Ю | |||

| и др | |||

| Процессы производства МТБЭ и других высокооктановых эфиров для развития нефтехимических предприятий | |||

| - Химическая промышленность, 1995, № 5-6, с.9 | |||

| Направляющий подшипник гидротурбины | 1972 |

|

SU470655A1 |

| Тампонажный состав | 1971 |

|

SU684127A1 |

| DE 19605257 A1, 22.08.1996. | |||

Авторы

Даты

2002-09-10—Публикация

2001-06-13—Подача