Изобретение относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину, а именно метил-трет-бутилового эфира (МТБЭ), этил-трет-бутилового эфира (ЭТБЭ), а также трет-амил-метилового эфира (ТАМЭ) и других добавок, при производстве которых используются мелкодисперсные шариковые катализаторы.

Известны способы синтеза алкил-трет-алкиловых эфиров в трубчатых и трубчато-адиабатических реакторах с подачей сырья как сверху, так и снизу (С. Ю. Павлов и др. Химическая промышленность, 1995, 5-6, с.7, Стряхилева М. Н. и др. Производство метил-трет-алкиловых эфиров - высокооктановых компонентов бензинов. - серия: Переработка нефти. - М.: ЦНИИТЭНефгехим, - 1988, - с.25-33 (тем.обзор).

Диаметр таких катализаторов составляет 1-2 мм, катализатор содержит в себе какое-то количество пыли, содержание которой в процессе эксплуатации увеличивается.

Попадая на фильтр, удерживающий катализатор, эта пыль или проскакивает с реакционной массой на ректификацию и, оседая на тарелки колонн при высокой температуре (более 100oС), разлагает полученный алкил-трет-алкиловый эфир, или же, задерживаясь на фильтре, создает значительный перепад давления в реакторах, тем самым ограничивая их производительность.

При использовании реакторов с большим диаметром возникают трудности с распределением потока реакционной массы по всем трубкам и в катализаторе, находящемся в нижней крышке реакторов, что приводит к снижению конверсии сырья и повышенному образованию побочных продуктов. Подобное явление возникает как при подаче сырья сверху, так и снизу.

Вместе с тем бурный рост в производстве алкил-трет-алкиловых эфиров во всем мире, превышающий в настоящее время уже 20 млн. т в год, требует, естественно, использования реакторов большой мощности.

Поэтому и предлагается конструкция реакторов большой мощности для синтеза алкил-трет-алкиловых эфиров, диаметр которых достигает 3 м.

Цель изобретения: создание реактора синтеза алкил-трет-алкиловых эфиров трубчатого типа большой мощности, работающего на мелкодисперсном катализаторе, оборудованного фильтрующе-распределительным устройством, обеспечивающим не только отделение катализатора и катализаторной пыли от реакционной массы, но и эффективный массообмен сырья и катализатора.

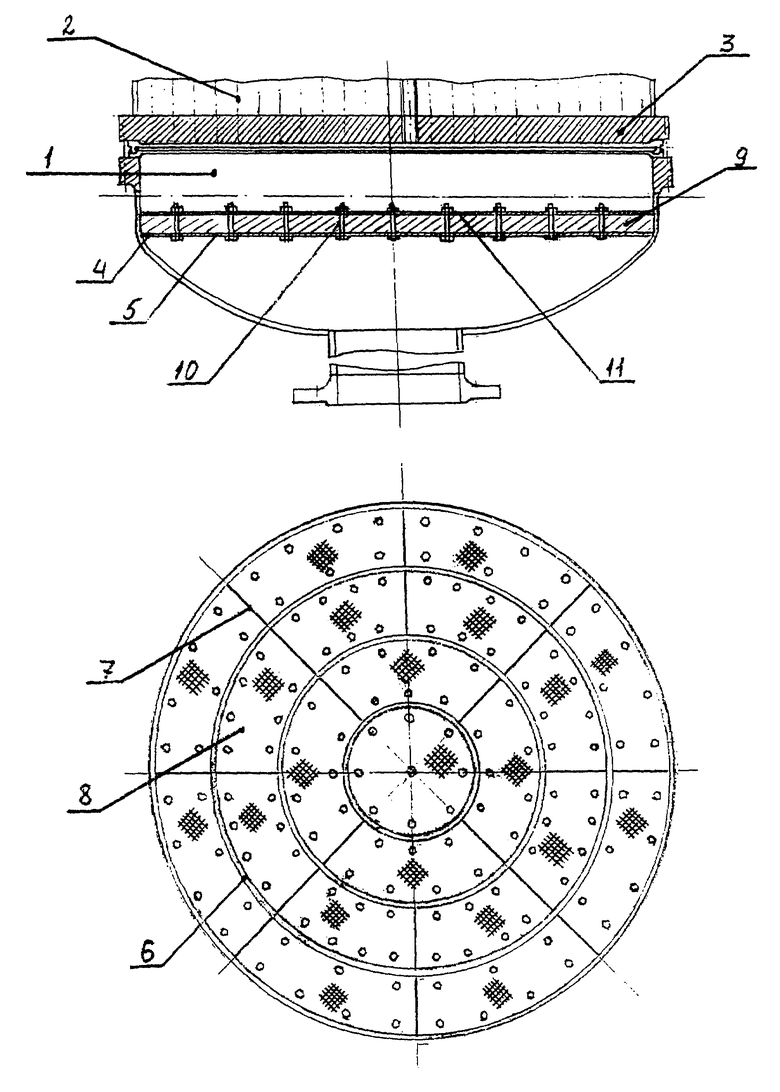

Поставленная цель достигается тем, что в реакторе синтеза алкил-трет-алкиловых эфиров трубчатого типа на мелкодисперсном катализаторе в нижней крышке реактора на расстоянии 200-300 мм от трубной решетки устанавливается устройство для фильтрации реакционной массы от катализатора и катализаторной пыли, заполненное фильтрующим материалом из спрессованных металлических сеток, стекловаты и/или стекловолокна, представляющее собой горизонтальную перфорированную решетку, разделенную аксиальными и радиальными перегородками высотой 50 мм на секторы, площадью каждого из них до 0,1 м2, в которых фильтрующий материал жестко прикреплен болтами к перфорированным крышкам, закрывающим каждый сектор, и к нижней решетке.

На входе сырья в реактор в верхней крышке может устанавливаться отбойно-распределительное устройство в виде соосно расположенных усеченных конусов.

Естественно, что в реакторах большой мощности (диаметр 2-3 м) для синтеза алкил-трет-алкиловых эфиров проще было бы установить единое устройство с единым фильтром, жестко скрепленным по всей площади фильтрации. Однако выполнить такое устройство с равномерной пропускной способностью по всей площади в решетках с большим диаметром практически невозможно.

Поэтому и предлагается разбить устройство для фильтрации реакционной массы на автономные секторы и жестко закрепить в каждом из этих секторов фильтрующий материал.

Предлагаемый реактор для синтеза алкил-трет-алкиловых эфиров 1 (см. чертеж) имеет трубки 2, закрепленные в трубной решетке 3. На расстоянии 200-300 мм от нее установлено устройство для фильтрации реакционной массы от катализатора и катализаторной пыли 4, представляющее собой горизонтальную перфорированную решетку 5, разделенную аксиальными 6 и радиальными 7 перегородками на секторы 8, заполненные фильтрующим материалом 9, жестко скрепленным с помощью болтов 10 к перфорированным крышкам 11 и к нижней горизонтальной перфорированной решетке 5. Отбойно-распределительное устройство на чертеже не показано.

Следует отметить, что при подаче сырья снизу предлагаемая конструкция также играет положительную роль, т.к. позволяет равномерно распределить поток по трубкам реактора и сохранить заданный уровень конверсии сырья.

Срок службы устройства для фильтрации без замены фильтрующего материала до 2-х лет.

Изобретение иллюстрируются следующими примерами.

Пример 1 (по прототипу).

В реактор (диаметр 1600 мм) синтеза метил-трет-бутилового эфира (МТБЭ) трубчатого типа на катализаторе КУ-23 подают изобутан-изобутиленовую фракцию с содержанием изобутилена 18 мас.% и метанол-ректификат в молярном соотношении изобутилен-метанол 1:1 в количестве 19 т/ч.

Устройство для фильтрации выполнено в виде цилиндров, между которыми жестко крепится слой металлической сетки, стекловолокна или стекловаты, установлено перед выходом реакционной массы из нижней крышки реактора.

Температура синтеза 54oС, давление вверху реактора 11 ати, внизу - 10,0 ати.

Содержание МТБЭ в реакционной массе - 23,8 мас.%.

Конверсия изобутилена 89%, метанола 90%.

Срок службы устройства для фильтрации без замены фильтрующего материала до 1 года.

Пример 2.

В реактор трубчатого типа диаметром 2 м на катализаторе КУ-23 подают изобутан-изобутиленовую фракцию с содержанием изобутилена 18 мас.% и метанол-ректификат в молярном соотношении изобутилен:мета-нол 1:1 в количестве 25 т/час.

В нижней крышке реактора установлено устройство для фильтрации реакционной массы на расстоянии 200 мм от трубной решетки.

Содержание МТБЭ в реакционной массе 24 мас.%.

Конверсия изобутилена 90%, метанола - 92%.

Срок службы фильтра без замены фильтрующего материала до 2-х лет.

Пример 3.

В реактор трубчатого типа диаметром 3 м на катализаторе КУ-23 подают изобутан-изобутиленовую фракцию с содержанием изобутилена 18 мас.% и метанол-ректификат в молярном соотношении изобутилен:метанол 1:1 в количестве 35 т/час.

Устройство для фильтрации реакционной массы установлено на расстоянии 300 мм от трубной решетки.

Остальное - как в примере 2.

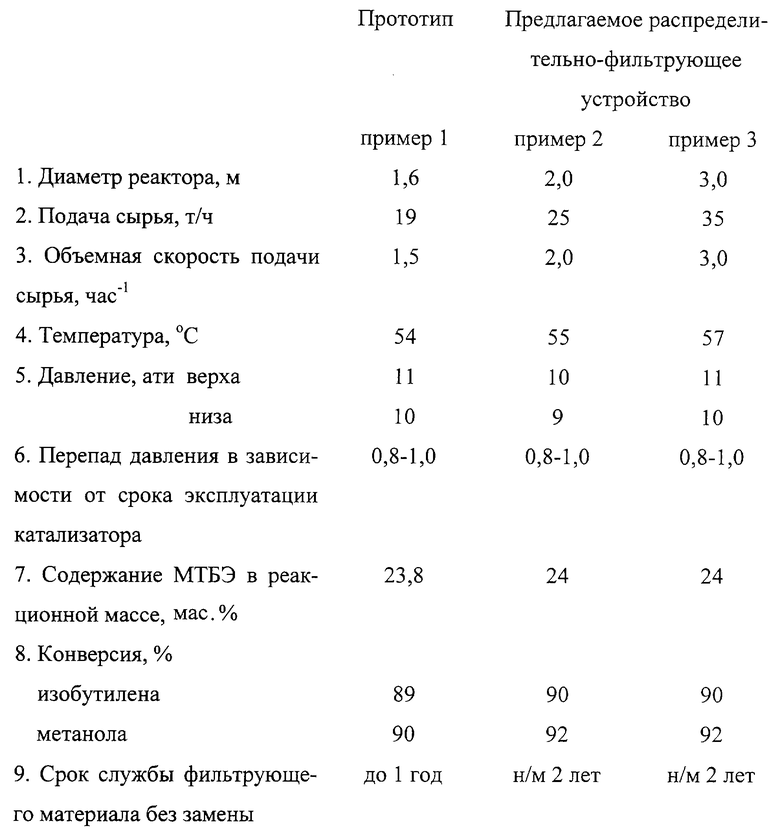

Сравнение прототипа и предлагаемого устройства приводится в таблице.

При использовании реактора для синтеза этил-трет-бутилового эфира (ЭТБЭ) и трет-амил-метилового эфира (ТАМЭ) получены аналогичные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2188704C1 |

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2206385C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1991 |

|

RU2026281C1 |

| СПОСОБ ПОЛУЧЕНИЯ С-С-АЛКИЛ-ТРЕТ-С-С-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070190C1 |

Изобретение относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину и других добавок, при производстве которых используются мелкодисперсные шариковые катализаторы. В нижней крышке реактора синтеза алкил-трет-алкиловых эфиров трубчатого типа на мелкодисперсном катализаторе на расстоянии 200-300 мм от трубной решетки расположено устройство для фильтрации реакционной массы от катализатора и катализаторной пыли. Данное устройство заполнено фильтрующим материалом из спрессованных металлических сеток, стекловаты и/или стекловолокна и представляет собой горизонтальную перфорированную решетку, разделенную аксиальными и радиальными перегородками высотой 50 мм на секторы, площадью каждого из них до 0,1 м2. Фильтрующий материал жестко прикреплен болтами к перфорированным крышкам, закрывающим каждый сектор, и к нижней крышке. На входе сырья в реактор в верхней крышке установлено отбойно-распределительное устройство в виде соосно расположенных усеченных конусов. Данная конструкция устройства обеспечивает эффективный массообмен сырья и катализатора. 1 з.п. ф-лы, 1 ил., 1 табл.

| ПАВЛОВ С.Ю | |||

| и др | |||

| Процессы производства МТБЭ и других высокооктановых эфиров для развития нефтехимических предприятий | |||

| - Химическая промышленность | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Направляющий подшипник гидротурбины | 1972 |

|

SU470655A1 |

| DE 19605257 A1, 22.08.1996 | |||

| Устройство для регулирования температуры | 1982 |

|

SU1090681A2 |

Авторы

Даты

2002-09-10—Публикация

2001-08-03—Подача