Изобретение относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину, а именно метил-трет-бутилового эфира (МТБЭ), этил-трет-бутилового эфира (ЭТБЭ), а также трет-амил-метилового эфира (ТАМЭ) и других добавок, при производстве которых используется мелкодисперсный шариковый катализатор.

Наиболее близким по технической сущности и достигаемому результату к данному изобретению является трубчатый реактор синтеза алкил-трет-алкиловых эфиров, имеющий нижний и верхний штуцера (Павлов С.Ю. и др. Процессы производства МТБЭ и других высокооктановых эфиров для развития нефтехимических предприятий. Химическая промышленность, 1995, 5-6, с.9).

Недостатком этого реактора является отсутствие устройства для фильтрации реакционной массы, которое могло бы задерживать мелкодисперсный катализатор и катализаторную пыль, которая, попадая в ректификационные колонны, увеличивает перепад давления по тарелкам колонны и приводит к разложению целевых продуктов на исходные и побочные.

Технический результат, достигаемый при реализации данного изобретения, заключается в обеспечении максимальной производительности реактора и конверсии исходных продуктов.

Указанный технический результат достигается тем, что известный реактор синтеза алкил-трет-алкиловых эфиров трубчатого типа, имеющий верхний и нижний штуцеры, согласно изобретению, снабжен устройствами для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли перфорированного вида с фильтрующим слоем из скрученной сетки и/или стекловолокна, при этом устройства для фильтрации расположены в верхнем и нижнем штуцерах реактора и каждое из них представляет собой перфорированный цилиндр с диаметром отверстий 15-20 мм, имеющий перфорированное основание с таким же диаметром отверстий, которое крепится к штуцеру реактора, а фильтрующий слой высотой 100-110 мм или 200-220 мм для нижнего штуцера реактора расположен внутри цилиндра и прижат перфорированной крышкой с диаметром отверстий 15-20 мм и выступом высотой 15 мм во внутреннюю часть цилиндра за счет анкерных болтов, помещенных на цилиндре, причем перфорация на цилиндре начинается с расстояния 30 мм от основания устройства для фильтрации.

Расстояние между цилиндром фильтрующего устройства и внутренней стенкой штуцера должно быть не менее 30 мм.

Как правило, подача исходных продуктов осуществляется сверху реактора, но возможна и их подача снизу вверх.

Поскольку вывод реакционной массы осуществляется в основном из нижней части реактора, возможна установка на верхнем штуцере, через который преимущественно подаются исходные продукты, фильтрующего слоя высотой 50 мм.

Наиболее эффективно данное устройство работает в реакторах с традиционным диаметром обечайки 1400-1800 мм.

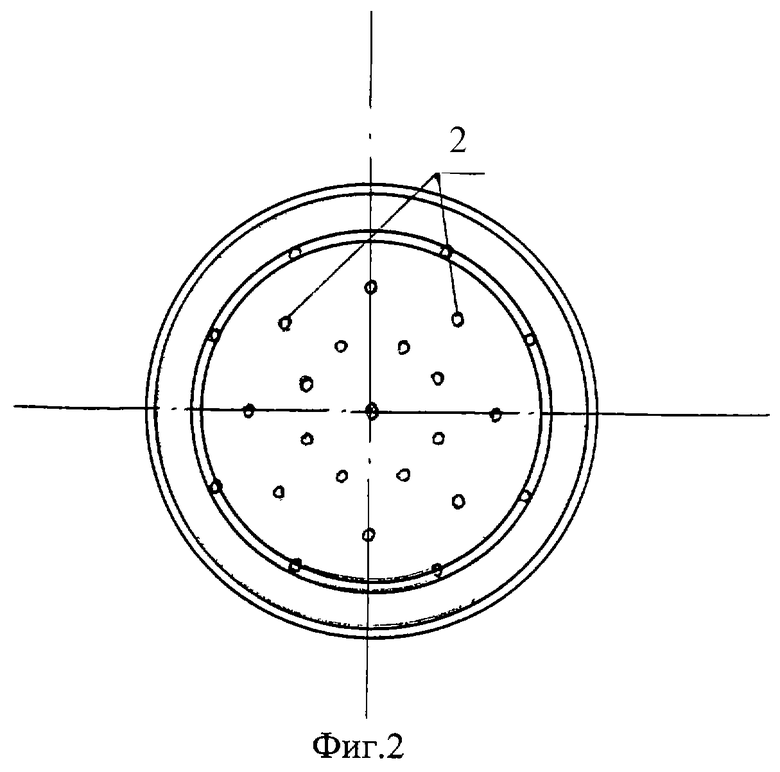

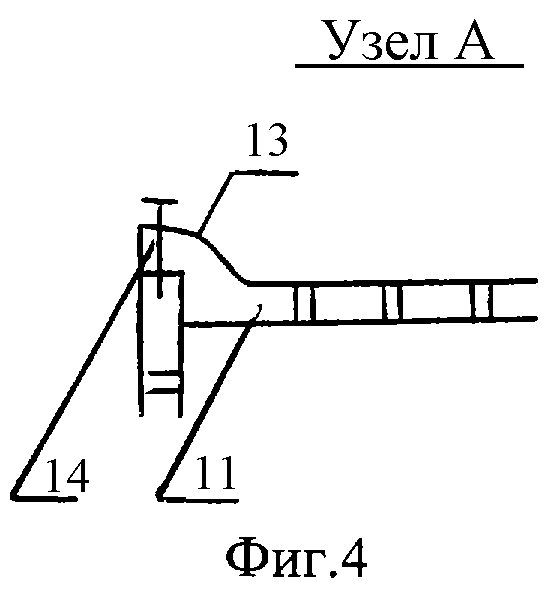

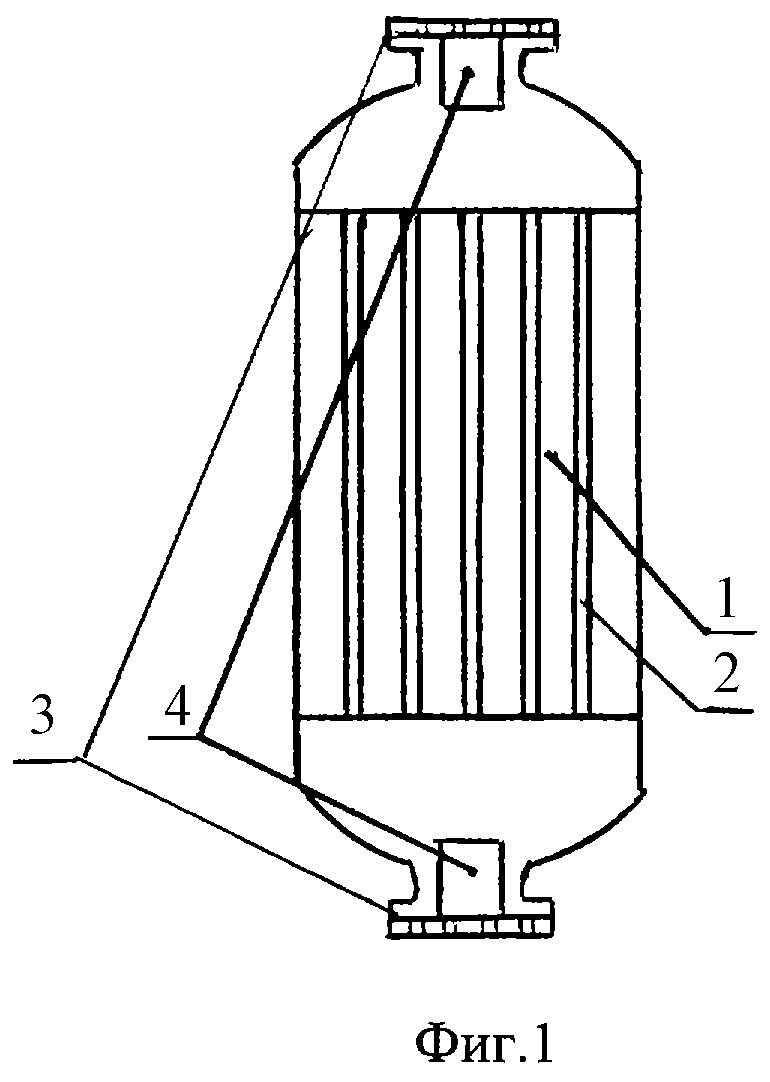

Предлагаемая конструкция реактора синтеза алкил-трет-алкилового эфира схематично представлена на чертежах, где на фиг.1 изображен трубчатый реактор; на фиг.2 - то же, вид сверху; на фиг.3 - устройство для фильтрации; на фиг.4 - узел А на фиг.3.

Реактор 1 имеет трубки 2 с катализатором, верхний и нижний штуцеры 3, устройства 4 для фильтрации, устанавливаемые в верхнем и нижнем штуцерах.

Каждое устройство 4 для фильтрации (фиг.3) представляет собой стальной перфорированный цилиндр 5 толщиной 6-8 мм с отверстиями 6 (диаметром 15-20 мм), с перфорированным основанием 7, имеющим отверстия 8 такого же диаметра, которое крепится к штуцеру 3 болтами 9. Внутри цилиндра находится фильтрующий слой 10 из скрученной сетки и/или стекловолокна высотой 100-110 мм (или 200-220 мм), который сверху прижимается перфорированной крышкой 11 с отверстиями 12 (диаметром 15-20 мм) и выступом 13 высотой 15 мм за счет анкерных болтов 14, помещенных на цилиндре (фиг.4).

Изобретение иллюстрируется следующими примерами:

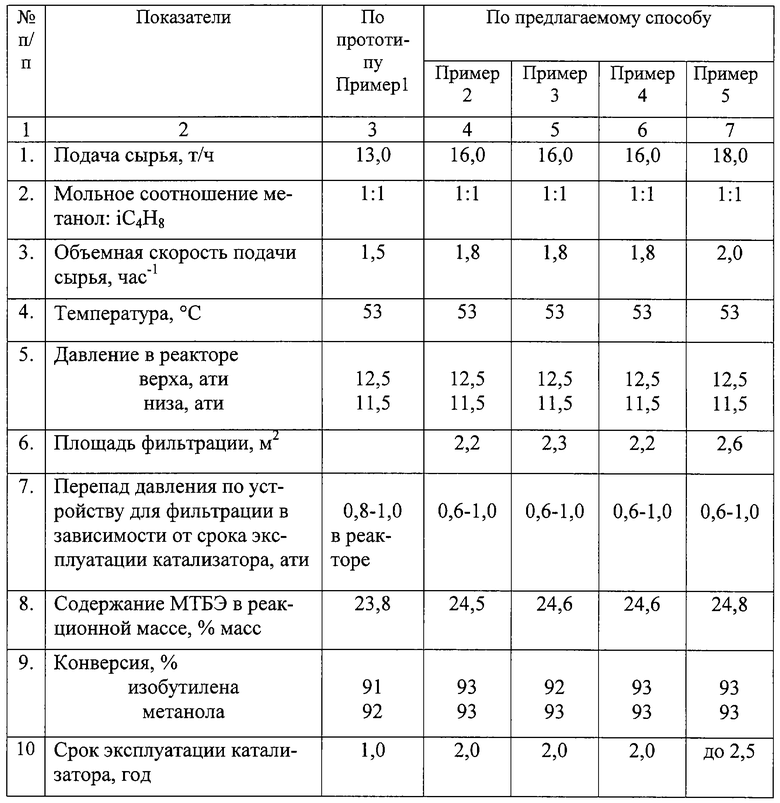

Пример 1 (по прототипу)

В реактор синтеза МТБЭ трубчатого типа диаметром 1600 мм подают изобутан-изобутиленовую фракцию и метанол в соотношении 1:1 в количестве 13 т/ч. В реактор загружен шариковый катализатор Амберлист-15. Содержание изобутилена в изобутан-изобутиленовой фракции составляет 18%. Синтез МТБЭ ведется при температуре 53oС и давлении в верхней части реактора 12,5 ати. Перепад давления в реакторе для фильтрации 0,8-1 ати. Объемная скорость подачи сырья 1,5 ч-1. Содержание МТБЭ в реакционной массе 23,8 мас.%. Пробег катализатора без перегрузки 1 год. Конверсия изобутилена - 91%, метанола - 92%.

Пример 2

В реактор трубчатого типа для синтеза МТБЭ (диаметр 1600 мм) при технологическом режиме и с катализатором, приведенным в примере 1, подача сырья составляет 16 т/ч.

Устройства для фильтрации с фильтрующим слоем из скрученной сетки высотой 100-110 мм расположены во входном и выходном штуцерах реактора.

При этом перепад давления по устройству для фильтрации составляет 0,6-1 ати в зависимости от срока эксплуатации катализатора. Площадь фильтрации составляет 2,2 м2. Содержание МТБЭ в реакционной массе 24,5%. Объемная скорость подачи сырья 1,8 ч-1. Конверсия изобутилена - 93%, метанола - 93%. Срок эксплуатации катализатора 2 года.

Пример 3

Условия проведения синтеза МТБЭ такие же, как и в примере 2.

Устройства для фильтрации с фильтрующим слоем из стекловолокна высотой 100-110 мм расположены в верхнем и нижнем штуцерах реактора.

При этом перепад давления по устройству для фильтрации составляет 0,6-1 ати. Площадь фильтрации составляет 2,3 м2. Содержание МТБЭ в реакционной массе 24,6%. Объемная скорость подачи сырья 1,8 ч-1. Конверсия изобутилена - 92%, метанола - 93%, пробег катализатора 2 года.

Пример 4

Условия проведения синтеза МТБЭ такие же, как и в примере 2.

Устройства для фильтрации с фильтрующим слоем из скрученной сетки и стекловолокна высотой 100-110 мм расположены в нижнем и верхнем штуцерах реактора.

Перепад давления по устройству для фильтрации 0,6-1 ати. Площадь фильтрации составляет 2,2 м2.

Содержание МТБЭ в реакционной массе 24,6%. Конверсия изобутилена - 93%, метанола - 93%. Пробег катализатора 2 года.

Пример 5

В реактор трубчатого типа (диаметр 1800 мм) при технологическом режиме и с катализатором, приведенном в примере 1, подача сырья составляет 18 т/ч.

Устройство для фильтрации с площадью фильтрации 2,6 м2 в виде скрученной сетки (и/или стекловолокна) высотой 200-220 мм в перфорированном стальном цилиндре установлено в нижнем штуцере реактора. В верхнем штуцере установлено фильтрующее устройство с фильтровальным слоем высотой 100-110 мм.

Перепад давления по устройству для фильтрации составляет в зависимости от срока эксплуатации катализатора 0,6-1 ати.

Конверсия изобутилена - 93%, метанола - 93%, срок эксплуатации катализатора до 2,5 лет.

Сравнение работы существующего реактора синтеза алкил-трет-бутилового эфира и предлагаемого реактора приводится в таблице.

Преимущества данной конструкции реактора:

- простота изготовления, устройство для фильтрации легко устанавливается и демонтируется без снятия крышек реактора;

- низкий перепад давления по устройствам для фильтрации, не превышающий 0,6-1 ати, за счет увеличения фильтрующего объема и поверхности, что обеспечивает повышенную производительность реактора;

- реактор может эксплуатироваться без перегрузки катализатора не менее 2-х лет, что обусловлено защитой и плотной упаковкой сетки и/или стекловолокна стальным перфорированным корпусом, как в вертикальном, так и в радиальном направлении. Пропускная способность устройства для фильтрации перед установкой в реактор проверяется на специальном стенде;

- предложенное расположение устройства для фильтрации исключает зоны уплотнения в штуцере реактора и способствует равномерному распределению по реакционному объему, что повышает выход алкил-трет-алкиловых эфиров.

Таким образом, внедрение предлагаемого реактора с устройством для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли позволяет обеспечить очистку реакционной массы с минимальным перепадом давления по реакционной массе и за счет этого увеличить производительность реактора по сырью на 15-20%, а также конверсию исходных продуктов на 1 абс.%.

Показатели работы реакторов для синтеза этил-трет-бутилового и трет-амил-метилового эфиров идентичны.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2188704C1 |

| РЕАКТОР СИНТЕЗА АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2001 |

|

RU2188705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ | 1993 |

|

RU2063396C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

Реактор синтеза алкил-трет-алкиловых эфиров относится к устройствам для получения кислородсодержащих добавок к автомобильному бензину, а именно метил-трет-бутилового эфира (МТБЭ), этил-трет-бутилового эфира (ЭТБЭ), а также трет-амил-метилового эфира (ТАМЭ) и других добавок, при производстве которых используются мелкодисперсные шариковые катализаторы. Реактор снабжен устройствами для фильтрации реакционной массы от мелкодисперсного катализатора и катализаторной пыли. Устройства располагаются в верхнем и нижнем штуцерах реактора. Каждое из них представляет собой перфорированный цилиндр с диаметром отверстий 15-20 мм, имеющий перфорированное основание с таким же диаметром отверстий, которое крепится к штуцеру реактора. Внутри цилиндра находится фильтрующий слой высотой 100-110 мм или 200-220 мм для нижнего штуцера реактора. Сверху фильтрующий слой прижимается перфорированной крышкой с диаметром отверстий 15-20 мм и выступом высотой 15 мм во внутреннюю часть цилиндра за счет анкерных болтов, помещенных на цилиндре. Перфорация на цилиндре начинается с расстояния 30 мм от основания устройства для фильтрации. Такая конструкция реактора позволяет обеспечить максимальную производительность и конверсию исходных продуктов. 1 з.п. ф-лы, 4 ил., 1 табл.

| ПАВЛОВ С.Ю | |||

| и др | |||

| Процессы производства МТБЭ и других высокооктановых эфиров для развития нефтехимических предприятий | |||

| - Химическая промышленность, 1995, № 5-6, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ | 1991 |

|

RU2063265C1 |

| Тампонажный состав | 1971 |

|

SU684127A1 |

| Установка для термообработки деталей обуви | 1988 |

|

SU1542534A1 |

Авторы

Даты

2003-06-20—Публикация

2001-10-29—Подача