Изобретение относится к области обработки металлов давлением, а точнее к оборудованию для производства открытых, закрытых гнутых профилей и труб, а также для порезки широкой рулонной ленты и листов на более узкие полосы.

Известно устройство (см. СССР а.с. 751465, М.кл. B 21 D 5/06), содержащее станину с закрепленными в стойках станины подушками, рабочие валки с установленными на их шейках переходными втулками, жестко закрепленными в радиально-упорных конических подшипниках, и устройства для аксиального смещения рабочих валков.

Недостатком известной конструкции является высокая трудоемкость перевалки валков, требующая разборки клети, включающей снятие крышки станины, извлечение из одной из подшипниковых опор рабочих валков, замену профильных элементов валков на специальном станины рабочих валков с подушками и подшипниковыми узлами, снятие стенде. Вся эта работа требует большой затраты времени на перевалку.

Другим недостатком является выполнение станины открытого типа с крышкой, что увеличивает ее трудоемкость, металлоемкость и ухудшает качество получаемых изделий.

Известно также устройство для производства изделий из листовой стали, содержащее станину с крышкой, подушки, установленные в стойках станины, вставные валы с закрепленными на них втулками с профильными валками, причем торцы этих втулок соединены с торцами приводных втулок посредством болтов, проходящих внутри вставных валов. Для поддержки валков во время перевалки устройство снабжено поддерживающими кронштейнами для профильных валков со втулками (ФРГ патент 1602315, кл. B 21 С 37/08). Недостаток устройства заключается в том, что в зоне действия нагрузок имеет место наличие нескольких подвижных поверхностей, а именно между профильным валком и втулкой, между втулкой и вставным валом, а также между вставным валом и приводной и опорной втулками. Наличие такого количества зазоров затрудняет настройку калибров валков и обеспечение заданного качества изделий. Наличие большого количества соосных поверхностей повышает в значительной мере трудоемкость изготовления.

Недостатком является также высокая трудоемкость перевалки валков во времени, поскольку подготовка валков к перевалке осуществляется последовательно: сначала одного валка, а затем другого.

Кроме того, станины выполнены открытого типа с крышкой, что снижает жесткость клети и ухудшает качество изделий.

Из известных устройств для производства изделий из листового металла наиболее близким по технической сущности является устройство, описанное в патенте Франции 2263045, кл. B 21 C 37/08.

Устройство содержит раму, станину, выполненную из 2-х корпусов и закрепленных в них щек с окнами, один из корпусов установлен с возможностью перемещения перпендикулярно горизонтальной оси, горизонтально установленные верхний рабочий валок, закрепленный своими шейками в подушках, и нижний рабочий валок, закрепленный своими шейками в расточках щек, нажимные механизмы радиального перемещения верхнего рабочего валка и средство для перевалки валков, выполненное в виде опоры, которая может подниматься и поворачиваться вокруг оси на 180o и поддерживает консольно установленные две противоположные пары валов с рабочими валками.

Недостаток известной конструкции устройства для производства изделий из листовой стали заключается в том, что оно имеет недостаточную жесткость, обусловленную тем, что станина выполнена открытого типа с крышкой, а это снижает жесткость клети, а следовательно, и качество изделий. Кроме того, средство для перевалки валков очень громоздко, значительно увеличивает массу оборудования, а расположение его со стороны обслуживания затрудняет обслуживание оборудования.

Консольное расположение валков налагает ограничения на применение такой конструкции для работы с полосой большой ширины, например, для профилегибочных устройств или устройств для порезки рулонной ленты.

Задача настоящего изобретения состоит в создании устройства, позволяющего увеличить жесткость клетей и устройства в целом, сократить время и улучшить конструкцию и технологию перевалок, а также уменьшить массу, габариты и стоимость оборудования, повысить качество изделий и расширить его технологические возможности.

Поставленная задача достигается тем, что устройство для производства изделий из листового материала, содержащее раму, станину, выполненную из двух корпусов, один из которых имеет возможность перемещения перпендикулярно горизонтальной оси, и закрепленных на корпусах щек, в которых выполнены окна и отверстия, узлы вертикальных валов с инструментом, размещенные в окнах и отверстиях узлы верхних и нижних горизонтальных валов с инструментом, нажимные механизмы верхних валов, средство для перевалки горизонтальных валов с инструментом и привод вращения горизонтальных валов с инструментом, согласно изобретению нижние части щек размещены в продольных пазах балок, окна в щеках выполнены цельными, и средство для перевалок горизонтальных валов с инструментом, расположенное по обе стороны от верхнего и нижнего валов с инструментом, выполнено в виде смонтированных в верхних частях щек стяжек-направляющих, закрепленных на них траверс с винтами и установленных на винтах с помощью гаек опорных призм для верхнего и нижнего горизонтальных валов.

Второй корпус станины выполнен с возможностью монтажа на разном расстоянии от горизонтальной оси устройства.

В качестве инструмента в вертикальных и горизонтальных узлах валов установлены формовочные, или гибочные, или калибровочные валки, при этом вертикальные узлы валов с инструментом размещены в окнах щек, образованных двумя соседними щеками, или в окнах щек между узлами верхних и нижних валов.

Приводы вращения нижних и верхних горизонтальных валов с инструментом выполнены в виде понижающих цилиндрических редукторов, закрепленных соответственно на торцах подушек верхних валов или торцах щек и консольно установленных электродвигателей на торцах редукторов.

Кроме того, привод вращения нижних горизонтальных валов выполнен в виде электродвигателя, понижающего редуктора и конических редукторов, смонтированных в отверстиях щек на выходных концах валов и соединенных между собой промежуточными валами.

Привод верхних горизонтальных валов с инструментом выполнен в виде закрепленных на отдельно стоящей раме электродвигателя, понижающего редуктора и конических редукторов, соединенных с выходными концами верхних горизонтальных валов шпинделя, а между собой - промежуточными валами.

Также привод нижних горизонтальных валов с инструментом выполнен в виде электродвигателя, понижающего редуктора и цепных передач, соединяющих все валы.

Кроме того, приводы горизонтальных валов с инструментом выполнены в виде электродвигателей и цилиндрических редукторов, размещаемых на концах выходных валов.

Также привод нижних и верхних горизонтальных валов с инструментом выполнен в виде установленного на отдельной раме электродвигателя и шестеренной клети, выходные концы валов которой через шпиндели соединены с выходными концами валов.

Щеки при тяжелых условиях эксплуатации (высокие силовые нагрузки, нагретые заготовки) могут иметь несколько окон и отверстий для размещения узлов вертикальных и горизонтальных валов.

В этом случае отпадает необходимость в крышках, соединяющих верхние части соседних щек.

Выполнение окон щек без крышек, крепление их верхних и нижних частей соответственно в продольных пазах крышек и балок, крепление крышек (или щек) между собой с помощью направляющих - стяжек позволит сократить массу, габариты, трудоемкость изготовления и стоимость изготовления устройства при одновременном увеличении его жесткости.

Выполнение средства для перевалок согласно формуле изобретения и расположение его внутри устройства сокращает время на перевалку валков, массу и стоимость как основного, так и сменного оборудования, а также улучшает условия обслуживания и повышает качество получаемых изделий. Конструктивное выполнение и крепление щек на балках станины с возможностью изменения расстояния между ними как в продольном, так и в поперечном направлениях, конструктивное выполнение приводов узлов горизонтальных валков и средства для перевалок, а также возможность использования и быстрой замены различного технологического инструмента позволяют обрабатывать на устройстве широкий диапазон металлических изделий (компактные открытые и закрытые гнутые профили, профильные панели, цилиндрические и профильные трубы, трубы малого диаметра, полученные за счет редуцирования, порезка широкого листового металла на более узкие полосы).

Индивидуальный регулируемый привод горизонтальных валков дает возможность качественно обрабатывать на устройстве металлоизделие сложной формы поперечного сечения при одновременном увеличении стойкости технологического инструмента (валков).

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

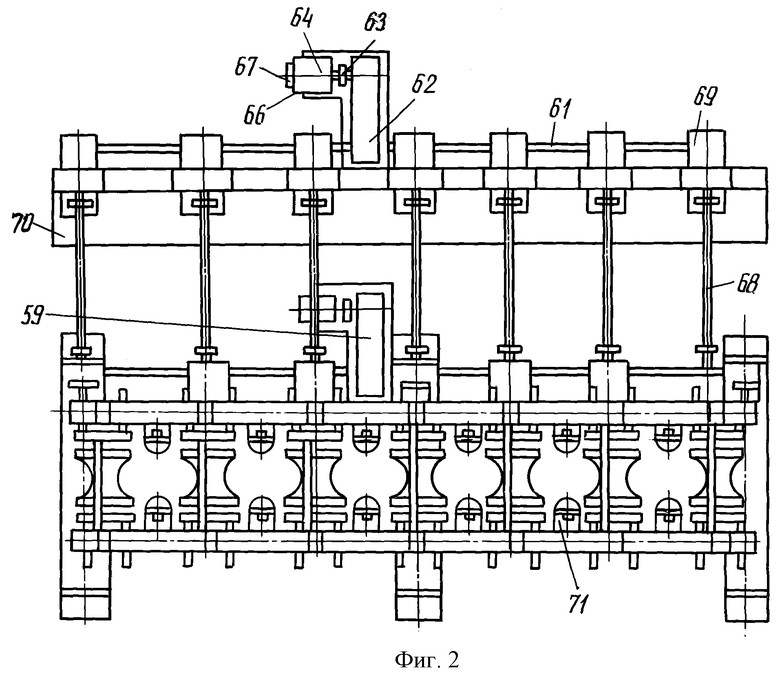

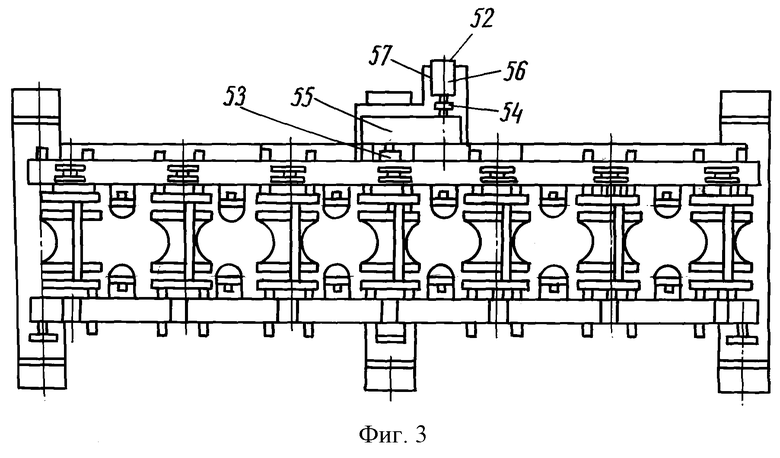

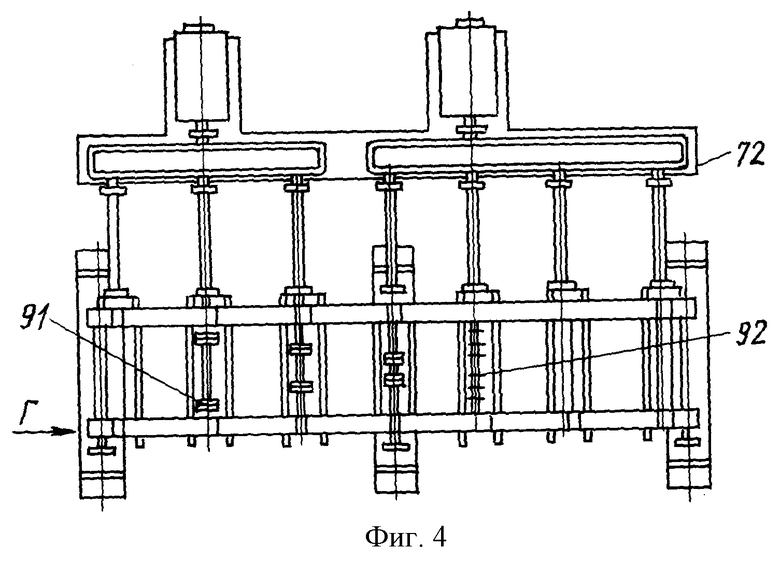

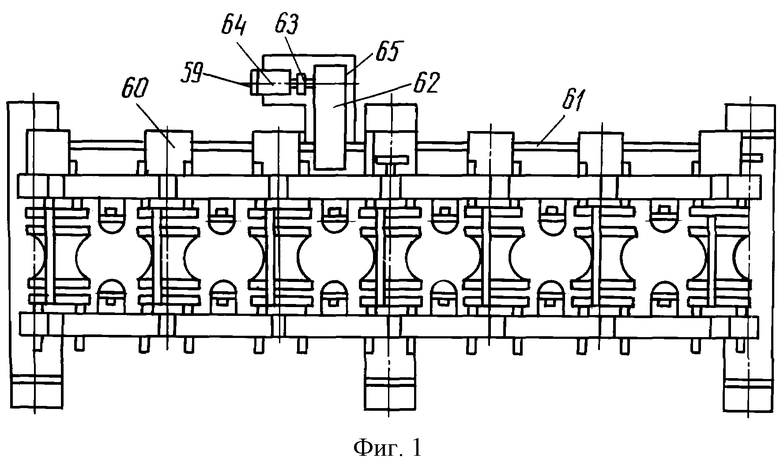

на фиг.1, 2, 3, 4 изображено устройство для производства изделий из листового металла в плане;

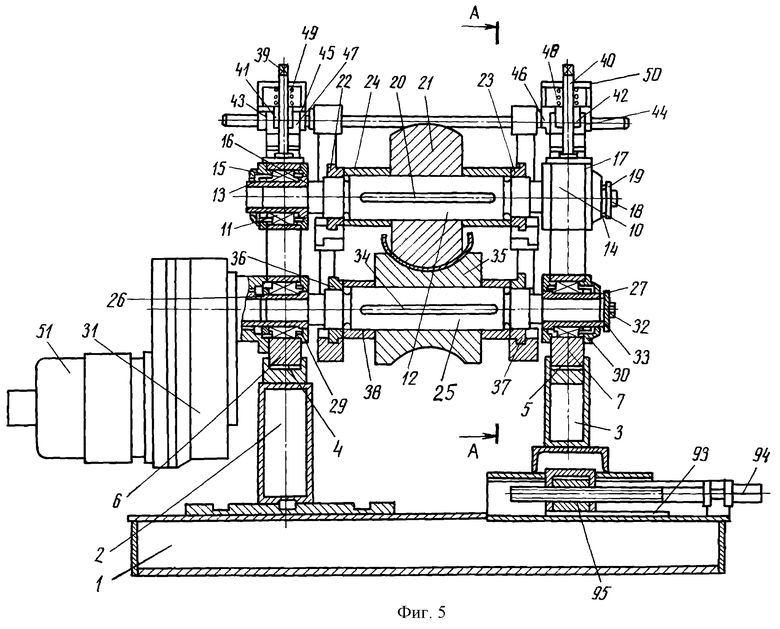

на фиг.5 - разрез по плоскости осей горизонтальных валов;

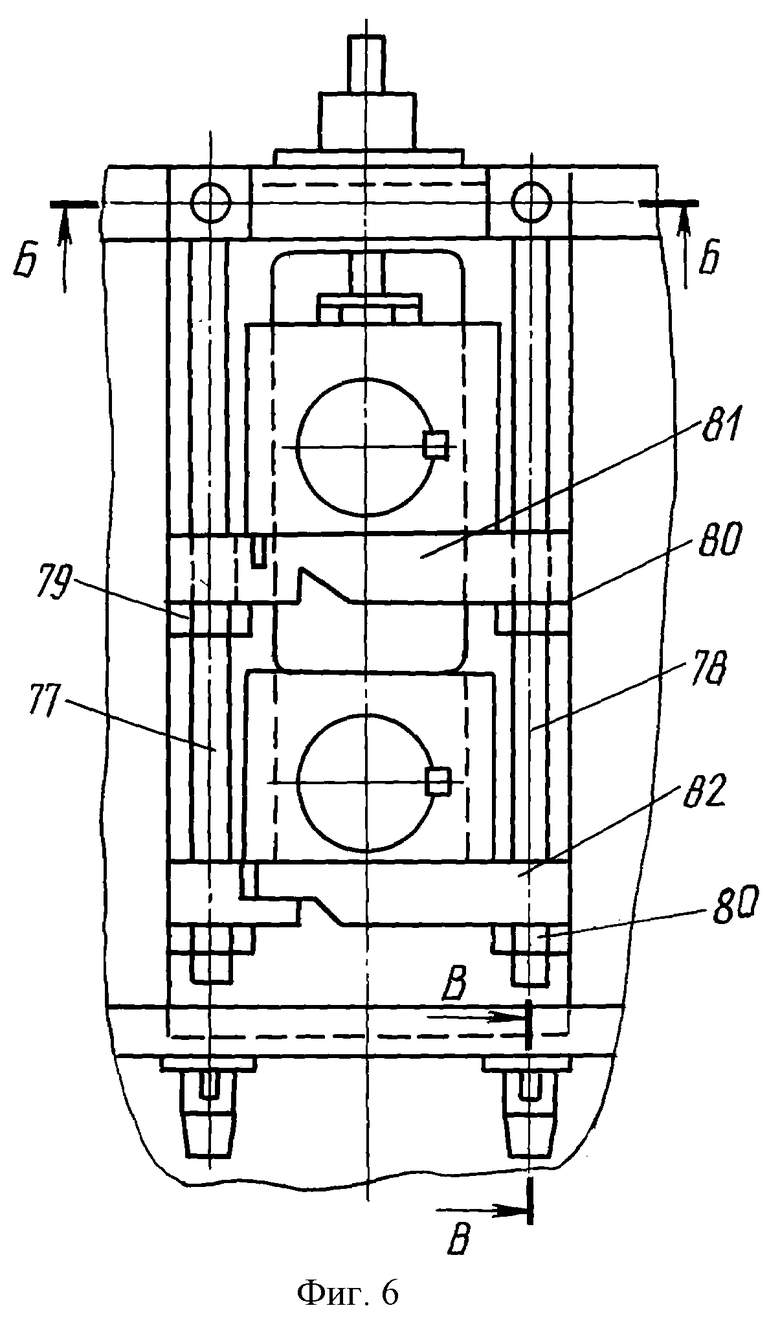

на фиг.6 - разрез А-А на фиг.5;

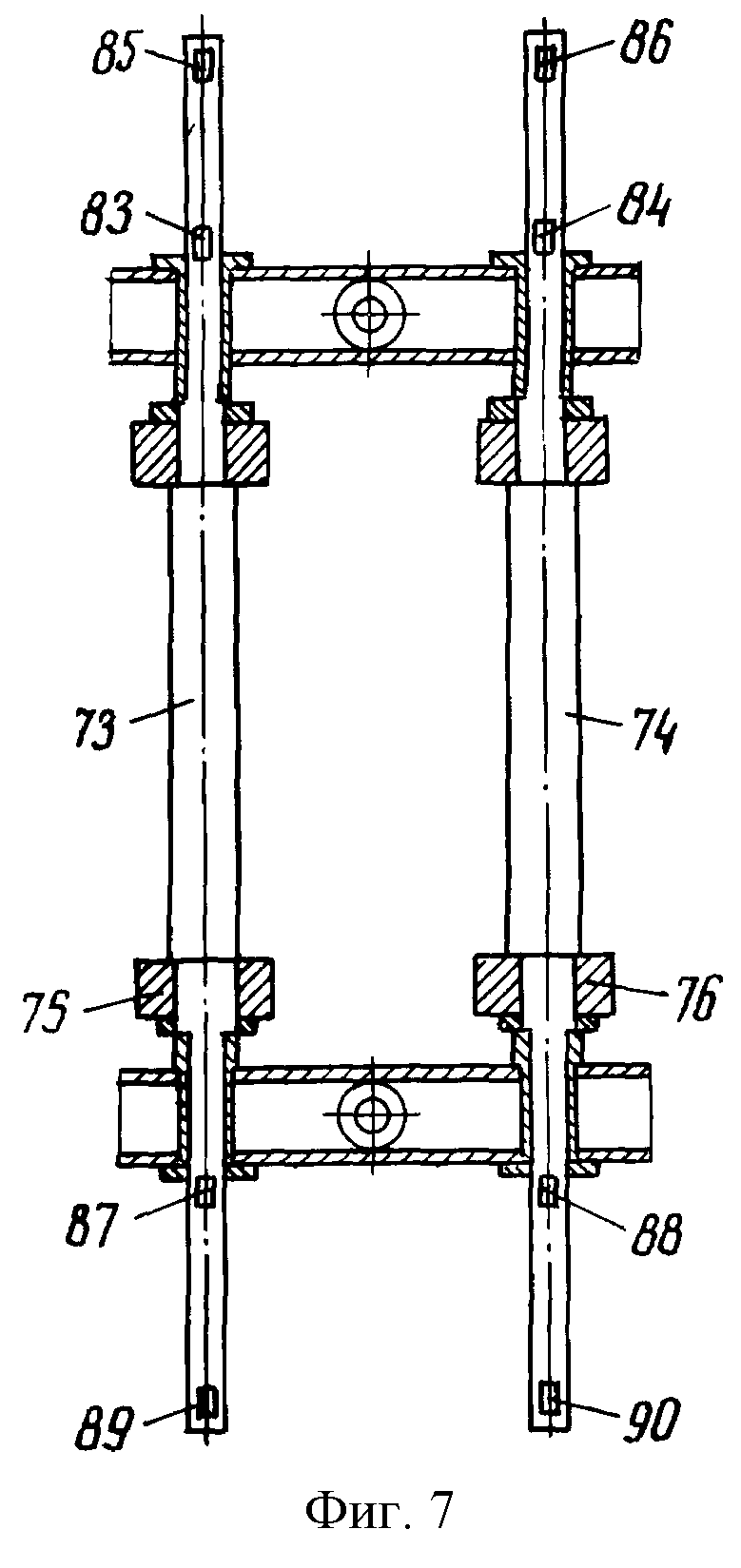

на фиг.7 - разрез Б-Б на фиг.6;

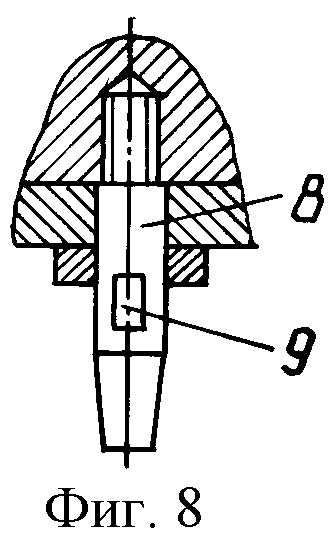

на фиг.8 - разрез В-В на фиг.6;

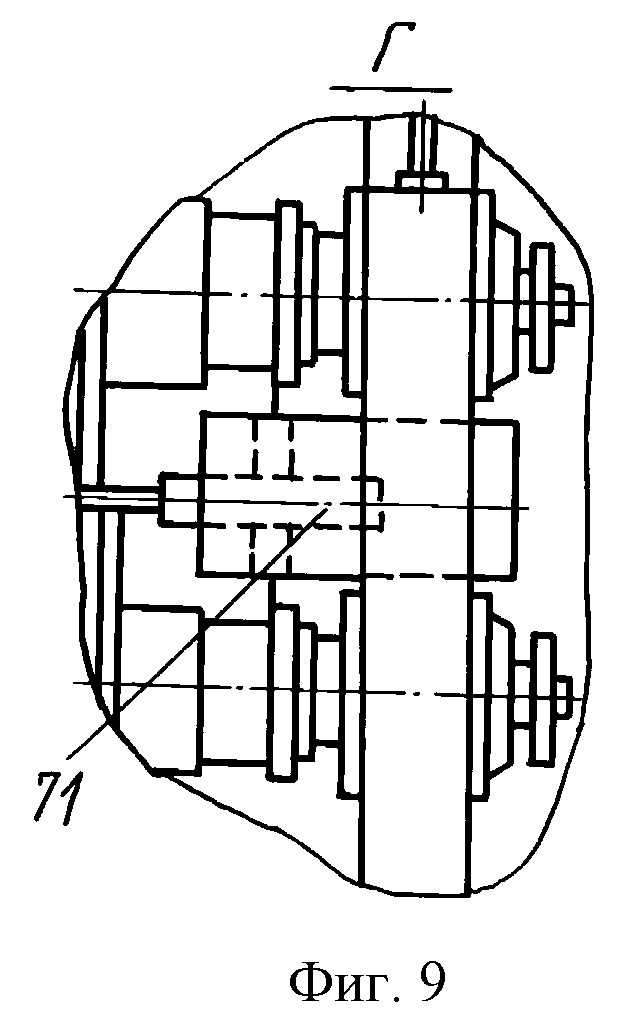

на фиг.9 - вид Г на фиг.4;

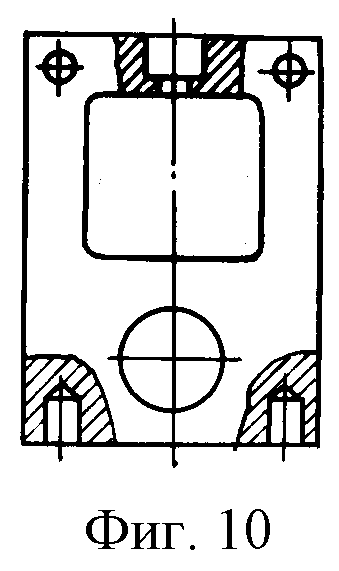

на фиг.10 - щека с одним окном и одним отверстием;

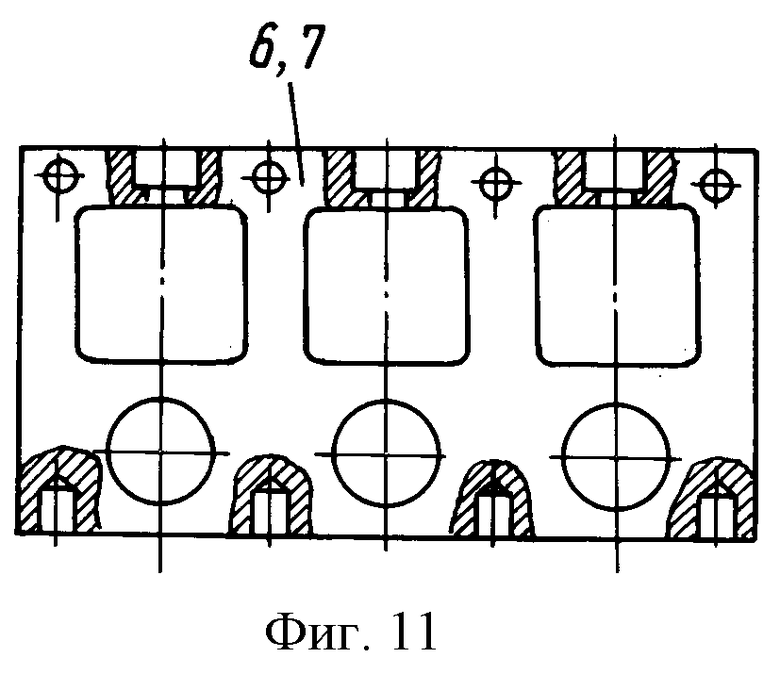

на фиг.11 - щека с тремя окнами и тремя отверстиями.

Устройство для производства изделий из листового металла содержит раму 1, разъемную станину, состоящую из корпусов 2, 3, имеющих в верхней части продольные пазы 4, 5, в которых установлены с возможностью продольного перемещения и закреплены щеки 6, 7 с помощью штырей 8 и клиньев 9.

Каждая щека 6, 7 (см. фиг.10) имеет окно для установки и перемещения подушек 10, 11 верхнего вала 12, установленного на втулках 13, 14 и подшипниках качения 15. Осевое крепление подшипников качения в подушках осуществляется с помощью крышек 16, 17. Одна из опор верхнего вала является плавающей, а другая фиксированной, которая с помощью болта 18 и торцевой шайбы 19 жестко связывает вал в осевом направлении с подушкой 10. На верхнем валу 12 со шпонкой 20 установлен инструмент 21, который закрепляется на валу в осевом направлении с помощью гаек 22 и 23 и дистанционных втулок 24.

Нижний вал 25 установлен на втулках 26 и 27 и подшипниках качения 28 в расточках щек 6, 7. Осевое крепление подшипников в расточках щек осуществляется с помощью крышек 29, 30 и корпуса 31 привода инструмента. Одна из опор нижнего вала выполнена плавающей, а другая - фиксированной, которая с помощью болта 32 и торцовой шайбы 33 жестко связывает нижний вал в осевом направлении со щекой 6.

На нижнем валу 25 со шпонкой 34 установлен инструмент 35, который закрепляется на валу в осевом направлении с помощью гаек 36, 37 и дистанционных втулок 38.

Перемещение верхнего вала с подушками в окнах щек осуществляется с помощью нажимных винтов 39, 40 и гаек с закрепленными шпонками, выполненных с возможностью вертикального перемещения. Верхние части щек 6, 7 установлены с возможностью перемещения в продольных пазах 43, 44 крышек 45, 46. Для удержания пружинных компенсаторов 47, 48 в зоне нажимных винтов 39, 40 на крышках 45, 46 установлены скобы 49, 50. Вращение нижнего вала 25 осуществляется с помощь привода 51, закрепленного на торце щеки 7 станины. Передача вращения от привода к валу осуществляется через шлицевую втулку 26. При необходимости привод верхнего вала может быть выполнен аналогично приводу нижнего вала. На фиг.3 показан привод 52, который целесообразен при производстве на устройстве простых по форме поперечного сечения изделий из листа при малом объеме производства. Привод включает муфты 53, 54, понижающий редуктор 55, электродвигатель 56, раму 57 и цепные передачи 58, соединяющие нижние валы друг с другом.

На фиг. 1 показан привод 59, который целесообразен при производстве на устройстве более сложных по форме поперечного сечения изделий из листа. Привод включает конические редукторы 60, монтируемые на торце щек 7 аналогично приводу 51, промежуточные валы 61, понижающий редуктор 62, муфту 63, электродвигатель 64 и раму 65.

На фиг. 2 изображен привод 66, который используется при производстве на устройстве изделий в виде цилиндрических и профильных (квадратных, прямоугольных, овальных) труб. В этом случае кроме привода 59 нижних валов добавляется привод 67 верхних валов, который состоит из шпинделей 68, конических редукторов 69, промежуточных валов 61, понижающего редуктора 62, муфты 63, электродвигателя 64 и рамы 70.

При производстве цилиндрических и профильных труб устройство дополнительно оснащается узлами вертикальных валов с инструментом (валками) 71. В первом случае эти узлы монтируются в окнах, образованных соседними по направлению оси устройства щеками 6, 7 (на фигурах не показано), а во втором случае - в окнах щек 6, 7 между узлами горизонтальных и вертикальных валов 12, 25 (смотри фиг.6).

На фиг.4 изображен привод 72, который используется при производстве более сложных по поперечному сечению изделий из более толстых листов.

Привод используется также при редуцировании цилиндрических труб как в холодном, так и нагретом состоянии, а также продольной порезке толстых широких листов на более узкие полосы. В этом случае щеки 6, 7 выполняются из одного листа на необходимое количество пар нижних и верхних горизонтальных валов 12, 25 (на фиг.11 изображена щека на 3 пары нижних и верхних горизонтальных валов).

Внутри устройства по обе стороны от нижнего и верхнего валов размещено средство для перевалки, выполненное в виде установленных в крышках 45, 46 и щеках 6, 7 стяжкек-направляющих 73, 74, закрепленных на них траверс 75, 76 с винтами 77, 78 и установленных на них с помощью гаек 79, 80 опорных призм 81, 82 для верхнего и нижнего валов. Стяжки-направляющие 73, 74 закрепляются в щеках 6, 7 с помощью клиньев 83, 84, 85, 86, 87, 88, 89, 90. При резке рулонной ленты или листов на узкие полосы в качестве инструмента на горизонтальных валах 12, 25 устанавливаются пары дисковых ножей 91 и раздельных шайб 92.

При этом в зависимости от толщины разрезаемого металла и количества разрезаемых полос пары дисковых ножей и разделительные шайбы могут быть размещены соответственно на двух или нескольких парах горизонтальных валов, которые монтируются при этом таким образом, что каждая последующая пара дисковых ножей и разделительных шайб смещается на величину, равную ширине разрезаемых полос. Корпус 3 станины установлен на раме 1 в направляющих и имеет возможность перемещаться перпендикулярно оси устройства 93 с помощью винтов 94 и гаек 95.

Устройство работает следующим образом.

Перед началом перевалки инструмента (валков, дисковых ножей или разделительных шайб) с помощью гаек 79, 80 подводят опорные призмы 81, 82 под гайки 22, 23, 36, 37 нижнего и верхнего валов 12, 25 вплотную до полного соприкосновения опорных поверхностей призм и гаек. Затем освобождают от затяжки стяжки-направляющие 73, 74 путем выбивания клиньев 83, 84. Далее перемещают корпус 2 совместно со щекой 6, узлами горизонтальных валов 12, 25 и стяжками-направляющими 73, 74 путем вращения винтов 94 до тех пор, пока клинья 85, 86 не упрутся в торцы щек 7, а между подшипниковыми опорами щеки 7 и левыми торцами валов 12, 25 (см. фиг.5) не образуется зазор. После этого выбиваются клинья 87, 88 и вращением винтов 94 осуществляют выдвижение узлов горизонтальных валов и стяжек-направляющих 73, 74 из подшипниковых опор щек 6 до тех пор, пока клинья 89, 90 не упрутся в торцы щек 6, а между подшипниковыми опорами щек 6 и правыми торцами валов 12, 25 не образуется зазор. Горизонтальные валы 12, 25 вместе с инструментом и стяжками-направляющими 72, 73 находятся в неподвижном состоянии.

После этого с опорных призм краном снимаются верхние валы 12 с инструментом 21, снимаются (или поворачиваются на 180o, когда они выполнены из 2 частей) призмы и вынимаются краном нижние валы 25 с инструментом 35. На их место в обратном порядке устанавливаются краном новые узлы валов с инструментом.

При производстве на устройстве гнутых профилей в качестве инструмента на валы устанавливаются профилегибочные валки, при производстве трубной заготовки - формовочные горизонтальные и вертикальные валки, при калибровке, редуцировании труб - профильно-калибровочные горизонтальные и вертикальные валки, при продольной резке полосы - дисковые ножи и разделительные ролики.

Предложенная конструкция устройства для производства изделий из листового металла по сравнению с известными позволяет увеличить жесткость, сократить время перевалок, габариты, массу и стоимость изготовления и эксплуатации оборудования, улучшить условия перевалок технологического инструмента, расширить его технологические и компановочные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 2013 |

|

RU2547058C1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422225C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2000 |

|

RU2215608C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1993 |

|

RU2029645C1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2102200C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2160173C2 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422224C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2283707C2 |

| КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 2009 |

|

RU2420366C2 |

Использование: изобретение относится к области обработки металлов давлением, а точнее к производству изделий из листового металла. Сущность: устройство содержит раму, разъемную станину, состоящую из двух корпусов, в продольных пазах которых смонтированы щеки с крышками, с окнами и отверстиями. Оба корпуса рамы имеют возможность устанавливаться на разном расстоянии от горизонтальной оси устройства. В окнах щек монтируются узлы вертикальных и горизонтальных валов с инструментом. В качестве инструмента могут быть установлены формовочные, или калибровочные, или гибочные валки, а также дисковые ножи и разделительные шайбы. Горизонтальные валы приводятся во вращение как от индивидуального, так и групповых приводов. Внутри устройства по обе стороны от нижнего и верхнего валов размещено средство для перевалки, выполненное в виде установленных в крышках и щеках стяжек-направляющих, закрепленных на них траверс с винтами и установленных на них с помощью гаек опорных призм для верхнего и нижнего валов. Стяжки-направляющие закрепляются в щеках с помощью клиньев. При резке металла каждые последующие пары дисковых ножей смещены относительно предыдущей. Изобретение позволяет увеличить жесткость кистей и устройства в целом, сократить время и улучшить технологию перевалок, уменьшить массу, габариты и стоимость оборудования, расширить технологические возможности и повысить качество изделий. 8 з.п. ф-лы, 11 ил.

| УНИВЕРСАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ОБЩЕСАМОЛЕТНЫМ ОБОРУДОВАНИЕМ | 2004 |

|

RU2263045C1 |

| DE 1602315, 21.05.1970 | |||

| Рабочая клеть профилегибочного стана | 1978 |

|

SU751465A1 |

| РАБОЧАЯ КЛЕТЬ ТРУБОФОРМОВОЧНОГО СТАНА | 1992 |

|

RU2050996C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1993 |

|

RU2029645C1 |

Авторы

Даты

2002-09-10—Публикация

1997-11-05—Подача