Изобретение относится к области металлургического оборудования, в частности к конструкции штампового инструмента для прессовой формовки прямошовных сварных труб большого диаметра (свыше 500 мм).

Штамповый инструмент является одним из основных элементов оборудования для прессования труб большого диаметра из стального листа. В нем происходит окончательная формовка цилиндрических труб с образованием равномерного промежутка между стенками формуемых труб для последующего наложения сварочного шва. Известен штамповый инструмент для окончательной формовки труб с прямым швом [1]. Согласно [1] при окончательной формовке цилиндрических труб на траверсах пресса закрепляют штамповый инструмент, содержащий штамподержатель, внутри которого простроган восьмигранник, в котором устанавливают сменные вкладыши для труб различных диаметров.

Конструкция штампового инструмента [2], выбранная в качестве прототипа, выполнена в виде двух симметрично установленных штамподержателей и размещенного в контакте с ними по опорным поверхностям комплекта разъемных сменных вкладышей, установленных с возможностью сопряжения с образованием внутренней цилиндрической формообразующей поверхности с осью, равноудаленной от опорных поверхностей. При этом каждая пара из комплекта вкладышей, образующих в замкнутом состоянии разъем по диаметральной плоскости внутренней цилиндрической поверхности, соответствующей формируемому наружному диаметру труб, имеет наружную многогранную поверхность, ограниченную плоскостями, параллельными продольной оси, донная из которых параллельна плоскости разъема вкладышей, удалена от цилиндрических формообразующих поверхностей на толщину стенки вкладыша и является базовой поверхностью для его опирания на соответствующую плоскость внутреннего ложемента штамподержателя, устанавливаемого в пресс.

Недостатком известной конструкции штампового инструмента является низкая долговечность вкладышей, обусловленная наличием высоких местных напряжений в донной части вкладыша, возникающих при кромочном контакте опорных плоскостей вкладыша и ложемента штамподержателя. Недопустимо высокий уровень разрушающих напряжений обусловлен нерациональной схемой опирания и большой совместно со штамподержателем деформацией изгиба. Это приводит к частым однотипным поломкам вкладышей, к образованию усталостных трещин в штамподержателе и значительным дорогостоящим ремонтным простоям всей поточной линии изготовления прямошовных сварных труб большого диаметра.

Задачей данного изобретения является повышение эксплуатационной стойкости штампового инструмента.

В штамповом инструменте, выполненном в виде двух симметрично установленных штамподержателей и размещенного в контакте с ними по опорным поверхностям комплекта разъемных сменных парных вкладышей, установленных с возможностью сопряжения с образованием внутренней цилиндрической формообразующей поверхности с осью, равноудаленной от опорных поверхностей, решение поставленной задачи достигается тем, что на каждом из штамподержателей выполнены пазы, а на каждом из парных вкладышей - соответствующие им выступы, образующие опорные поверхности, а каждая из опорных поверхностей парных вкладышей параллельна плоскости разъема и удалена от нее на расстояние, не превышающее радиус внутренней формообразующей цилиндрической поверхности. Внутренняя поверхность штамподержателей, расположенная между пазами, и наружные поверхности вкладышей, расположенные между выступами, разделены зазором, не превышающим половины поля допуска на диаметр прессуемой трубы, в пределах которого возможны упругие перемещения вкладышей.

Перенос опорных контактных поверхностей с донной части вкладышей и штамподержателей на их выступы, расположенные под плоскостью разъема, позволяют улучшить схему напряженно-деформированного состояния системы "вкладыш - штамподержатель". Реакции опор на технологические нагрузки прессовой формовки при опирании вкладыша на штамподержатель по площадкам, вынесенным за пределы его стенок и удаленным от плоскости разъема на расстояние, не превышающее радиус внутренней формообразующей поверхности, улучшают схему нагружения, обусловливая снижение деформаций изгиба стенок вкладыша. В результате значения максимальных местных напряжений изгиба в стенках вкладыша снижаются многократно по сравнению с прототипом, до безопасного уровня.

Сопоставительный анализ с прототипом показывает, что заявленный штамповый инструмент отличается тем, что каждый вкладыш снабжен дополнительными выступами, а каждый из штамподержателей - соответствующими пазами. Их опорные поверхности приближены к плоскости разъема на расстояние, не превышающее радиус внутренней формообразующей поверхности вкладыша. При этом удаление остальных частей наружной поверхности вкладыша, расположенных между его выступами, от соответствующей внутренней поверхности штамподержателя обеспечивает между ними зазор, не превышающий половину поля допуска на прессуемую трубу.

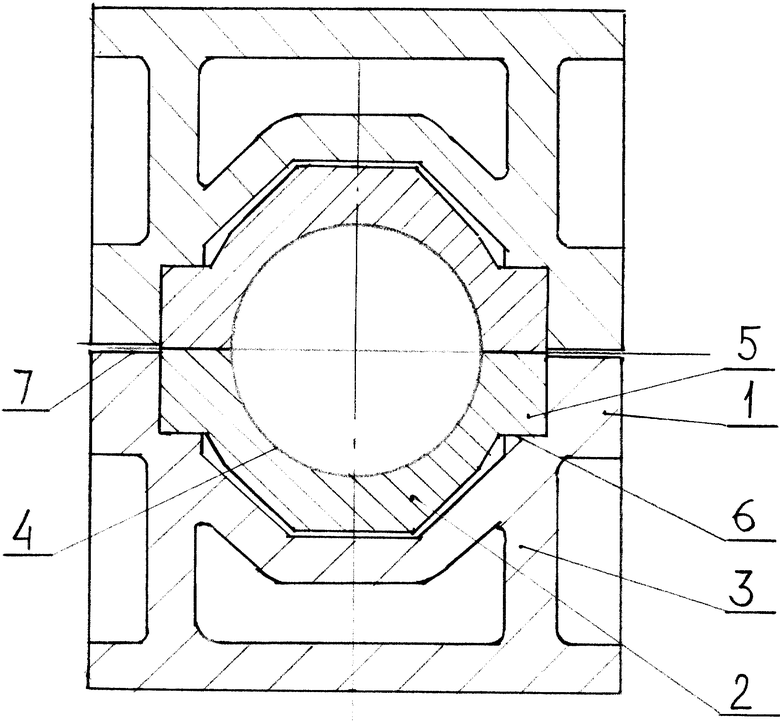

Изобретение поясняется чертежом, на котором представлено поперечное сечение предложенного штампового инструмента.

Штамповый инструмент содержит штамподержатель 1, включающий две симметричных детали корытообразного сечения, и комплект попарно симметричных вкладышей 2. Каждая из двух деталей штамподержателя имеет внутреннюю поверхность для размещения вкладышей, и пазы в области разъема. Каждый из комплекта парных симметричных вкладышей 2 имеет внутреннюю формообразующую цилиндрическую поверхность 4, поперечный размер которой соответствует диаметру формируемых труб, и наружную поверхность, ограниченную плоскостями, параллельными соответствующим внутренним поверхностям штамподержателя. Кроме того, каждый вкладыш имеет выступающие вдоль плоскости их разъема за пределы стенок части 5, именуемые выступами, сопряженные по опорным поверхностям 6 с соответствующими поверхностями пазов штамподержателя 1, удаленными от плоскости разъема 7 вкладышей 2 на величину, не превышающую радиус внутренней формообразующей цилиндрической поверхности.

При этом между остальными плоскостями, ограничивающими наружные поверхности вкладышей, и соответствующими внутренними поверхностями штамподержателя предусмотрены зазоры, составляющие половину поля допуска на диаметр формуемой трубы. В процессе формовки трубы свободная деформация стенок вкладышей под воздействием усилий прессования ограничивается указанным зазором, чем обеспечиваются необходимые показатели точности готовых изделий. Для обеспечения необходимой жесткости и прочности штамподержателя могут быть предусмотрены дополнительные продольные ребра 3, расположенные под опорными поверхностями вдоль комплекта вкладышей.

Перенос опорных поверхностей на выступы вкладышей улучшает схему напряженно-деформированного состояния как вкладышей, так и штамподержателей, обеспечивая многократное снижение (до 10 раз) значений местных напряжений до безопасного уровня. Таким образом, использование заявляемого изобретения позволяет существенно повысить эксплуатационную стойкость штампового инструмента. Кроме того снижение совместной деформации вкладыша и штамподержателя за счет уменьшения изгибающей нагрузки и выбор ограничивающих зазоров обеспечивает повышение точности размеров формируемых труб.

Библиографические данные

1. Ю. М. Матвеев, В.Л. Агре и др. Сварные трубы. М.: Металлургия, 1964 (с.136-138).

2. Патент GB 1412815, В 21 D 5/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВЫЙ ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ТРУБНОЙ ЗАГОТОВКИ ПРЕССОВОЙ ФОРМОВКОЙ | 2006 |

|

RU2340421C2 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| Способ изготовления прямошовных электросварных труб большого диаметра | 1990 |

|

SU1787614A1 |

| Валок для пилигримовой прокатки труб | 1980 |

|

SU917878A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Испытательный стенд для формовки трубы из листа конечной длины | 1986 |

|

SU1391752A1 |

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

Изобретение относится к области металлургического оборудования, в частности к конструкции штампового инструмента для прессовой штамповки прямошовных сварных труб большого диаметра. Каждый из парных вкладышей инструмента имеет выступы, а каждый из штамподержателей - соответствующие им пазы, совпадающие по двум опорным плоскостям, параллельным плоскости разъема и размещенным относительно нее на удалении, не превышающем радиус внутренней цилиндрической формообразующей поверхности. В результате значения максимальных местных напряжений в стенках вкладыша снижаются многократно, до безопасного уровня, что позволяет существенно повысить надежность штампового инструмента. 1 ил.

Штамповый инструмент для прессования труб большого диаметра, выполненный в виде двух симметрично установленных штамподержателей и размещенного в контакте с ними по опорным поверхностям комплекта разъемных сменных парных вкладышей, установленных с возможностью сопряжения с образованием внутренней цилиндрической формообразующей поверхности с осью, равноудаленной от опорных поверхностей, отличающийся тем, что на каждом из штамподержателей выполнены пазы, а на каждом из парных вкладышей - соответствующие им выступы, образующие опорные поверхности, при этом внутренняя поверхность штамподержателя и наружная поверхность вкладыша выполнена многогранной, каждая из опорных поверхностей парных вкладышей параллельна плоскости разъема и расположена от нее на расстоянии, не превышающем радиуса внутренней цилиндрической формообразующей поверхности, каждый из вкладышей установлен с возможностью упругого перемещения в пределах зазора, не превышающего половины поля допуска на диаметр прессуемой трубы и образованного между многогранной наружной поверхностью вкладыша и соответствующей внутренней многогранной поверхностью штамподержателя.

| Форсунка | 1987 |

|

SU1412815A1 |

| Штамп для изготовления изогнутых деталей | 1977 |

|

SU633640A1 |

| Штамп для формовки полуцилиндрических обечаек | 1987 |

|

SU1530294A1 |

| US 4373365, 15.02.1983 | |||

| Электрический соединитель | 1986 |

|

SU1345278A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ТЕПЛА НА ОТОПЛЕНИЕ В СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ | 2011 |

|

RU2485407C1 |

Авторы

Даты

2002-09-27—Публикация

2000-01-26—Подача