1

Изобретение относится к обработке металлов давлением и может быть применено в машиностроении для получения плоских кольцевых деталей из цилиндрических заготовок,

/Целью изобретения является обеспечение увеличения типоразмеров кольцевых деталей.

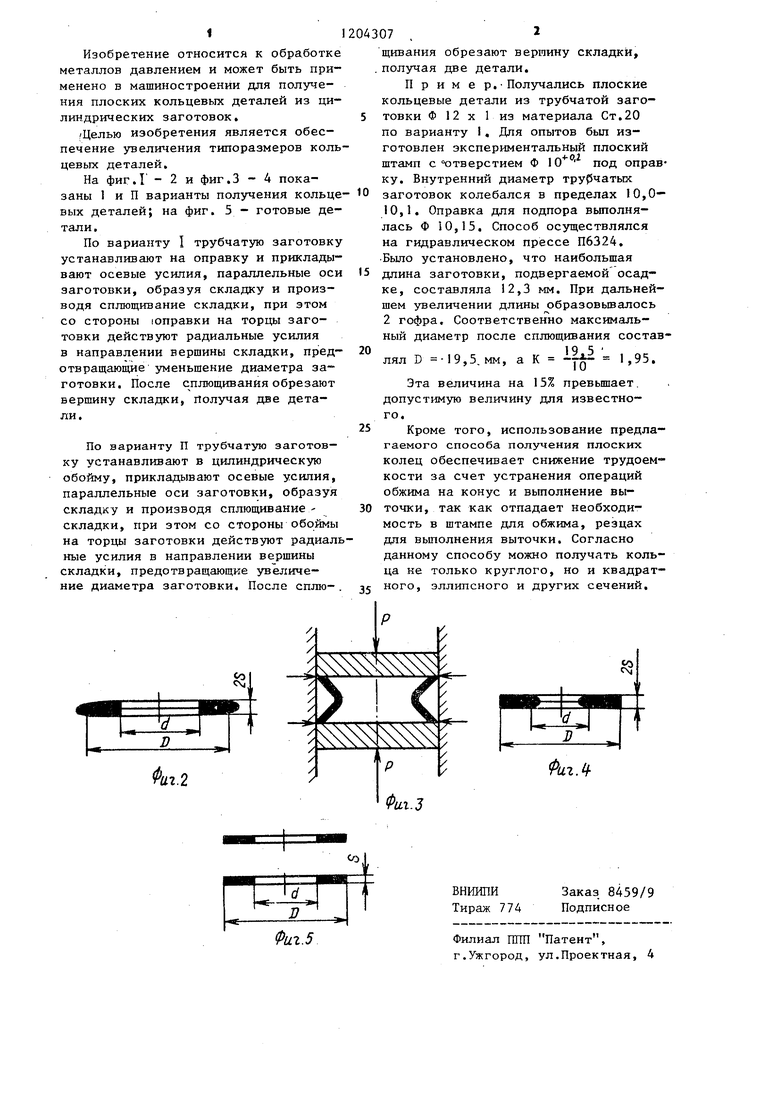

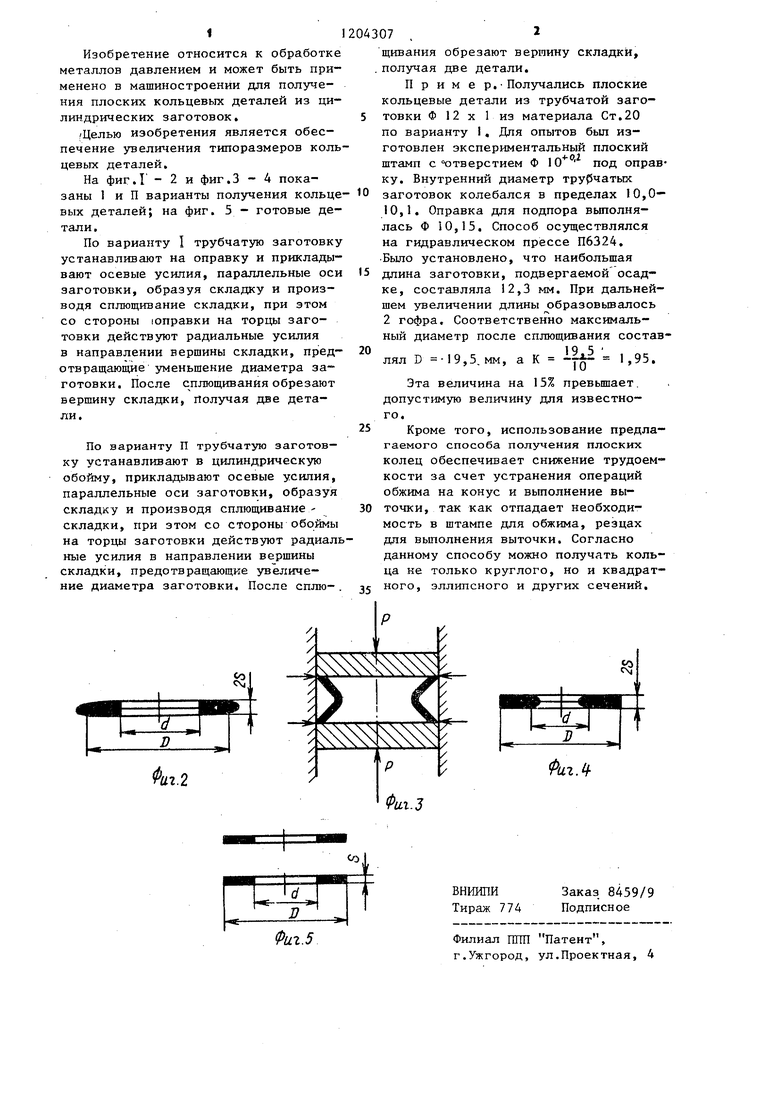

На фиг.1 - 2 и фиг.З - 4 показаны I и П варианты получения кольце вых деталей; на фиг. 5 - готовые детали.

По варианту I трубчатую заготовку устанавливают на оправку и прикладывают осевые усилия, параллельные оси заготовки, образуя складку и производя сплющивание складки, при этом со стороны юправки на торцы заготовки действуют радиальные усилия в направлении вершины складки, предотвращающие уменьшение диаметра заготовки. После сплющивания обрезают вершину складки, получая две детали.

По варианту П трубчатую заготовку устанавливают в цилиндрическую обойму, прикладывают осевые усилия, параллельные оси заготовки, образуя складку и производя сплющивание - складки, при этом со стороны обоймы на торцы заготовки действуют радиальные усилия в направлении вершины складки, предотвращающие увеличение диаметра заготовки. После сплю-

04307 .2

щивания обрезают вершину складки, . получая две детали.

Пример.- Получались плоские кольцевые детали из трубчатой заго- 5 товки Ф 12 X 1 из материала Ст.20 по варианту 1, Для опытов был изготовлен экспериментальный плоский штс1мп с отверстием Ф 10 под оправку. Внутренний диаметр трурчатых заготовок колебался в пределах 10,0- 10,1, Оправка для подпора выполнялась Ф 10,15, Способ осуществлялся на гидравлическом прессе П6324, Было установлено, что наибольшая длина заготовки, подвергаемой осадке, составляла 12,3 мм. При дальнейшем увеличении длины образовывалось 2 гофра. Соответственно максимальный диаметр после сплющивания состав10

15

К - 12x5

К - ,Q - 1,УЬ,

лял D -19,5. мм, а

Эта величина на 15% превьш1ает. допустимую величину для известного.

Кроме того, использование предлагаемого способа получения плоских колец обеспечивает снижение трудоемкости за счет устранения операций обжима на конус и вьтолнение выточки, так как отпадает необходимость в штампе для обжима, резцах для выполнения выточки. Согласно данному способу можно получать кольца не только круглого, но и квадрат- ного, эллипсного и других сечений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических полых деталей | 1990 |

|

SU1798028A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Устройство для раздачи труб | 1978 |

|

SU733806A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Способ формовки полых трубчатых заготовок | 1990 |

|

SU1761344A1 |

| Неразъемное соединение трубопроводов из разнопородных материалов и способ его сборки | 1980 |

|

SU1009570A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

ФагЛ

иг.5

вниши

Тираж 774

Заказ 8459/9 Подписное

Филиал ПШТ Патент, г.Ужгород, ул.Проектная, 4

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ДИСКОВ | 0 |

|

SU383501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЕЦ | 0 |

|

SU277707A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-15—Публикация

1983-11-29—Подача