Изобретение относится к машиностроению и может быть использовано при изготовлении отводов различных трубопроводных систем в машиностроении, а также в системах тепловодогазоснабжения в строительстве.

Известно устройство для гибки трубчатых элементов трубопроводов, включающее разъемную матрицу, два силовых цилиндра с рабочим и подпорным штоками, гибкую оправку и подвижную среду в виде гранулированного полиуретана [1, с.151-155].

Недостатком известного устройства является большая себестоимость изготовления изогнутых элементов трубопроводов, обусловленная тем, что для осуществления процесса необходим специализированный пресс типа ПГФП 20/100, имеющий два равнозначных по мощности силовых привода, работающих встречно и имеющих большой ход, а также необходим мощный привод для предотвращения раскрытия стыка полуматриц.

Известен трубогибочный станок для гибки труб методом наматывания, включающий ведомое зубчатое колесо с закрепленными на нем гибочным диском и вкладышем, диаметр рабочей полости которого равен наружному диаметру трубчатой заготовки, ползун, направляющую балку, дорн и привод вращения колеса [2, с.66-72].

Этот станок является наиболее близким по технической сущности к заявленному изобретению.

Недостатком известного трубогибочного станка являются ограниченные технологические возможности, обусловленные тем, что методом наматывания возможно изготовить только изогнутые элементы трубопроводов с внутренним радиусом гиба центрального торовидного участка, в полтора-два раза превышающим диаметр трубчатой заготовки. При изгибе на меньшие радиусы изогнутые элементы трубопроводов не пригодны для применения из-за брака, связанного с овализацией сечения, разрывом на наружной растягиваемой части или гофрообразованием на внутренней сжатой части формообразуемого элемента трубопровода.

Технической задачей, на решение которой направлено изобретение. является расширение технологических возможностей известного станка путем устранения овализации, гофрообразования и трещин при изготовлении крутоизогнутых элементов трубопроводов с внутренним радиусом гиба, равным одной-трем толщинам исходной трубчатой заготовки.

Технический результат, получаемый при осуществлении предлагаемого изобретения, заключается в расширении номенклатуры деталей, изготавливаемых методом гибки без нагрева.

Для решения поставленной задачи известный трубогибочный станок, содержащий раму, вкладыш, диаметр рабочей полости которого равен наружному диаметру трубчатой заготовки, привод вращения вкладыша относительно оси гиба, ползун, направляющую балку и дорн, снабжен установленным внутри вкладыша дополнительным ложкообразным дорном, опорой на дорне и пружиной сжатия, установленной между торцем ползуна и опорой на дорне, закрепленным на раме силовым гидроцилиндром, шток которого соединен с дорном.

Трубогибочный станок может быть снабжен установленным на вкладыше гидроцилиндром, шток которого соединен с ложкообразным дорном. Привод вращения вкладыша относительно оси гиба выполнен в виде установленного на раме ведомого зубчатого колеса с приводом его вращения, а вкладыш неподвижно закреплен на ведомом зубчатом колесе.

Трубогибочный станок может быть выполнен с закрепленной на ведомом зубчатом колесе дополнительной балкой с направляющими, установленным на дополнительной балке силовым гидроцилиндром, шток которого соединен с дополнительным ложкообразным дорном, опорой на дополнительном ложкообразном дорне, пружиной сжатия, установленной между торцевой плоскостью вкладыша и упомянутой опорой на дополнительном ложкообразном дорне, а вкладыш установлен с возможностью возвратно-поступательного перемещения на направляющих упомянутой дополнительной балки, что обеспечивает одинаковые условия деформирования концевых скошенных участков трубчатой заготовки.

Привод вращения вкладыша относительно оси гиба может быть также выполнен в виде гидроцилиндра, шарнирно закрепленного на раме под углом к оси ползуна. В этом случае гидропривод используется для осевого сжатия и для изгиба.

В известном трубогибочном станке реализуется схема чистого изгиба, что, как указывалось выше, ограничивает технологические возможности.

Предлагаемые технические решения позволяют трансформировать трубчатую заготовку, торец которой скошен с одной стороны или с двух сторон, в крутоизогнутый отвод (угольник) по схеме стесненного изгиба с осевым подпором, близкой к реализуемой на прессе ПГФП-20/100 [1, с.151-155].

Схема стесненного изгиба с осевым подпором, реализуемая на предлагаемом трубогибочном станке, имеет следующие отличия от схемы стесненного изгиба, реализуемой на прессе ПГФП-20/100:

а) силы трения между трубчатой заготовкой и оснасткой действуют только на цилиндрическом участке заготовки, контактирующем с полостью ползуна, и площадь этого участка по ходу процесса уменьшается, а на прессе ПГФП-20/100 силы трения действуют по всей поверхности трубчатой заготовки на всем протяжении процесса деформирования;

б) нет активного давления текучей среды (полиуретана) по всей поверхности трубчатой заготовки на всем протяжении процесса деформирования;

в) силы трения между поверхностью ложкообразного дорна и заготовкой являются полезными и способствуют деформации.

Поэтому использование в промышленности предлагаемого трубогибочного станка позволит при меньших трудовых и энергетических затратах и большей производительности превысить технологические возможности известного трубогибочного оборудования.

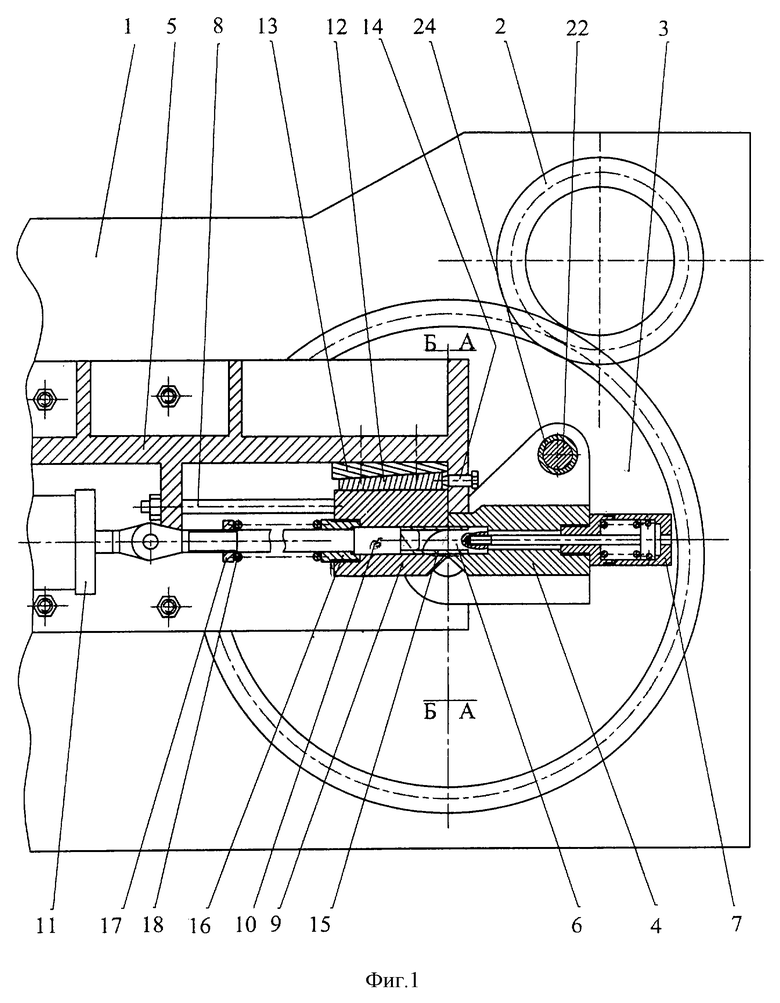

На фиг. 1 - трубогибочный станок в положении перед началом гибки (вид сверху).

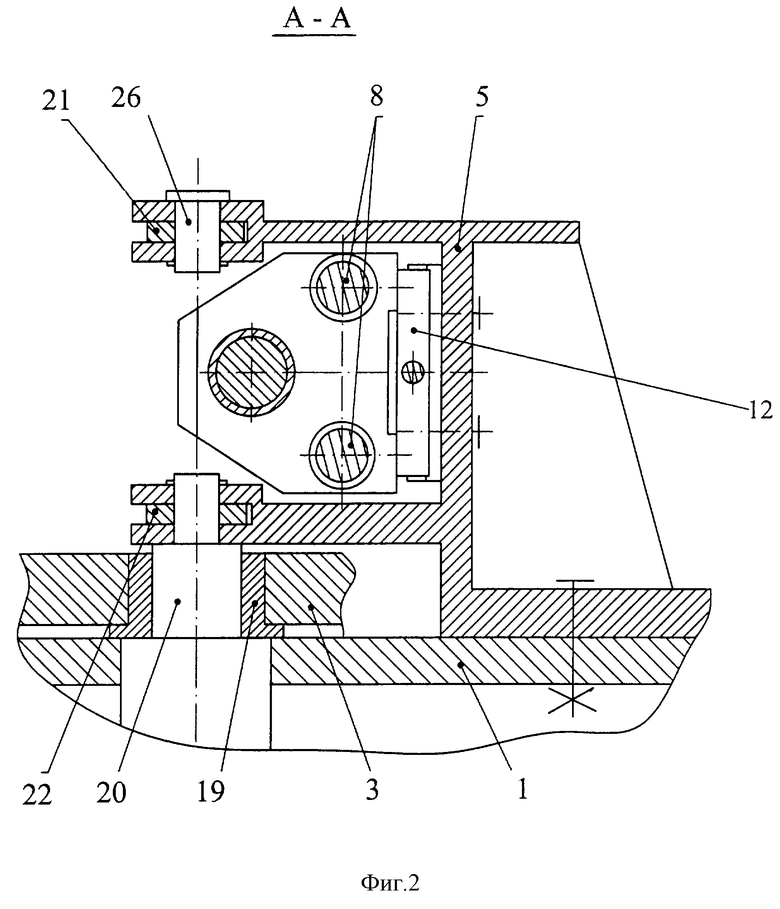

На фиг.2 - разрез А-А на фиг.1.

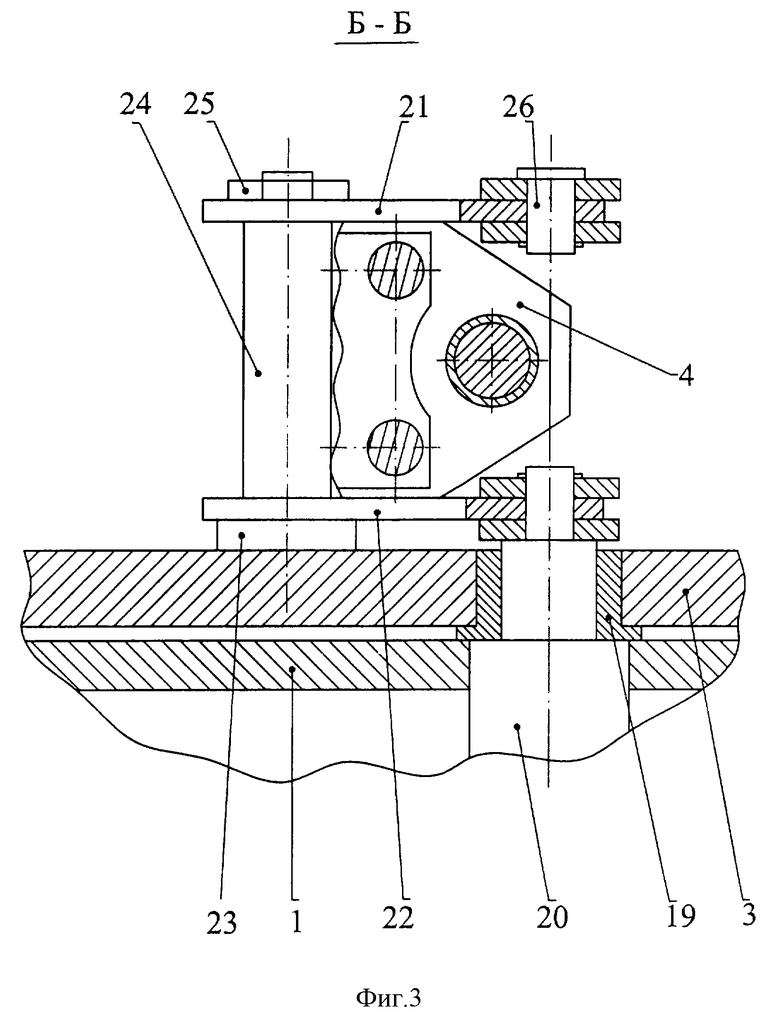

На фиг.3 - разрез Б-Б на фиг.2.

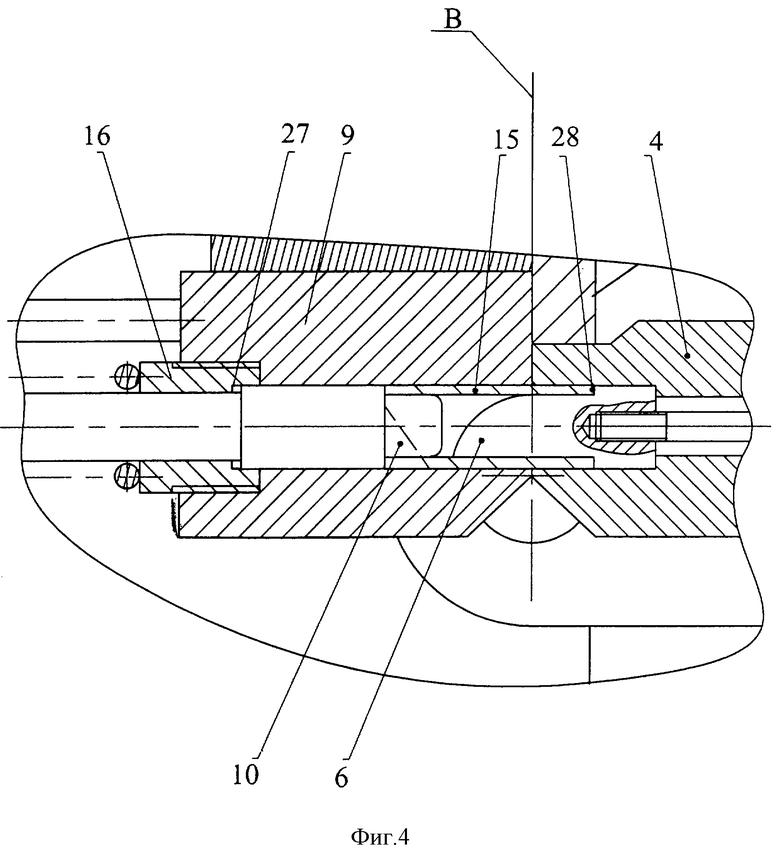

На фиг.4 - исходное положение дорнов и заготовки перед началом гибки.

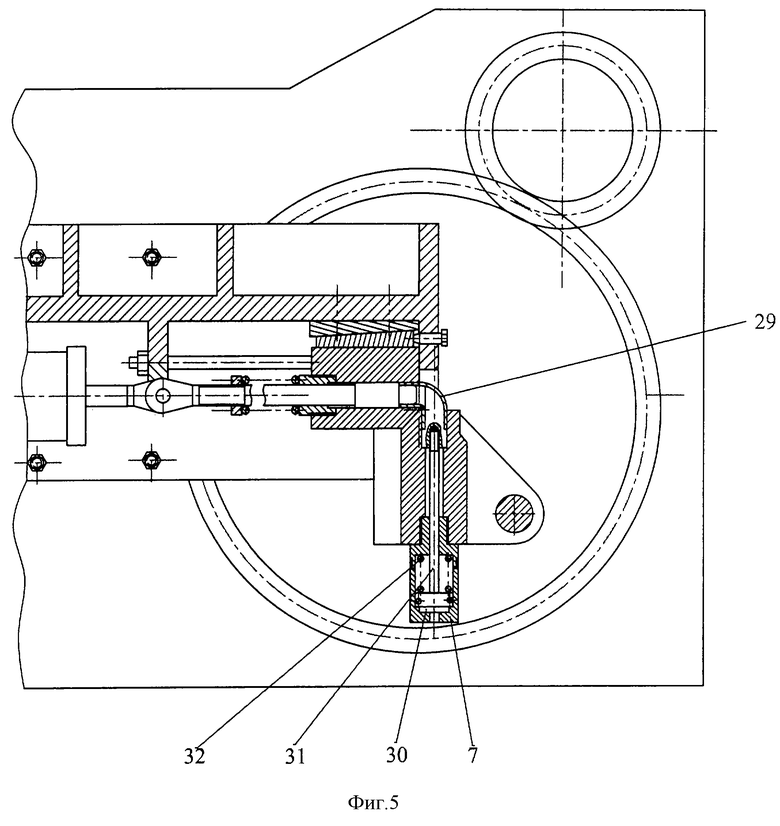

На фиг.5 - трубогибочный станок в момент завершения гибки (вид сверху).

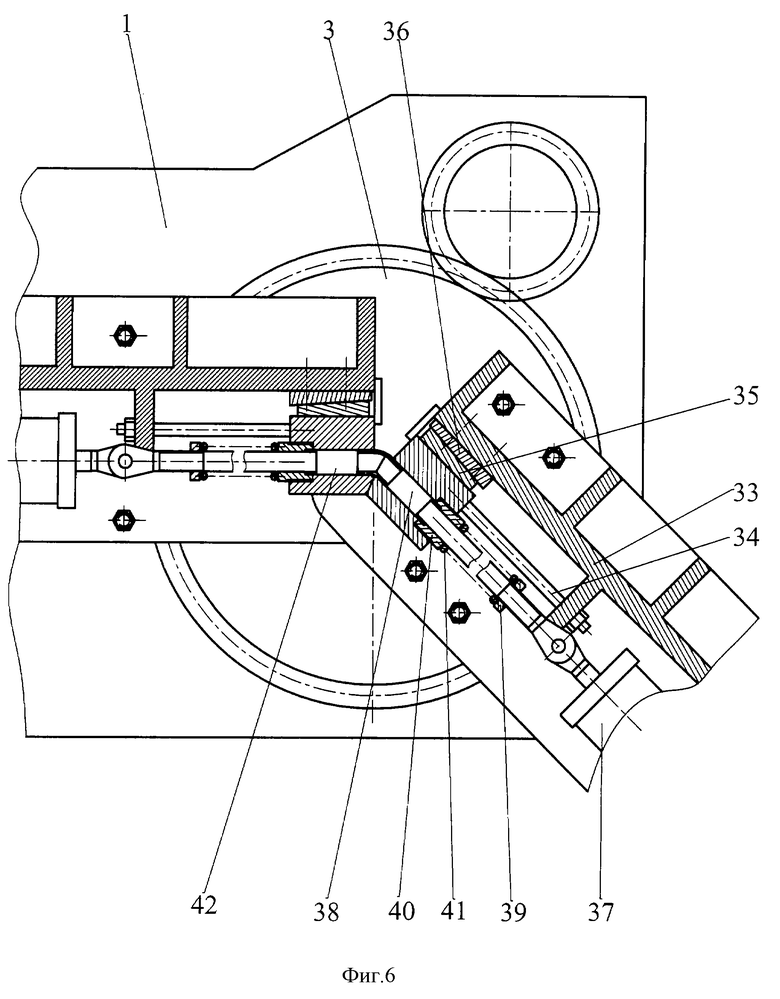

На фиг.6 - вариант трубогибочного станка с подвижным вкладышем в момент завершения гибки на 45o (вид сверху).

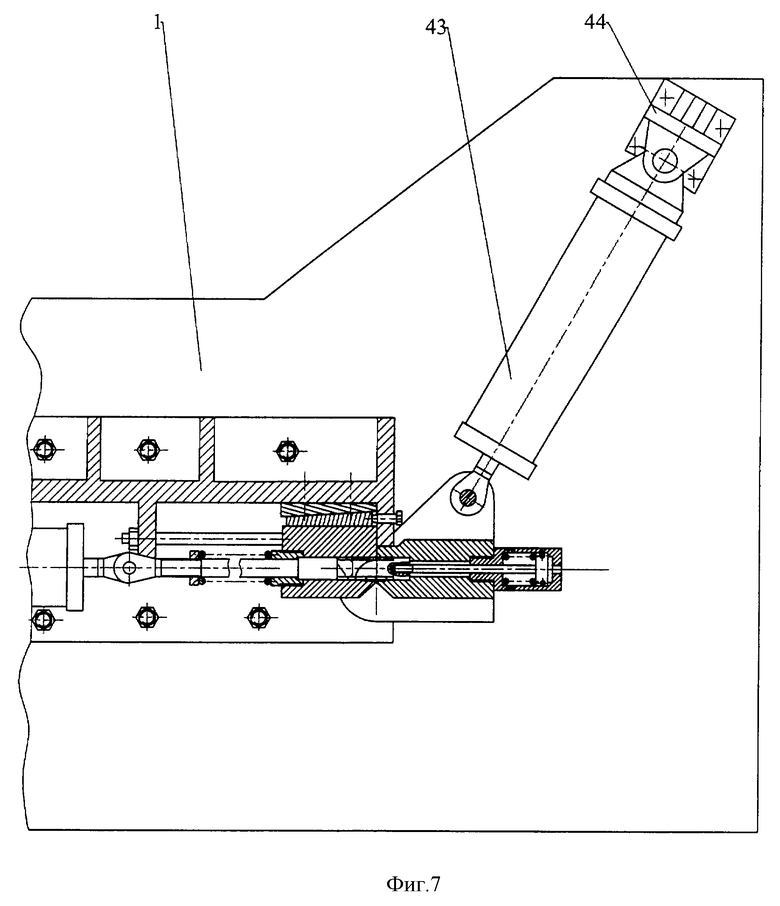

На фиг.7 - вариант трубогибочного станка с приводом вкладыша от гидроцилиндра (вид сверху).

Трубогибочный станок состоит из следующих конструктивных элементов. На раме 1 установлено ведущее зубчатое колесо 2, ведомое зубчатое колесо 3 с неподвижно закрепленным на нем вкладышем 4, направляющая балка 5, привод вращения зубчатого колеса 2 (не показан).

В рабочей полости вкладыша 4 установлен ложкообразный дорн 6, он соединен со штоком гидроцилиндра 7 и имеет возможность возвратно-поступательного движения при удалении детали из полости вкладыша 4 после гибки.

На направляющих колонках 8 направляющей балки 5 установлен ползун 9, он имеет возможность возвратно-поступательного движения. В рабочей полости ползуна 9 установлен цилиндрический дорн 10, который имеет возможность возвратно-поступательного движения и шарнирно соединен со штоком силового гидроцилиндра 11. В крайнем правом положении ползун 9 опирается на подвижную клиновую пластину 12, а через нее на неподвижную клиновую пластину 13 и стенку направляющей балки 5. Регулировку зазора между ползуном 9 и подвижной клиновой пластиной 13 осуществляют винтом 14. Клиновые пластины 12 и 13 служат для передачи изгибающего момента при гибке от ползуна 9 на стенку балки 5 без нагружения направляющих 8.

Диаметры рабочих полостей вкладыша 4 и ползуна 9 одинаковы и соответствуют наружному диаметру трубчатой заготовки 15 (с учетом плюсового допуска на диаметр последней).

На торце ползуна 9 установлена на резьбе втулка 16, а на цилиндрическом дорне 10 установлена гайка 17, являющаяся второй опорой пружины сжатия 18.

Ведомое зубчатое колесо 3 вращается на подшипнике скольжения 19, расположенном на оси 20, закрепленной на раме 1(см. фиг.2). Вкладыш 4, жестко соединенный с опорными пластинами 21 и 22, закреплен на оси 23 ведомого колеса 3 с помощью распорной втулки 24 гайкой 25.

Направляющая балка 5 и вкладыш 4 соединены шарнирно по схеме "ухо-вилка" концом оси 20 и осью 26. Центр гибки трубчатой заготовки совпадает с осью симметрии осей 20 и 26. На вкладыше 4 и ползуне 9 со стороны оси вращения 20 ведомого зубчатого колеса 3 выполнены скосы под углом, равным половине угла гиба.

Предлагаемое устройство работает следующим образом. Исходное положение вкладыша 4 соответствует положению, показанному на фиг.1. Первоначально отводят ползун 9 в крайнее левое положение. Для этого подают давление жидкости в штоковую полость силового гидроцилиндра 11 (не показана), и происходит втягивание штока вместе с дорном 10. Пружина сжатия 18 разжимается, удерживая ползун 9 в крайнем правом положении. Затем дорн 10 при движении своими выступами упирается в торец 27 втулки 16 (фиг.4) и в дальнейшем движется назад вместе с ползуном 9. При достижении штоком силового гидроцилиндра 11 своего крайнего положения отключается гидрораспределитель (не показан), и шток останавливается.

Установка готова к работе.

Вводят заготовку в полость ползуна 9 и выставляют ее скошенную часть относительно плоскости гибки. Затем подают жидкость в поршневую полость силового гидроцилиндра 11 (не показана), и шток вместе с цилиндрическим дорном 10 и ползуном 9 движется вправо. При достижении ползуном плоскости В (фиг.4) стенки направляющей балки 5 он останавливается. Шток силового гидроцилиндра 11 вместе с дорном 10 продолжают движение вправо, сжимают пружину 18, затем задвигают заготовку 15 в рабочую полость вкладыша 4 до упора в выступы 28 ложкообразного дорна 6. Происходит рост давления жидкости в поршневой полости силового гидроцилиндра 11 до срабатывания предохранительного клапана (не показан). Затем включают привод вращения ведущего колеса 2 (не показан), который в свою очередь вращает ведомое зубчатое колесо 3 вместе с закрепленным на нем вкладышем 4. Происходит процесс изгиба трубчатой заготовки 15 под воздействием осевой нагрузки от силового гидроцилиндра 11, передаваемой через выступы цилиндрического дорна 10, и изгибающего момента от привода, передаваемого на вкладыш 4 через ось 23 колеса 3, и ее трансформация в крутоизогнутый угольник 29 (фиг.5).

В момент достижения, заданного угла гибки отвода срабатывает конечный выключатель, включается тормозное устройство станка (не показаны), и фиксируется конечное положение колеса 3 вместе с вкладышем 4 и отформованным угольником 29.

Подают давление жидкости в штоковую полость гидроцилиндра 11 (не показана), шток вместе с дорном 10 выдвигается из угольника 29, пружина 18 ослабляется, ползун 9 стоит на месте. В момент, когда выступы дорна 10 упрутся в торец 27 на втулке 16, ползун начинает движение влево вместе с дорном 10 до достижения крайнего левого положения. Подают давление в поршневую полость 30 гидроцилиндра 7, и шток 31 вместе с ложкообразным дорном 6 выталкивают угольник 29 из рабочей полости вкладыша 4. Снимают угольник 29 с ложкообразного дорна 6 и соединяют поршневую полость гидроцилиндра 7 с баком (не показан). Шток 31 гидроцилиндра 7 вместе с дорном 6 под воздействием пружины 32 возвращается в исходное положение.

Включают реверс привода, колесо 3 вместе с вкладышем 4 возвращается в исходное положение, по достижении которого, срабатывает концевой выключатель (не показан), и колесо вместе с вкладышем 4 фиксируется в исходном положении. Станок готов к работе. Устанавливают новую заготовку и процесс продолжают.

Вариант станка, показанный на фиг.6, позволяет гнуть заготовку, торцы которой скошены с двух сторон. В этом варианте на колесо 3 устанавливают дополнительную балку 33 с направляющими 34. На вкладыше 4, аналогично ползуну 9, выполнены отверстия (не показаны), в которые вставлены колонки (не показаны), позволяющие совершать вкладышу 4 возвратно-поступательные движения по направляющим 34. Между вкладышем 4 и дополнительной балкой 33 установлены две клиновые пластины: одна подвижная 35, другая неподвижная 36. Они также служат для передачи изгибающего момента от колеса 3 через дополнительную балку 33, вкладыш 4 на трубчатую заготовку 15. На дополнительной балке 33 закреплен гидроцидиндр 37, шток которого шарнирно связан с ложкообразным дорном 38, между фланцем 39, выполненным на ложкообразном дорне 38, и торцем гайки 40, закрепленной на вкладыше 4, установлена пружина 41. Рабочую часть дорна 42 для этого варианта станка необходимо выполнить аналогичной рабочей части дорна 38.

Другой вариант устройства отличается приводом для вкладыша. Здесь передачу изгибающего момента на вкладыш и его разворот относительно оси вращения осуществляют цилиндром 43, закрепленным на раме кронштейном 44. Крепление гидроцилиндра с вкладышем и на кронштейне шарнирное.

Пример конкретного выполнения. Изготовлен и испытан трубогибочный станок для изготовления угольников Ду25 из сварной водогазопроводной трубы по ГОСТ 3262-75. Наружный диаметр трубы Дн=33,5•10-3м, толщина стенки 2,8•10-3м. Размер заготовки 98•10-3 м, угол скоса 32o. После формообразования и подрезки торцев получили угольник с двумя цилиндрическими участками длиной, равной 25•10-3, внутренний радиус угольника составил 3•10-3м. Утонение стенки не превышало 15-20%.

Использованная литература

1. Сапожников В.М. и др. Интенсификация технологических процессов формообразования деталей из труб. М: Машиностроение, 1995, 176 с., ил.

2. Горелик Б.А. Гибка труб судовых систем. Л: Судостроение, 1981, 168 с. , ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Способ получения плоских кольцевых деталей из трубчатых заготовок | 1983 |

|

SU1204307A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

Изобретение относится к машиностроению и может быть использовано для изготовления отводов. Трубогибочный станок содержит раму, вкладыш, диаметр рабочей полости которого равен наружному диаметру трубчатой заготовки, привод вращения вкладыша относительно оси гиба, ползун, направляющую балку и дорн. Внутри вкладыша установлен дополнительный ложкообразный дорн. На дорне имеется опора, пружина сжатия установлена между торцем ползуна и опорой на дорне. На раме закреплен силовой гидроцилиндр, шток которого соединен с дорном. На вкладыше установлен гидроцилиндр, шток которого соединен с ложкообразным дорном. Привод вращения вкладыша относительно оси гиба может быть выполнен в виде установленного на раме ведомого зубчатого колеса с приводом его вращения. В этом случае вкладыш может быть неподвижно закреплен на ведомом зубчатом колесе. В другом случае выполнения вкладыш установлен с возможностью возвратно-поступательного перемещения в направляющих дополнительной балки, закрепленной на ведомом зубчатом колесе. Привод вращения вкладыша относительно оси гиба может быть выполнен в виде гидроцилиндра, шарнирно закрепленного на раме под углом к оси ползуна. Расширяются технологические возможности. 5 з.п.ф-лы, 7 ил.

| ГОРЕЛИК Б.А | |||

| Гибка труб судовых систем | |||

| - Л.: Судостроение, 1981 с.66-72 | |||

| Устройство для гибки труб | 1984 |

|

SU1274803A1 |

| Трубогибочный станок | 1982 |

|

SU1189534A1 |

| GB 1137996, 30.09.1966 | |||

| ПРИГОДНЫЕ ДЛЯ ПОВТОРНОГО ДИСПЕРГИРОВАНИЯ В ВОДЕ ГРАНУЛЫ, СОДЕРЖАЩИЕ АКТИВНОЕ ВЕЩЕСТВО В ЖИДКОМ ВИДЕ | 1999 |

|

RU2218363C2 |

Авторы

Даты

2003-09-27—Публикация

2001-11-19—Подача