Изобретение относится к области машиностроения и может быть использовано непосредственно для восстановления изношенных деталей бетоносмесителя.

Известен способ подготовки к восстановлению изношенных деталей машин и механизмов, который может быть использован и для деталей бетоносмесителя, включающий сортировку деталей на негодные и подлежащие восстановлению, их очистку, контроль отклонений от номинальных размеров и выбор оптимального процесса восстановления (см. , например: Черноиванов В.И. Восстановление деталей машин. - М.: ГОСНИТИ, 1995. 278 с.). Недостатками известного способа подготовки к восстановлению изношенных деталей являются его высокие трудоемкость и металлоемкость, длительное время процесса восстановления.

В основу изобретения поставлена задача снижения материальных затрат, трудоемкости, времени на подготовку к восстановлению деталей, повышение качества восстановленных деталей.

Поставленная задача решается тем, что в способе подготовки к восстановлению изношенных деталей бетоносмесителя, который заключается в сортировке деталей на негодные и подлежащие восстановлению, их очистке, контроле отклонений от номинальных размеров и выборе оптимального процесса восстановления, детали, подлежащие восстановлению, сортируют по геометрическим размерам и конфигурации на категории сложности, в первую из которых включают плоскоспиральные детали с износом, составляющим 2,66-4,0% по ширине и 10,0-11,55% по толщине от их номинальных размеров, во вторую - детали разнопеременной пространственной формы с износом, составляющим 4,0-5,34% по ширине и 11,55-13,1% по толщине от их номинальных размеров, а в третью - плоские детали, износ которых составляет 5,34-6,68% по ширине и 13,1-14,65% по толщине от их номинальных размеров, а процесс восстановления для любой из них выбирают единым с установленной категорией сложности.

Способ подготовки к восстановлению изношенных деталей бетоносмесителя осуществляют следующим образом.

Проводят разборку агрегатов и узлов бетоносмесителя на отдельные детали с их очисткой и последующим контролем, сортировкой на негодные и подлежащие восстановлению. При отборе деталей, подлежащих восстановлению, их сортируют по геометрическим размерам и конфигурации на три категории сложности - плоскоспиральные, разнопеременной пространственной формы и плоские. Причем для плоскоспиральных деталей износ по ширине должен составлять 2,66-4,0%, по толщине 10,0-11,55% от номинальных размеров. Для деталей разнопеременной пространственной формы износ по ширине должен составлять 4,0-5,34%, по толщине 11,55-13,1% от номинальных размеров. Для плоских деталей износ по ширине должен составлять 5,34-6,68%, по толщине 13,1-14,65% от номинальных размеров.

Износ всех деталей по длине не учитывается, поскольку он минимален для деталей данного вида оборудования.

Комплектование различных по конфигурации восстанавливаемых деталей и в зависимости от указанных пределов износа, установленных на основании экспериментальных исследований, позволяет выбрать единый способ восстановления деталей по любой из трех категорий сложности.

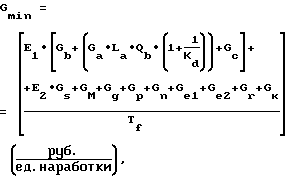

После подготовки деталей к восстановлению производят выбор оптимального способа восстановления изношенных деталей, который определяют исходя из минимума удельных затрат по предложенной целевой функции:

где Gmin - критерий оптимизации, определяющий минимальные удельные затраты при восстановлении изношенных деталей, (руб./ед. наработки);

Е1 - коэффициент эффективности;

Gb - стоимость оборудования и оснастки, руб.;

Ga - стоимость 1 т. км при транспортировке оборудования, руб./т. км;

La - расстояние транспортировки оборудования, км;

Qb - масса транспортируемого оборудования и оснастки, т;

Кd - коэффициент выхода годных деталей в процессе восстановления;

Gc - стоимость монтажных и пусконаладочных работ по установке оборудования, руб.;

Е2 - коэффициент амортизации (E2=N2/100, где Na - норма амортизационных отчислений, %);

Gs - капитальные затраты на производственные помещения, руб. (Gs=Sp•Ps, где Sp - производственная площадь, используемая для восстановления изношенных деталей, м2; Рs - стоимость 1 м2 производственной площади, руб./м2);

Gм - затраты на материалы при восстановлении изношенных деталей, руб.

(Gм= М•Pм, где М - расход материалов на восстановление деталей, кг; Pм - стоимость 1 кг материала, руб./кг);

Gg - затраты электроэнергии на технологический процесс восстановления деталей, руб. (Gg=W•Pw, где W - расход электроэнергии на восстановление деталей, кВт•ч, Рw - стоимость одного кВт•ч энергии, руб./кВт•ч);

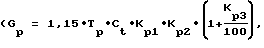

Gp - затраты на заработную плату, руб.  где Тр - трудоемкость работ по восстановлению изношенных деталей, час; Ct - часовая тарифная ставка производственных рабочих при восстановлении изношенных деталей, руб./час; Кp1 - коэффициент, учитывающий доплаты к основной заработной плате производственных рабочих (зависит от ремонтной технологичности восстановления изношенных деталей); Кp2 - зональный (районный) коэффициент к заработной плате; Кp3 - установленный Правительством Российской Федерации процент начислений);

где Тр - трудоемкость работ по восстановлению изношенных деталей, час; Ct - часовая тарифная ставка производственных рабочих при восстановлении изношенных деталей, руб./час; Кp1 - коэффициент, учитывающий доплаты к основной заработной плате производственных рабочих (зависит от ремонтной технологичности восстановления изношенных деталей); Кp2 - зональный (районный) коэффициент к заработной плате; Кp3 - установленный Правительством Российской Федерации процент начислений);

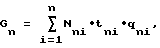

Gn - затраты на механическую обработку перед восстановлением и после восстановления деталей, руб. ( где Nni - количество обрабатываемых деталей; tni - трудоемкость обработки деталей перед восстановлением и после восстановления, час; qni - стоимость 1 часа работы производственного рабочего соответствующего разряда, руб./час);

где Nni - количество обрабатываемых деталей; tni - трудоемкость обработки деталей перед восстановлением и после восстановления, час; qni - стоимость 1 часа работы производственного рабочего соответствующего разряда, руб./час);

Ge1 - затраты на экологические мероприятия, руб. (Ge1=Vq•Pv, где Vq - объем загрязненного воздуха, м3; Рv - стоимость утилизации и обезвреживания 1 м3 экологически вредных веществ в воздушной среде, руб./ м3);

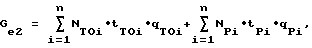

Ge2 - затраты на техническое обслуживание и ремонт оборудования, руб.

(

где NTОi, NPi - количество i-х видов технических обслуживаний и ремонтов соответственно;

tTOi, tPi - трудоемкость i-го вида технического обслуживания и ремонта соответственно, час; qTOi, qPi - стоимость одного часа работы по i-му виду технического обслуживания и ремонта производственного рабочего соответствующего разряда, руб./час);

Gr - затраты от простоя машины по причине восстановления, руб.

(Gr=T•PT, где T - время простоя машины по причине восстановления, ч;

PT - стоимость одного часа простоя, руб./ч);

GK - затраты при восстановлении деталей, зависящие от конфигурации (категории сложности) изношенных деталей и величины износа, руб. (учитываются разрядом рабочих, восстанавливающих изношенные детали различной конфигурации);

Тf - фактический ресурс восстановленной детали.

Целевая функция позволяет максимально учитывать затраты при организации выбора способа восстановления изношенных деталей и анализировать их по частям (составляющим), что, в свою очередь, позволяет целенаправленно управлять производственными и технологическими процессами восстановления, а также обосновать способ восстановления изношенных деталей с минимальными удельными затратами.

Размерности, выраженные в тоннах и километрах, взяты с учетом того, что масса транспортируемого груза и дальность его перемещения согласно действующим нормам указываются в этих размерностях.

Данный способ подготовки к восстановлению изношенных деталей позволяет, прежде всего, снизить удельные затраты, трудоемкость восстановления, время на восстановление деталей, определить конкретный технологический процесс восстановления изношенных деталей, вид оборудования и тем самым повысить качество восстановленных деталей.

Восстановление изношенных деталей в любом случае приводит к простою машины, что несомненно отразится на затратах по причине восстановления Gr.

При восстановлении рабочих органов - лопаток бетоносмесителя одними из основных технологических операций являются подготовка поверхности деталей и дефектовка изношенных деталей.

У существующих конструкций бетоносмесителей рабочие органы - лопатки имеют различные геометрические размеры, конфигурации и соответственно различный износ рабочих поверхностей. Поэтому подготовка изношенных лопаток бетоносмесителя и дефектовка различных конфигураций к восстановлению будет иметь и различную трудоемкость, что соответственно скажется на затратах. То же можно сказать и об операции восстановления изношенных лопаток бетоносмесителя в зависимости от их геометрических размеров и конфигурации.

Отличительной особенностью предлагаемого способа подготовки к восстановлению изношенных деталей является то, что введены понятия категории сложности в зависимости от конфигурации восстанавливаемых деталей и степени их износа. От конфигурации деталей зависят трудоемкость их восстановления, сложность ремонтно-технологического оборудования и квалификация рабочих, являющиеся одними из основных показателей ремонтной технологичности восстановления изношенных деталей.

Ремонтная технологичность деталей характеризуется приспособленностью деталей к восстановлению утраченной работоспособности. На ремонтную технологичность деталей влияют как конструктивные (конфигурация), так и технологические особенности, степень износа и повреждения. Категории сложности изношенных деталей и величина износа будут оказывать значительное влияние на процесс восстановления деталей, что, в свою очередь, непосредственно скажется на затратах GK, учитывающихся разрядом производственных рабочих, восстанавливающих детали различной конфигурации.

На основе исследований конструкций, формы, геометрических параметров и величины износа предложены три категории сложности лопаток бетоносмесителей, которые подразделяются на три категории трудоемкости подготовки к восстановлению и восстановлению.

Первая категория трудоемкости подготовки и восстановления лопаток бетоносмесителя принята за единицу (1,0) и составляет 2 чел.-час. Вторая категория трудоемкости подготовки и восстановления лопаток бетоносмесителя составляет 1,25, что соответствует 2,5 чел.-час. Третья категория трудоемкости подготовки и восстановления изношенных лопаток бетоносмесителя составляет 1,5, что соответствует 3,0 чел.-час.

Величины трудоемкости подготовки и восстановления изношенных лопаток получены на основе экспериментального выполнения указанных работ.

Кроме того, предлагается очищать воздушную среду от экологически вредных веществ, возникающих в процессе восстановления деталей плазменным напылением покрытий с последующим их оплавлением, так как в процессе оплавления выделяются вредные вещества, содержащие тяжелые металлы, что требует дополнительных затрат Ge1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕМПЕРАТУРНЫХ ВОЗДЕЙСТВИЙ НА ТОРМОЗНОЕ КОЛЕСО ПОДВИЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2327967C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЛОПАТОК БЕТОНОСМЕСИТЕЛЯ | 2008 |

|

RU2362661C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2272703C2 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2228247C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ И АВАРИЙНЫХ ПОСТЕЛЕЙ РАЗЪЕМНЫХ КОРПУСОВ ПОДШИПНИКОВ | 2008 |

|

RU2395378C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК РОТОРОВ ТУРБОКОМПРЕССОРОВ | 2002 |

|

RU2214897C2 |

| Способ гальваноконтактного восстановления металлических деталей и инструмент для выглаживания и раскатки слоев гальванического покрытия | 2021 |

|

RU2778809C1 |

| Способ восстановления изношенной поверхности цилиндрических полых деталей | 1981 |

|

SU1011340A1 |

| ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 1999 |

|

RU2198755C2 |

Изобретение относится к области машиностроения и может быть использовано, в частности, при ремонте изношенных деталей бетоносмесителя. Способ подготовки к восстановлению изношенных деталей бетоносмесителя заключается в сортировке деталей на негодные и подлежащие восстановлению. Сортировка деталей, подлежащих восстановлению, производится как по геометрическим размерам, так и по конфигурации с их разбивкой на три категории сложности с учетом при этом износа деталей. Категории сложности зависят от пространственной формы деталей. Выбор оптимального процесса восстановления деталей определяется по приведенной зависимости. Снижаются материальные затраты, трудоемкость, длительность процесса восстановления при повышении качества восстановленных деталей.

Способ подготовки к восстановлению изношенных деталей бетоносмесителя, включающий сортировку деталей на негодные и подлежащие восстановлению, их очистку, контроль отклонений от номинальных размеров, и выбор оптимального процесса восстановления, отличающийся тем, что детали, подлежащие восстановлению, сортируют по геометрическим размерам и конфигурации на категории сложности, в первую из которых включают плоскоспиральные детали с износом, составляющим 2,66-4,0% по ширине и 10,0-11,55% по толщине от их номинальных размеров, во вторую - детали разнопеременной пространственной формы с износом, составляющим 4,0-5,34% по ширине и 11,55-13,1% по толщине от их номинальных размеров, а в третью - плоские детали, износ которых составляет 5,34-6,68% по ширине и 13,1-14,65% по толщине от их номинальных размеров, а процесс восстановления для любой из них выбирают единым в соответствии с установленной категорией сложности.

| ЧЕРНОИВАНОВ В.И | |||

| Восстановление деталей машин | |||

| - М.: ГОСНИТИ, 1995, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| Способ восстановления коленчатых валов | 1989 |

|

SU1636168A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1970 |

|

SU430983A1 |

| DE 3711826 A1, 27.10.1988 | |||

| US 3808667, 07.05.1974. | |||

Авторы

Даты

2002-10-10—Публикация

2001-12-05—Подача