Изобретение относится к обработке металлов давлением, а именно к технологическим процессам изготовления стержневых деталей переменного сечения типа шпилек, болтов, винтов и других редуцированием.

Известен способ редуцирования стержневых заготовок (Деордиев Н.Т. Обработка деталей редуцированием. - М.: Машгиз, I960, с.101-102), заключающийся в том, что стержневую заготовку проталкивают через редуцирующую матрицу при непрерывном ее вращении.

Недостатком известного способа редуцирования стержневых заготовок является сложная кинематическая связь между вращающейся матрицей и обрабатываемой заготовкой. Кроме того, пластическая деформация металла в поверхностном слое редуцируемой заготовки осуществляется при непрерывном изгибе волокон металла при их закручивании, что требует повышенной затраты работы и энергии и снижает прочностные показатели получаемых деталей.

В качестве наиболее близкого аналога принят способ редуцирования стержневых заготовок, включающий деформирование стержневой заготовки обжатием путем проталкивания ее через редуцирующую матрицу, выполненную с входным коническим и калибрующим цилиндрическим участками (Шнейдер Ю.Г. Холодная бесштамповая обработка металлов давлением. - Ленинград, 1967, с.112, рис.60, б).

Недостатками указанного аналога являются:

- необходимость непрерывного центрирования деформируемой части заготовки в опорной цилиндрической втулке;

- изготовление отдельных центрирующих втулок для каждого диаметра редуцируемой стержневой заготовки;

- увеличенный расход работы и энергии на деформационный процесс редуцирования из-за действия сил трения на поверхности контакта заготовки с центрирующей втулкой;

- трудность выталкивания редуцированной заготовки из центрирующей втулки.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение точности редуцированных стержневых заготовок без использования специальных устройств.

Для решения поставленной задачи в известном способе редуцирования стержневых заготовок, включающем деформирование стержневой заготовки обжатием путем проталкивания ее через редуцирующую матрицу, выполненную с входным коническим и калибрующим цилиндрическим участками, величину обжатия задают в зависимости от предельно допустимой величины относительного прогиба редуцированной части стержневой заготовки.

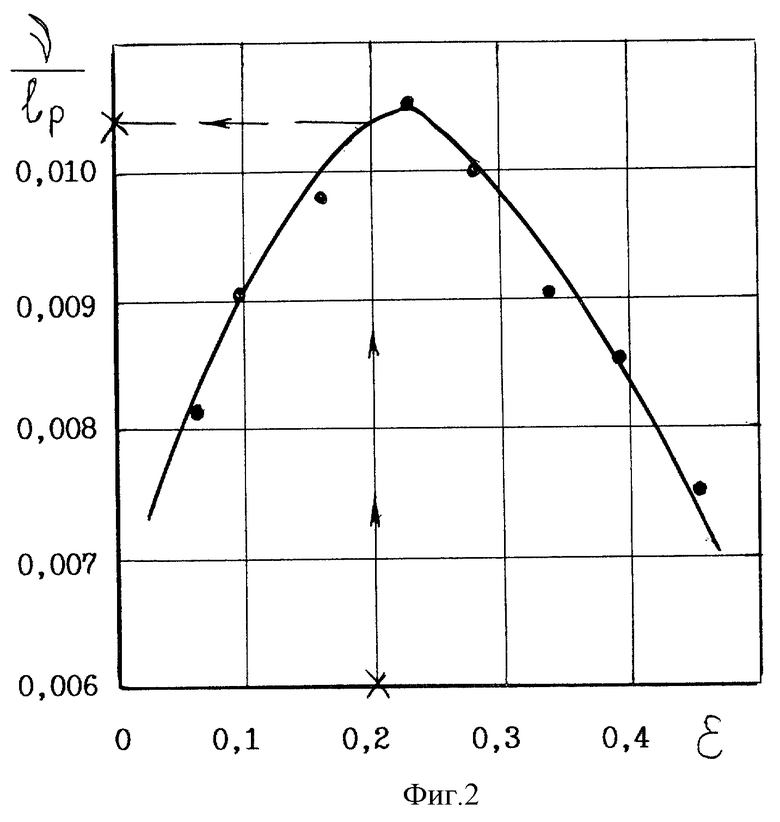

На фиг.1 показана схема редуцирования стержневой заготовки.

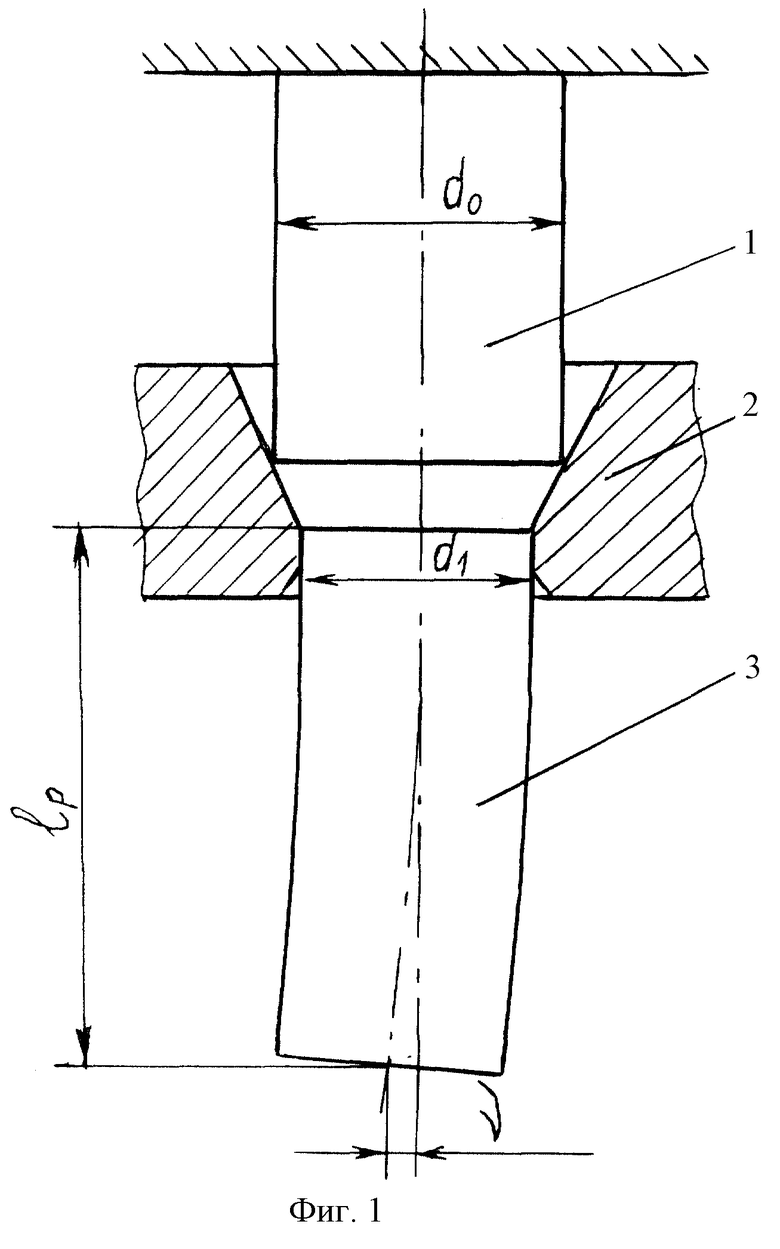

На фиг.2 показан график изменения относительного прогиба редуцированной части стержневой заготовки в зависимости от обжатия при редуцировании.

Способ осуществляется следующим образом.

Стержневую заготовку 1 диаметром d0 проталкивают через редуцирующую матрицу 2, которая имеет входной конический участок и калибрующий цилиндрический участок диаметром d1 (фиг.1) с заданным обжатием ε = 2ln(d0/d1). Затем определяют значение прогиба υ редуцированной части 3 стержневой заготовки. Точность изготовленной стержневой заготовки оценивают по величине относительного прогиба υ/lp (фиг.2).

Пример. Требуется оценить точность стержневых заготовок болтов М 16 из стали 35, редуцированных в жесткой конической матрице с обжатием ε=0,20.

На оси абсцисс (фиг.2) отмечают величину указанного обжатия и по тарировочному графику υ/lp = φ(ε) находят на оси ординат относительный прогиб, равный 0,0104. Полученное значение прогиба сравнивают с предельной величиной относительного прогиба, которая задается с учетом последующих технологических операций пластического деформирования, например накатывания метрической резьбы.

Такую же точность можно получить при редуцировании стержневых заготовок с другим обжатием, например, при ε=0,25. Выбор конкретной величины обжатия производится с учетом необходимого конструктивного перепада диаметров на стержневой заготовке.

Основным достоинством предлагаемого способа редуцирования стержневых заготовок является устранение внеконтактной пластической деформации на редуцированной части заготовки, которая вызывает ее искривление.

Способ является простым в практическом осуществлении и обеспечивает достижение технического результата, заключающегося в повышении точности редуцированных стержневых заготовок и деталей без использования специальных устройств, которые не обеспечивают оптимальных условий течения металла в очаге пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования заготовок | 1980 |

|

SU904824A1 |

| Способ выдавливания стержневых деталей | 1985 |

|

SU1310058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| Способ формообразования заготовок | 1978 |

|

SU759196A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| Устройство для редуцирования трубных заготовок | 1977 |

|

SU774694A1 |

| Способ штамповки цилиндрических роликов | 1990 |

|

SU1770020A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении стержневых деталей переменного поперечного сечения типа шпилек, болтов, винтов и др. Стержневую заготовку деформируют обжатием путем проталкивания ее через редуцирующую матрицу, выполненную с входным коническим и калибрующим цилиндрическим участками. При этом задают величину обжатия в зависимости от предельно допустимой величины относительного прогиба редуцированной части стержневой заготовки. В результате обеспечивается повышение точности редуцированных стержневых заготовок без использования специальных устройств, которые не обеспечивают оптимальных условий течения металла в очаге пластической деформации. 2 ил.

Способ редуцирования стержневых заготовок, включающий деформирование стержневой заготовки обжатием путем проталкивания ее через редуцирующую матрицу, выполненную с входным коническим и калибрующим цилиндрическим участками, отличающийся тем, что задают величину обжатия в зависимости от предельно допустимой величины относительного прогиба редуцированной части стержневой заготовки.

| ШНЕЙДЕР Ю.Т | |||

| Холодная бесштамповая обработка металлов давлением | |||

| - Л.: Машиностроение, 1967, с.112, рис.60б | |||

| Способ формообразования заготовок | 1980 |

|

SU904824A1 |

| Способ изготовления изделий типа болтов и матричный узел для его осуществления | 1983 |

|

SU1159705A1 |

| Способ получения стержневых деталей | 1991 |

|

SU1834738A3 |

| КОМБИКОРМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА | 2005 |

|

RU2289269C1 |

Авторы

Даты

2002-10-27—Публикация

2000-12-20—Подача