Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано для намотки полосы в линии высокопроизводительного стана горячей прокатки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является "Группа моталок для сматывания полосы", приведенная в информационном листке ЦНТИ г. Липецка 42-094-99 от декабря 1999 г., УДК 621.771.068. Из рисунка и описания информационного листка следует, что группа моталок для сматывания полосы содержит три моталки, установленные в линии прокатки, пары центрирующих линеек, снабженные приводными элементами, обвязочные машины и привода перемещения центрирующих линеек, размещенные со стороны моталок, при этом соединение упомянутых приводов с концами соответствующих приводных элементов выполнено в виде соединительной муфты.

Недостатком известного технического решения является то, что при ремонте не последней в направлении прокатки моталки для демонтажа ее барабана необходимо предварительно сдемонтировать привод перемещения центрирующих линеек следующей по ходу прокатки моталки, который имеет большие габариты и расположен в зоне ремонта упомянутой предпоследней моталки. Это приводит к дополнительным трудозатратам и увеличению времени на ремонт моталки.

Кроме того, из-за неработающих центрирующих линеек моталки (в связи с отсутствием их привода) следующая моталка, также как и ремонтируемая, выводится из работы.

При этом смотка прокатываемого металла производится только на одну оставшуюся моталку. Это приводит к снижению ритма прокатки и производительности стана.

Задача, на решение которой направлено техническое решение - снижение трудоемкости и сокращение времени ремонта не последней по ходу прокатки моталки.

При этом достигается получение такого технического результата, как повышение производительности стана за счет сохранения оптимального ритма прокатки и во время ремонта моталки.

Указанные недостатки исключаются тем, что в хвостовой части прокатного стана, содержащей три моталки, установленные в линии прокатки, пары центрирующих линеек, снабженные приводными элементами, приводы перемещения центрирующих линеек, размещенные с боковой стороны рольганга и соединенные с концами приводных элементов, и обвязочные машины, по меньшей мере один из приводов пары центрирующих линеек размещен со стороны обвязочной машины, обращенной к рольгангу, при этом соединение упомянутого привода с концом соответствующего приводного элемента выполнено в виде внутреннего зацепления.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается своим конструктивным выполнением, а именно тем, что по меньшей мере один из приводов пары центрирующих линеек размещен со стороны обвязочной машины, обращенной к рольгангу, при этом соединение упомянутого привода с концом соответствующего приводного элемента выполнено в виде внутреннего зацепления.

Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявленному техническому решению. Отсюда следует, что заявленная совокупность существенных признаков обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей.

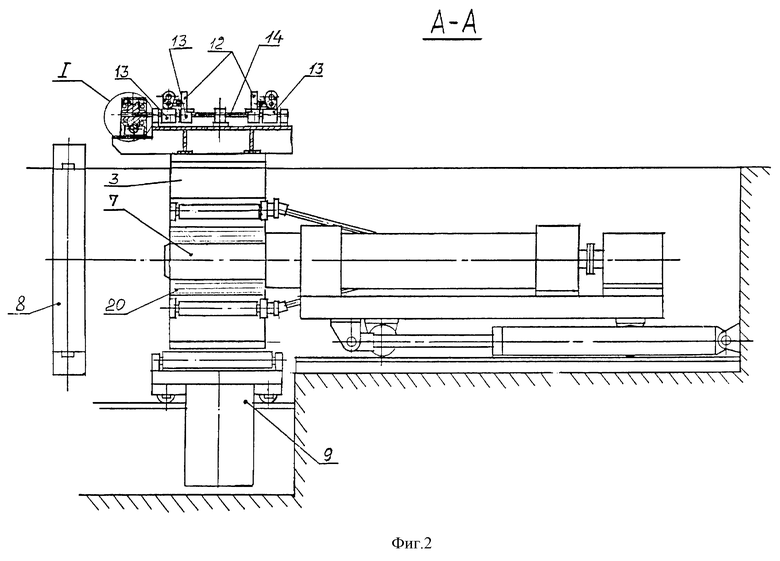

На фиг.1 изображен вид в плане хвостовой части прокатного стана.

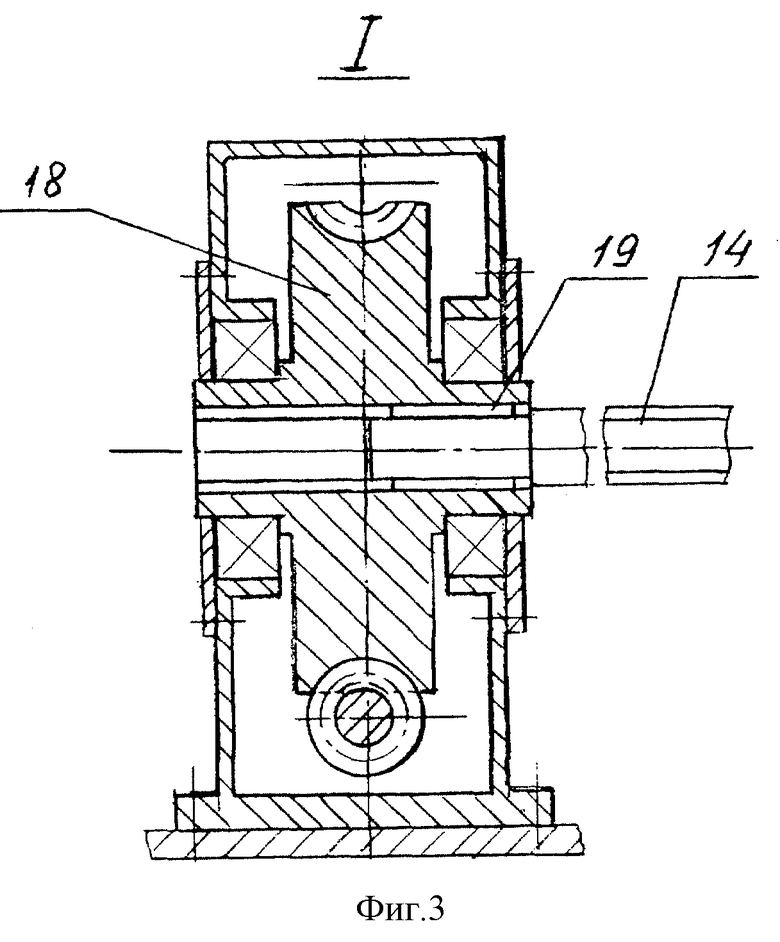

На фиг.2 изображен разрез А-А фиг.1.

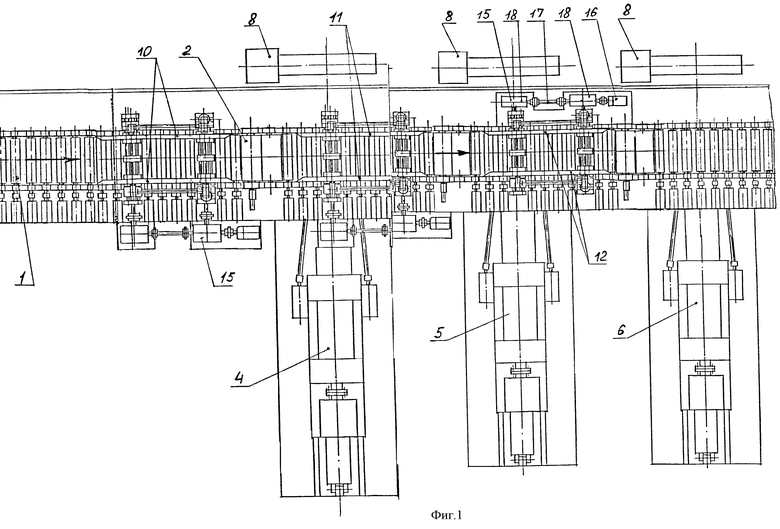

На фиг.3 изображен фрагмент 1 фиг.2.

Хвостовая часть прокатного стана содержит отводящий рольганг 1, отклоняющие барабаны 2, систему проводок 3, моталки 4, 5 и 6 с барабанами 7, установленные в линии стана по ходу прокатки, обвязочные машины 8, тележки-съемники 9 и пары центрирующих линеек 10, 11 и 12 каждой из моталок 4, 5 и 6. Центрирующие линейки 10, 11 и 12 установлены на каретках 13, соединенных с приводными элементами 14, выполненными в виде ходового винта. Ходовые винты 14 соединены с приводом перемещения 15 центрирующих линеек 10, 11 и 12, состоящим из двигателя 16 и двух связанных трансмиссионным валом 17 редукторов 18.

Соединение редуктора 18 с соответствующим приводным элементом 14 выполнено в виде внутреннего (шпоночного или шлицевого) зацепления 19.

Хвостовая часть прокатного стана работает следующим образом.

Прокатанная на стане полоса при помощи отводящего рольганга 1 подается к центрирующим линейкам 10, расстояние между которыми настраивают на ширину полосы при помощи привода 15, состоящего из двигателя 16 и соединенных между собой 2 червячных редукторов 18, в свою очередь по отдельности соединенных с приводными элементами, выполненными в виде винтов 14, на которых установлены каретки 13 с центрирующими линейками 10. С их помощью полосу центрируют относительно оси прокатки и отклоняющим барабаном 2 через систему проводок 3 задают на барабан 7 моталки 4, закрепляют на нем и наматывают в рулон 10.

После полной намотки рулона 20 привод моталки 4 останавливают и при помощи тележки-съемника 9 рулон 20 снимают с моталки 4 и перемещают в положение обвязки на обвязочную машину 8.

Во время снятия рулона 20 с первой моталки 4 ее центрирующие линейки 10 разводят и следующая раскатанная полоса центрируется линейками второй моталки 11 (расположенными над первой моталкой), поступает на вторую моталку 5 и наматывается на нее аналогично описанному выше. За время намотки полосы на 2-ю моталку 5 с 1-й моталки 4 рулон 20 снимают и она снова готова для намотки следующего рулона. Обычно цикл прокатки задают таким, чтобы работа на две моталки обеспечивала нормальную смотку раскатываемых полос, а третья моталка 6 находилась в резерве.

При ремонте второй моталки 5 с демонтажем ее барабана 7 моталку 5 перемещают в отведенное положение, при котором торец барабана 7 моталки имеет небольшой зазор с проекцией края рольганга 1, обращенного к моталке 5. В этом положении и происходит демонтаж упомянутого барабана.

При этом привод 15 центрирующих линеек 12 третьей моталки 6, установленный над второй моталкой 5 не демонтируют, так как он расположен со стороны обвязочной машины 8, обращенной к рольгангу 1, а не в ремонтной зоне второй моталки 5. Следовательно, центрирующие линейки 12 третьей моталки 6 могут выполнять свою функцию во время ремонта второй моталки 5. Кроме того, соединение редукторов 18 привода 15 с концом винтов 14 выполнено в виде внутреннего зацепления 19, что позволяет более компактно расположить привод 15 ближе к рольгангу 1 и избежать нахождения его в зоне ремонта обвязочной машины 8.

Таким образом, при ремонте 2-й моталки 5, 1-я и 3-я моталки 4, 6 находятся в рабочем состоянии и смотку полос в этом случае производят также на две моталки. При этом режим прокатки и производительность остаются такими же, как и до ремонта второй моталки 5, и производительность стана в период ремонта не последней моталки не снижается, кроме того отпадает необходимость в демонтаже привода центрирующих линеек, размещенных над ремонтируемой моталкой.

Таким образом, использование предлагаемого технического решения для хвостовой части прокатного стана позволяет выполнить задачу, на решение которой направлено техническое решение. При этом достигается получение такого технического результата, как повышение производительности стана за счет сохранения оптимального режима прокатки и во время ремонта моталки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА | 2001 |

|

RU2208484C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ БОКОВОГО НАПРАВЛЕНИЯ ПОЛОСЫ ПРИ ЕЕ БЕЗОСТАНОВОЧНОМ ПЕРЕМЕЩЕНИИ РОЛЬГАНГОМ ПРЕИМУЩЕСТВЕННО ОТ КЛЕТИ К МОТАЛКЕ ДЛЯ ДАЛЬНЕЙШЕЙ СМОТКИ В РУЛОН | 1999 |

|

RU2197349C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОЛОСЫ ПО ОТВОДЯЩЕМУ РОЛЬГАНГУ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2189288C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА | 2001 |

|

RU2216415C2 |

| СПОСОБ ОБРАБОТКИ ТОНКОЙ ПОЛОСЫ ПЕРЕД СМОТКОЙ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2240878C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

Изобретение относится к прокатному производству и может быть использовано для намотки полосы в линии высокопроизводительного стана горячей прокатки. Сущность: в хвостовой части прокатного стана, содержащей три моталки, установленные в линии прокатки, пары центрирующих линеек, снабженные приводными винтами, приводы перемещения центрирующих линеек, соединенные с концами приводных винтов, один из приводов пары центрирующих линеек размещен со стороны обвязочной машины, обращенной к рольгангу, при этом соединение этого привода с концом соответствующего винта выполнено в виде внутреннего зацепления. Изобретение обеспечивает снижение трудоемкости и сокращение времени ремонта не последней по ходу прокатки моталки. 3 ил.

Хвостовая часть прокатного стана, содержащая три моталки, установленные в линии прокатки, пары центрирующих линеек, снабженные приводными элементами, приводы перемещения центрирующих линеек, размещенные с боковой стороны рольганга и соединенные с концами приводных элементов, и обвязочные машины, отличающаяся тем, что по меньшей мере один из приводов пары центрирующих линеек размещен со стороны обвязочной машины, обращенной к рольгангу, при этом соединение упомянутого привода с концом соответствующего приводного элемента выполнено в виде внутреннего зацепления.

| Группа моталок для сматывания полосы | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Липецкий ЦНТИ | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| Прокатный стан для горячей прокатки полос в рулонах | 1976 |

|

SU685368A1 |

| Способ производства холоднокатанной полосовой стали | 1975 |

|

SU573209A1 |

Авторы

Даты

2002-12-10—Публикация

2000-06-23—Подача