Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, и может быть использовано при изготовлении деталей из трубчатых заготовок.

Известно устройство для изготовления деталей из трубчатых заготовок эластичным инструментом (см. Е.А. Попов, В.Г. Ковалев, И.Н. Шубин "Технология и автоматизация листовой штамповки". М. Изд-во МГТУ им. Н.Э. Баумана, 2000 г., с. 271, рис. 6. 17). Недостатками такого устройства являются недостаточная стойкость эластичного инструмента при разнонаправленных радиальных деформациях, низкая производительность процесса штамповки.

Известно устройство для раздачи трубы, в котором на матрицу в осевом направлении подается трубчатая заготовка и происходит радиальная деформация при ее осевой подаче (см. В.Т.Мещерин, атлас схем. М., Машиностроение, 1975 г., стр. 113, рис.299). Недостатками этого устройства являются невозможность получения внутренних выступов в трубчатой детали сложной формы и необходимость последующей калибровки для получения наружных элементов, например плоских поверхностей.

Наиболее близким по технической сущности и достигаемому эффекту является штамп для формовки внутренних выступов в трубчатой детали (см. АС 1117102, кл. B 21 D 22/02, опубл. 23.11.82 г.), содержащий неподвижную плиту, на которой установлены матрица, на рабочей поверхности которой имеются выемки, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клинья, установленные с возможностью взаимодействия с ползушками.

Недостатками штампа являются невысокая точность изготовления деталей, т. к. в формообразовании выступов задействовано большое количество взаимодействующих между собой деталей штампа, каждая из которых имеет допуск на изготовление и допуск на износ, а т.к. движение секторов матрицы происходит по радиусу, то перемещения в нижней части секторов будут меньше, чем в верхней части, и формуемые элементы будут не параллельны, к тому же сложность конструкции матрицы ограничивает использование штампа при изготовлении мелких деталей, т. к. при нагрузках сектора матрицы малых размеров будут иметь низкую стойкость к разрушению.

Технической задачей изобретения является упрощение конструкции штампа, повышение надежности работы штампа и повышение точности изготовления деталей из трубчатых заготовок на штампе.

Эта техническая задача решается тем, что в штампе для формовки выступов в трубчатой детали, содержащем неподвижную плиту, на которой установлены матрица, на рабочей поверхности которой имеются выемки, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клин, установленный с возможностью взаимодействия с ползушками, согласно изобретения, на рабочей поверхности матрицы выполнены выступы, соответствующие конфигурации формуемых выступов в детали, имеющие заходной конусный элемент для обеспечения осевой подачи заготовки, выемки на матрице выполнены таким образом, что внутренние элементы детали, формуемые ползушками, не имеют контакта с ними, а клин на подвижной плите выполнен в виде конуса.

Указанная совокупность признаков является существенной, так как упрощается конструкция штампа, повышаются надежность работы штампа и точность изготавливаемых деталей.

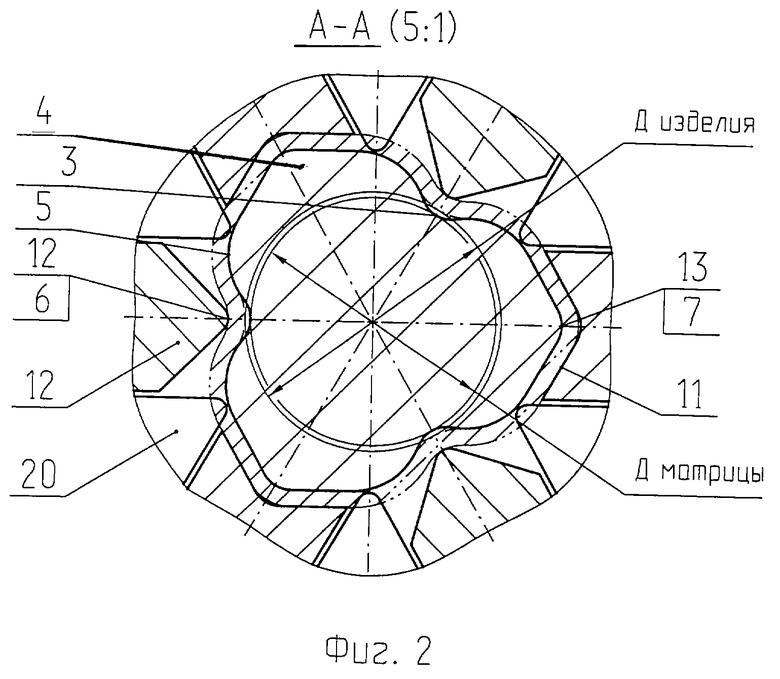

На фигуре 1 - общий вид штампа.

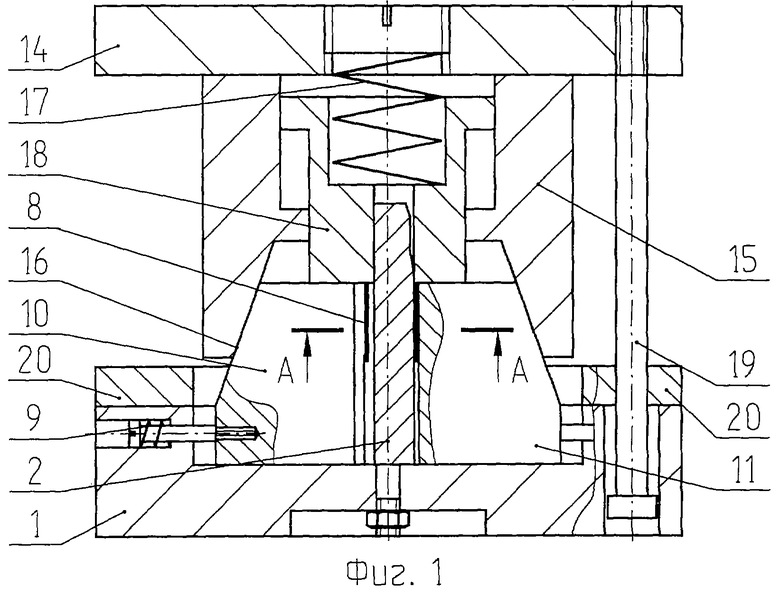

На фигуре 2 - схема формообразования детали с внутренними и наружными выступами.

Штамп для формовки выступов в трубчатой детали состоит из неподвижной плиты 1, на которой установлены матрица 2, на рабочей поверхности которой имеются выемки 3 и выступы 4 с конусными элементами 5 для осевой подачи заготовки, форма которых соответствует конфигурации формуемых элементов 6 и 7 в детали 8, оснащенных возвратными пружинами 9 ползушек 10 и 11, рабочие поверхности которых 12 и 13 соответствуют конфигурациям формуемых элементов 6 и 7, причем вписанный диаметр, образуемый внутренними выступами детали Д изделия, больше вписанного диаметра образованного выемками на рабочей поверхности матрицы Д матрицы, см. фиг.2, а также подвижную плиту 14, несущую цилиндр 15 с клином 16 в виде конуса, поджатый пружиной 17 прижим 18, тяги 19 со съемником 20.

Штамп работает следующим образом. На матрицу 2 устанавливается заготовка и при движении плиты 14 прижимом 18 осуществляется осевая подача заготовки на матрицу 2, при этом происходит предварительная деформация заготовки при прохождении через элементы 5 на выступах 4, после этого прижим 18 упирается в ползушки 10 и 11, пружина 17 начинает сжиматься и осевая подача заготовки прекращается, клин 16 взаимодействует с ползушками 10 и 11, которые радиально перемещаясь к матрице 2, доформовывают наружные выступы 6 и формуют внутренние выступы 7 в детали 8. При движении плиты 14 вверх ползушки 10 и 11 под действием пружин 9 расходятся, тяги 19 увлекают за собой съемник 20 и отформованная деталь 6 снимается с матрицы 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2008 |

|

RU2389578C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2291015C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2007 |

|

RU2359775C2 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из трубчатых заготовок. Штамп содержит неподвижную плиту, на которой установлена матрица с выемками и выступами на рабочей поверхности. Выступы матрицы соответствуют конфигурации формуемых выступов в детали и имеют заходный конусный элемент. Выемки выполнены из условия отсутствия контакта между ними и внутренними элементами детали, которые формуются ползушками, установленными на неподвижной плите. Рабочая поверхность ползушек соответствует конфигурации формуемых элементов на трубчатой детали. В штампе имеется подвижная плита, несущая клин в виде конуса, взаимодействующего с ползушками. В результате обеспечивается упрощение конструкции штампа, а также повышение надежности его работы и точности полученных деталей. 2 ил.

Штамп для формовки выступов в трубчатой детали, содержащий неподвижную плиту, на которой установлены матрица, на рабочей поверхности которой имеются выемки, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клин, установленный с возможностью взаимодействия с ползушками, отличающийся тем, что на рабочей поверхности матрицы выполнены выступы, соответствующие конфигурации формуемых выступов в детали, имеющие заходный конусный элемент, выемки на матрице выполнены таким образом, что внутренние элементы детали, формуемые ползушками, не имеют контакта с ними, а клин на подвижной плите выполнен в виде конуса.

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| Устройство для выдавливания полых деталей с внутренним вафельным оребрением | 1982 |

|

SU1087226A1 |

| Штамп для выдавливания выступов на полых деталях | 1988 |

|

SU1549639A1 |

| US 4397171, 09.08.1983 | |||

| US 4346581,31.08.1982. | |||

Авторы

Даты

2004-02-10—Публикация

2002-02-13—Подача