Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из трубчатых заготовок, в частности ячеек для дистанционирующих решеток тепловыделяющих сборок ядерного реактора.

При изготовлении деталей из тонкостенных трубчатых заготовок с высокими требованиями к точности геометрических размеров этих деталей, например ячеек для дистанционирующих решеток, необходимо обеспечить высокую точность размеров заготовок, а это дополнительные затраты. Разнотолщинность стенок труб может быть в пределах допуска на толщину стенки.

Известно устройство для изготовления деталей из трубчатых заготовок эластичным инструментом (см. Попов Е.А., Ковалев В.Г., Шубин И.Н. «Технология и автоматизация листовой штамповки», М., изд-во МГТУ им. Н.Э.Баумана, 2000 г., стр.271, рис.6.17). Недостатками такого устройства являются недостаточная стойкость эластичного инструмента при разнонаправленных радиальных деформациях, низкая производительность процесса штамповки.

Известно устройство для раздачи трубы, в котором на матрицу в осевом направлении подается трубчатая заготовка и происходит радиальная деформация при ее осевой подаче (см. Мещерин В.Т. Атлас схем. М., Машиностроение, 1975 г., стр.113, рис.299). Недостатком этого устройства является невозможность получения внутренних выступов в трубчатой детали сложной формы и необходимость последующей калибровки для получения наружных элементов, например, плоских поверхностей.

Известен штамп для формовки внутренних выступов в трубчатой детали (см. АС №1117102, кл. B21D 22/02, опубл. 23.11.82 г.), содержащий неподвижную плиту, на которой установлены матрица, на рабочей поверхности которой имеются выемки, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клинья, установленные с возможностью взаимодействия с ползушками. Недостатками штампа являются невысокая точность изготовления деталей, так как в формообразовании выступов задействовано большое количество взаимодействующих между собой деталей штампа, каждая из которых имеет допуск на изготовление и допуск на износ. Поскольку движение секторов матрицы происходит по радиусу, то величина перемещений в нижней части секторов будет меньше, чем в верхней части, и формуемые элементы будут непараллельны, к тому же сложность конструкции матрицы ограничивает использование штампа при изготовлении мелких деталей, так как при нагрузках секторы матрицы малых размеров будут иметь низкую стойкость к разрушению.

Наиболее близким по технической сущности и достигаемому результату является штамп для формовки выступов в трубчатой детали (см. патент RU 2223160, МПК7 B21D 22/02 от 13.02.2002 г.), содержащий неподвижную плиту, на которой установлены матрица с выемками и выступами, соответствующими конфигурации формуемых элементов детали, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту с конусом.

Недостатками штампа являются недостаточная точность формовки деталей из трубчатых заготовок по причине разнотолщинности заготовки, что может привести к некачественному формообразованию элементов детали и неточности ее геометрических размеров, необходимость высоких требований к штампу, например, к точности расположения матрицы на плите.

Технической задачей изобретения является улучшение формообразования элементов штампуемой детали, повышение точности исполнительных размеров изготавливаемых деталей без повышения требований к точности выполнения заготовки, снижение требований к точности изготовления штампа.

Эта техническая задача решается тем, что в штампе для формовки выступов в трубчатой детали, содержащем неподвижную плиту, на которой установлены матрица с выемками и выступами, соответствующими конфигурации формуемых элементов детали, и ползушки, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту с конусом, согласно изобретению матрица установлена с возможностью перемещения в горизонтальной плоскости, а ползушки, формирующие в детали выемки, имеют рабочие поверхности, контактирующие через толщину стенки заготовки с матрицей в ее выемках.

Предлагаемая конструкция штампа является новой, не известной из уровня техники, и обладает изобретательским уровнем, так как позволяет улучшить формуемость элементов штампуемой детали, повысить точность исполнительных размеров изготавливаемых деталей без повышения требований к точности заготовки детали, снизить требования к точности изготовления штампа.

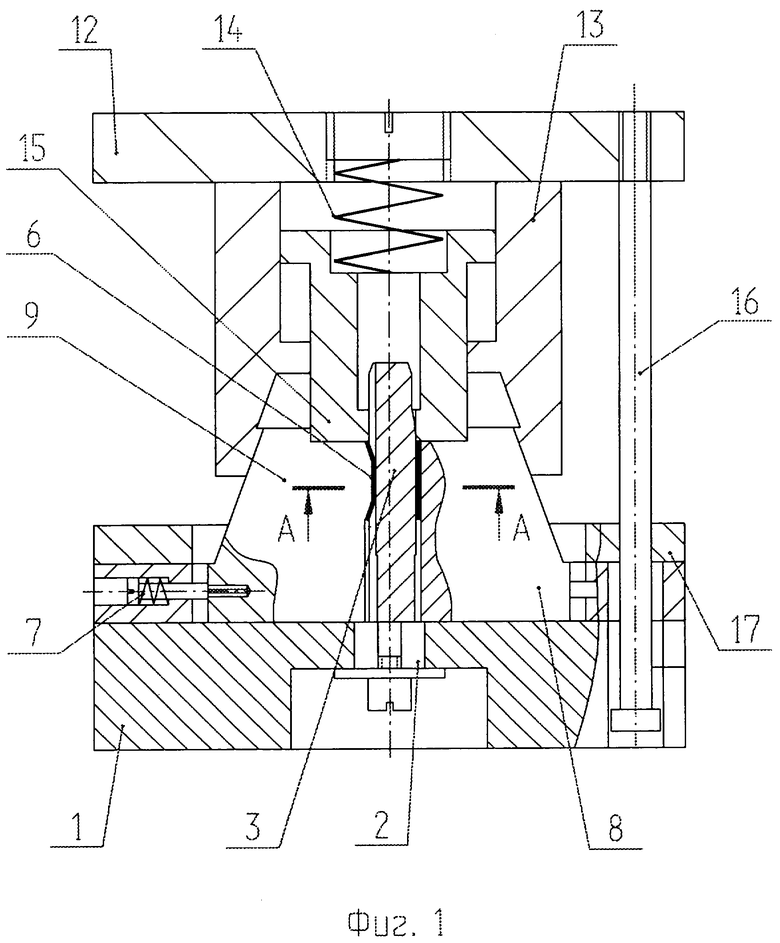

Сущность изобретения поясняется чертежами, где представлены:

фиг.1 - штамп для формовки выступов в трубчатой детали, общий вид;

фиг.2 - схема формообразования детали с внутренними и наружными выступами из разнотолщинной заготовки, сечение А-А.

Штамп для формовки выступов в трубчатой детали содержит неподвижную плиту 1, на которой в пазу 2 установлена с возможностью горизонтального перемещения матрица 3 с выемками 4 и выступами 5, соответствующими конфигурации формуемых элементов детали 6, оснащенные возвратными пружинами 7 ползушки 8 и 9, рабочие поверхности 10 и 11 которых соответствуют конфигурации формуемых элементов детали 6, подвижную плиту 12, конус 13, взаимодействующий с ползушками 8 и 9, поджатый пружиной 14 прижим 15, тяги 16 со съемником 17.

Штамп работает следующим образом.

На матрицу 3 устанавливается заготовка и при движении плиты 12 прижимом 15 осуществляется осевая подача заготовки на матрицу 3, при этом происходит предварительная деформация заготовки при прохождении через выступы 5, после этого прижим 15 упирается в ползушки 8 и 9, пружина 14 начинает сжиматься, и осевая подача заготовки прекращается, конус 13 взаимодействует с ползушками 8 и 9, которые, радиально перемещаясь к матрице 2, доформовывают наружные и формуют внутренние выступы детали 5, при этом матрица перемещается в горизонтальной плоскости, компенсируя тем самым разнотолщинность стенок заготовки. При движении плиты 12 вверх ползушки 8 и 9 под действием пружин 7 расходятся, тяги 16 увлекают за собой съемник 17, и отформованная деталь 6 снимается с матрицы 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2008 |

|

RU2389578C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2002 |

|

RU2223160C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2291015C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из трубчатых заготовок, в частности ячеек для дистанционирующих решеток тепловыделяющих сборок ядерного реактора. На неподвижной плите с возможностью горизонтального перемещения установлена матрица с выемками и выступами, соответствующими конфигурации формуемых элементов детали, ползушки с рабочей поверхностью соответствующей конфигурации формуемых элементов. Имеется также и подвижная плита с конусом. При этом матрица взаимодействует своими выемками с рабочими поверхностями ползушек, формующих выемки в детали, через ее стенку. Повышается точность изготавливаемых деталей. 2 ил.

Штамп для формовки выступов в трубчатой детали, содержащий неподвижную плиту с расположенными на ней матрицей с выемками и выступами, соответствующими конфигурации формуемых элементов детали, и ползушками, рабочая поверхность которых соответствует конфигурации формуемых элементов, и подвижную плиту с конусом, отличающийся тем, что матрица установлена с возможностью перемещения в горизонтальной плоскости и взаимодействия своих выемок с рабочими поверхностями ползушек, формующих выемки в детали, через ее стенку.

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2002 |

|

RU2223160C2 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| FR 2842752 A1, 29.07.2002. | |||

Авторы

Даты

2009-06-27—Публикация

2007-04-13—Подача