Изобретение относится к обработке металлов давлением и может найти применение при изготовлении деталей сложной формы.

Известно, что при вырубке деталей из полосы, для обеспечения точного шага подачи применяют шаговый нож (см. В.М. Аникин, Ю.С. Лукашин. Справочник конструктора штампов для холодной штамповки. М., МАШГИЗ, 1960 год, стр. 141).

Недостатками такого способа являются высокая стоимость штампа, дополнительный отход за счет срезаемой кромки и подача материала в одном направлении, что исключает раскрой в шахматном порядке с одним пуансоном.

Наиболее близким по технической сущности и достигаемому результату является способ последовательной многорядной вырубки, включающий вырубку деталей из полосы по переходам в штампе с базированием полосы на каждом переходе и перемещением ее на заданный шаг, при этом базирование полосы, начиная с третьего перехода, осуществляют по контуру деталей, вырубленных на предыдущих переходах. Для осуществления способа используют штамп для последовательной многорядной вырубки, содержащий пуансон, матрицу с рабочим отверстием и фиксатор, установленный у рабочего отверстия матрицы (см. авт. св. N 1175593, кл. В 21 D 28/06, 28/14, 30.08.85) - прототип.

Недостатком этого способа является необходимость в шаговой обрезке боковых кромок для предварительного формирования на полосе элементов профиля изготавливаемой детали, что увеличивает отход, а недостатком штампа является невозможность вести вырубку в шахматном порядке одним пуансоном, что делает штамп сложным и дорогим, а технологическое усилие возрастает кратно количеству пуансонов.

Технической задачей изобретения является снижение отходов за счет раскроя полосы в шахматном порядке на однопуансонном штампе без шаговой обрезки боковых кромок для предварительного формирования на полосе элементов профиля изготавливаемой детали, снижение стоимости штамповой оснастки за счет применения одного пуансона, а также достижения минимального технологического усилия.

Эта техническая задача решается тем, что в способе последовательной многорядной вырубки, включающем вырубку деталей из полосы по переходам в штампе с базированием полосы на каждом переходе и перемещением ее на заданный шаг, согласно изобретению, базирование полосы, начиная с третьего перехода, осуществляют по контуру деталей, вырубленных на предыдущих переходах, вырубку ведут в однопуансонном штампе, базирование полосы на первом переходе производят по временному упору, который удаляют на втором переходе, а перемещение полосы на заданный шаг осуществляют с попеременным смещением ее в противоположные стороны перпендикулярно шаговому перемещению.

Эта техническая задача решается тем, что штамп для последовательной многорядной вырубки, содержащий пуансон, матрицу с рабочим отверстием и фиксатор, установленный у рабочего отверстия матрицы, согласно изобретению, снабжен временным упором с базовыми поверхностями для базирования полосы на первом переходе и съемником, фиксатор выполнен с рабочей поверхностью, аналогичной рабочей поверхности пуансона, и расположенной со стороны кромки рабочего отверстия матрицы торцевой базовой поверхностью для базирования полосы на втором переходе, а съемник - с боковой базовой поверхностью для базирования полосы на втором переходе, при этом упомянутые торцевая и боковая базовые поверхности расположены параллельно базовым поверхностям временного упора, и со смещением относительно них.

Использование способа и штампа для последовательной многорядной вырубки с одним пуансоном позволяет значительно повысить коэффициент использования материала при раскрое деталей сложной формы с выступами и впадинами, и делает минимальной стоимость штампа.

На чертежах представлен способ последовательной многорядной вырубки и штамп для его осуществления, где на

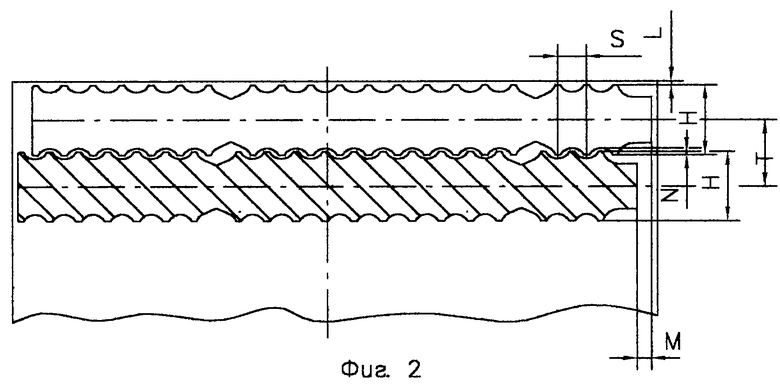

фиг.1 - базировка полосы на первом переходе;

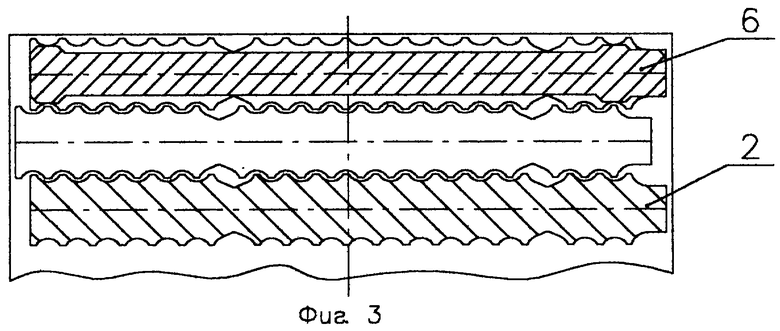

фиг.2 - базировка полосы на втором переходе;

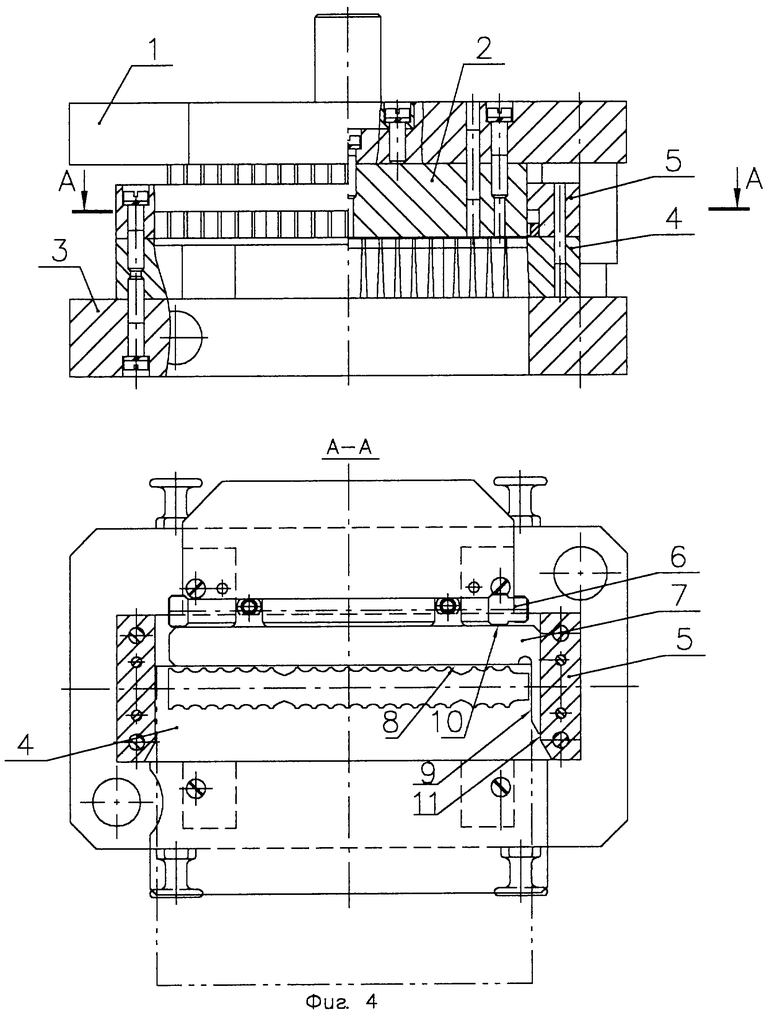

фиг.3 - базировка полосы на последующих переходах;

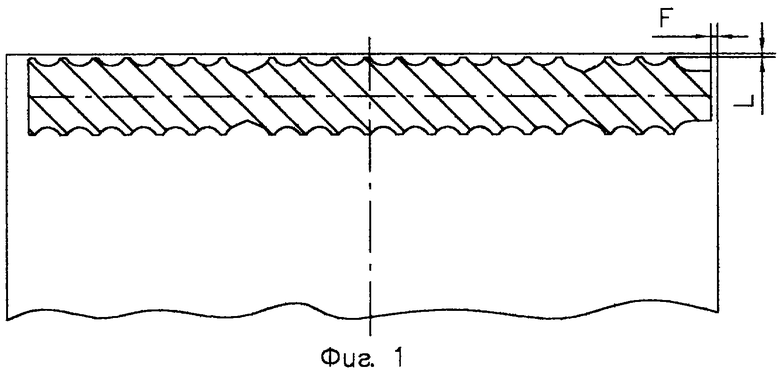

фиг.4 - штамп - общий вид.

Последовательную многорядную вырубку проводят следующим образом.

На первом переходе полосу базируют торцом на расстоянии L от края матрицы и на расстоянии F от боковой кромки до края матрицы при следующем соотношении:

F=L+S/2,

где F - величина боковой перемычки;

L - величина перемычки с торца;

S - величина шага выступов на вырубаемой детали.

На втором переходе полосу смещают торцом вперед на величину Т, при следующем соотношении:

Т=Н-N,

где Т - шаг в направлении подачи полосы;

Н - ширина детали;

N - величина перекрытия выступов; и в сторону на величину М, при следующем соотношении:

М=S/2,

где М - величина смещения, перпендикулярного оси подачи.

После вырубки двух, смещенных одно относительно другого окон, полосу базируют по контурам деталей на фиксатор, при этом на каждом шаге полоса смещается то влево, то вправо образуя шахматный порядок.

Штамп для последовательной вырубки содержит верхнюю плиту 1, на которой установлен пуансон 2, нижнюю плиту 3, на которой установлена матрица 4, с расположенным на ней неподвижным съемником 5 с базовой поверхностью 11, фиксатором 6, выступы которого образуют базовую поверхность 10, и съемным временным упором 7 с базовыми поверхностями 8 и 9.

Штамп работает следующим образом.

Полосу фиксируют по базовым поверхностям 8 и 9 временного упора 7 и делают первую вырубку, на втором переходе временный упор убирают и полосу базируют торцом по поверхности 10, образованной выступами фиксатора, а боковой поверхностью базируют на поверхность съемника 11. Начиная с третьего перехода полосу устанавливают вырубленными окнами на фиксатор 6 и последовательно, подавая полосу вперед и смещая ее при каждом шаге то в одну, то в другую стороны, раскраивают весь материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ МНОГОРЯДНОЙ ВЫРУБКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304481C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ последовательной многорядной малоотходной вырубки и штамп для его осуществления | 1984 |

|

SU1175593A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2011 |

|

RU2481169C2 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей сложной формы. Детали вырубают из полосы по переходам в штампе с базированием полосы на каждом переходе и перемещением ее на заданный шаг. Начиная с третьего перехода, полосу базируют по контуру деталей, вырубленных на предыдущих переходах. На первом переходе полосу базируют по временному упору, который удаляют на втором переходе. Перемещение полосы на заданный шаг осуществляют с попеременным смещением ее в противоположные стороны перпендикулярно шаговому перемещению. Вырубку производят в штампе, содержащем пуансон, матрицу с рабочим отверстием и фиксатор, установленный у рабочего отверстия матрицы. Фиксатор имеет рабочую поверхность, аналогичную рабочей поверхности пуансона, и торцевую базовую поверхность для базирования полосы на втором переходе. Штамп оснащен временным упором с базовыми поверхностями для базирования полосы на первом переходе и съемником. Съемник имеет боковую базовую поверхность для базирования полосы на втором переходе. В результате обеспечивается уменьшение отходов и снижение стоимости штамповой оснастки и технологического усилия. 2 c.п. ф-лы, 4 ил.

| Способ последовательной многорядной малоотходной вырубки и штамп для его осуществления | 1984 |

|

SU1175593A1 |

| Штамп для вырубки деталей из ленты или полосы | 1982 |

|

SU1031579A1 |

| УСТРОЙСТВО ДЛЯ ЗИГЗАГООБРАЗНОЙ ШТАМПОВКИ | 1971 |

|

SU439082A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ШЕСТИГРАННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО ПРОКАТА | 1992 |

|

RU2030944C1 |

| Лопасть статора флотационной машины | 1983 |

|

SU1378777A3 |

| Измерительный преобразователь линейных перемещений | 1988 |

|

SU1552002A1 |

Авторы

Даты

2003-07-20—Публикация

2001-01-11—Подача