Изобретение относится к литейному производству, в частности к литью

под давлением металлов и сплавов.

Цель изобретения - повышение качества отливок за счет снижения их пористости.

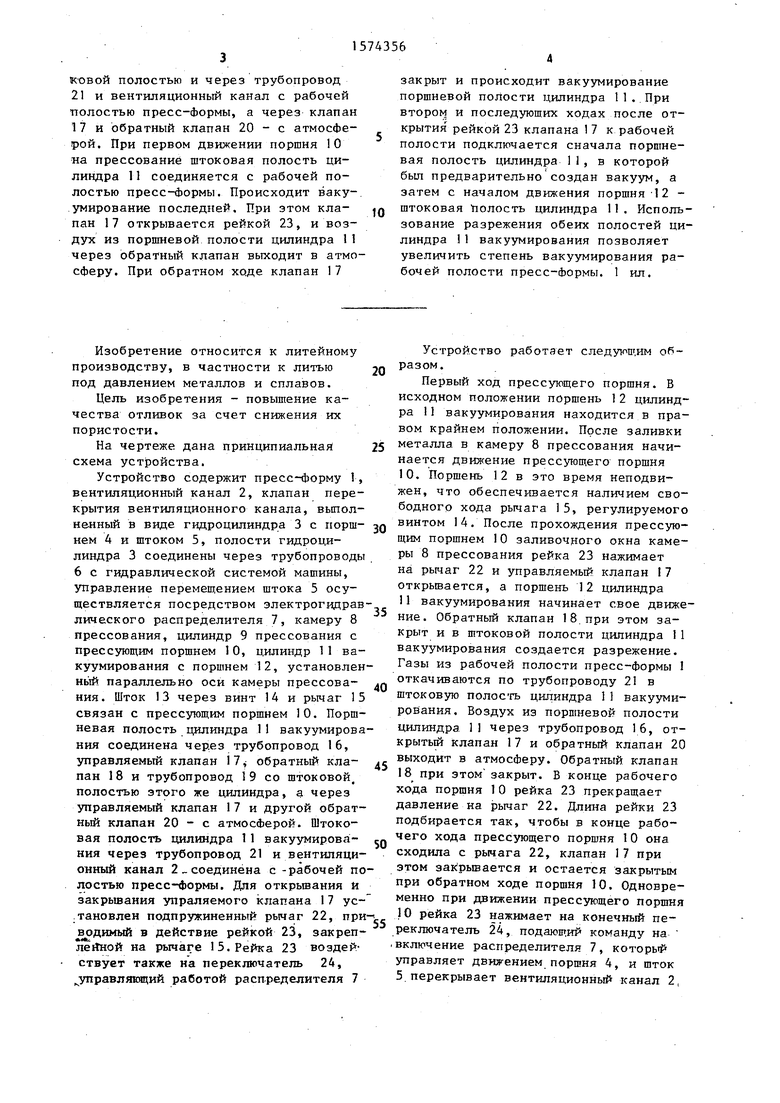

На чертеже дана принципиальная

схема устройства.

Устройство содержит пресс-форму 1, вентиляционный канал 2, клапан перекрытия вентиляционного канала, выполненный в виде гидроцилиндра 3 с порш- нем 4 и штоком 5, полости гидроцилиндра 3 соединены через трубопроводы 6 с гидравлической системой машины, управление перемещением штока 5 осуществляется посредством электрогидравлического распределителя 7, камеру 8 прессования, цилиндр 9 прессования с прессующим поршнем 10, цилиндр 11 вакуумирования с поршнем 12, установленный параллельно оси камеры прессова- ния. Шток 13 через винт 14 и рычаг 15 связан с прессующим поршнем 10. Поршневая полость цилиндра 1 вакуумирования соединена через трубопровод 16, управляемый клапан 17, обратный кла- пан 18 и трубопровод 19 со штоковой. полостью этого же цилиндра, а через управляемый клапан 17 и другой обратный клапан 20 - с атмосферой. Штоковая полость цилиндра 11 вакуумирова- ния через трубопровод 21 и вентиляционный канал 2 соединена с -рабочей полостью пресс-формы. Для открывания и закрывания упраляемого клапана 17 установлен подпружиненный рычаг 22, при-i

водимый в действие рейкой 23, закрепленной на рычаге 15. Рейка 23 воздействует также на переключатель 24, управляющий работой распределителя 7

, д $ Q

5

Устройство работает следующим оР- разом.

Первый ход прессующего поршня. В исходном положении поршень 12 цилиндра 11 вакуумирования находится в правом крайнем положении. После заливки металла в камеру 8 прессования начинается движение прессующего поршня 10. Поршень 12 в это время неподвижен, что обеспечивается наличием свободного хода рычага 15, регулируемого винтом 14. После прохождения прессующим поршнем 10 заливочного окна камеры 8 прессования рейка 23 нажимает на рычаг 22 и управляемый клапан 17 открывается, а поршень 12 цилиндра 11 вакуумирования начинает свое движение. Обратный клапан 18 при этом закрыт и в штоковой полости цилиндра 11 вакуумирования создается разрежение. Газы из рабочей полости пресс-формы 1 откачиваются по трубопроводу 21 в штоковую полость цилиндра 11 вакуумирования. Воздух из поршневой полости цилиндра 11 через трубопровод 16, открытый клапан 17 и обратный клапан 20 выходит в атмосферу. Обратный клапан 18 при этом закрыт. В конце рабочего хода поршня 10 рейка 23 прекращает давление на рычаг 22. Длина рейки 23 подбирается так, чтобы в конце рабочего хода прессующего поршня 10 она сходила с рычага 22, клапан 17 при этом закрывается и остается закрытым при обратном ходе поршня 10. Одновременно при движении прессующего поршня 10 рейка 23 нажимает на конечный переключатель 24, подающий команду на .включение распределителя 7, который управляет движением поршня 4, и шток 5 перекрывает вентиляционный канал 2L

Конечный переключатель 24 устанавливается в определенном месте, которое выбирается в зависимости от степени заполнения металлом рабочей полости пресс-формы 1 .

При возвращении прессующего поршня 10 в исходное положение клапан 17 остается закрытым и в поршневой полости цилиндра 11 создается разрежение Газы из штоковой полости цилиндра 11 вакуумирования через трубопровод 21 выходят в атмосферу.

Одновременно при возвращении прессующего поршня 10 в исходное положение рейка 23 отпускает переключатель 24, в результате чего распределитель 7, а затем и поршень 4 клапана перекрытия вентиляционного канала возвращаются в исходное положение. Вентиляционный канал 2 открыт.

Второй ход прессующего поршня. Все описанные операции повторяются, за исключением следующего. При набегании р ейки 23 на подпружиненный рычаг 22 и открывании клапана 17 разрежения, созданное при первом ходе прессующего поршня 10 в поршневой полости цилиндра 11, вызывает открытие, обратного клапана 18, и газы откачиваются- из полости пресс-формы через трубопроводы 21, 19 и 16 в поршневую полость цилиндра 11. После .выравнивания давления в системе обратный клапан 18 закрывается, а при движении поршня 12 газы из поршневой полости выходят в атмосферу через клапан 17 и обратный пневмоклапан 20. Штоковая

10

15

л)

25

6

полость цилиндра 11 вакуумирования начинает работать при движении поршня 12, как и при первом ходе прессу- ющего поршня 10.

Все остальные ходы прессующего поршня 10 производятся с использованием разрежений обеих полостей цилиндра 11 вакуумирования, что позволяет увеличить степень вакуумирования рабочей полости пресс-формы. Это в свою очередь ведет к снижению пористости отливок и к повышению их качества . Формула изобретения

Устройство для вакуумирования пресс-форм литья под давлением, содержащее клапан перекрытия вентиляционного канала, цилиндр вакуумирования, поршневая полость которого соединена через вентиляционный канал с рабочей полостью пресс-формы, а шток цилиндра вакуумирования связан посредством рычага с прессующим поршнем, о т л и-

чающееся тем, что, с целью повышения качества отливок за счет снижения их пористости, оно снабжено управляемым клапаном, двумя обратными клапанами и рейкой, установленной на рычаге с возможностью взаимодействия с управляемым клапаном, при этом поршневая полость цилиндра вакуумирования соединена через управляемый

клапан и первый обратный клапан со штоковой полостью этого же цилиндра, а через управляемый клапан и второй обратный клапан - с атмосферой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования пресс-форм литья под давлением | 1983 |

|

SU1098659A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| СПОСОБ ПРЕССОВАНИЯ И СИСТЕМА УПРАВЛЕНИЯ СИЛОВЫМ ПРИВОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2346816C2 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| СИСТЕМА УПРАВЛЕНИЯ МАШИНОЙ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082549C1 |

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПНЕВМОГИДРАВЛИЧЕСКИМ СИЛОВЫМ ПРИВОДОМ | 2005 |

|

RU2310564C2 |

| Робот к листоштамповочному прессу | 1986 |

|

SU1465158A1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА КАБИНЫ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2410275C1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Цель изобретения - повышение качества отливок за счет снижения их пористости. Устройство содержит пресс-форму 1, вентиляционный канал 2, перекрываемый клапаном, выполненным в виде гидроцилиндра 3 с поршнем 4 и штоком 5, управляемого распределителем 7. Цилиндр 11 вакуумирования своим штоком 13 через тягу 15 связан с прессующим поршнем 10. Поршневая полость цилиндра 11 через управляемый клапан 17 и обратный клапан 18 соединена со своей штоковой полостью и через трубопровод 21 и вентиляционный канал с рабочей полостью пресс-формы, а через клапан 17 и обратный клапан 20 - с атмосферой. При первом движении поршня 10 на прессование штоковая полость цилиндра 11 соединяется с рабочей полостью пресс-формы. Происходит вакуумирование последней. При этом клапан 17 открывается рейкой 23, и воздух из поршневой полости цилиндра 11 через обратный клапан выходит в атмосферу. При обратном ходе клапан 17 закрыт и происходит вакуумирование поршневой полости цилиндра 11. При втором и последующих ходах после открытия рейкой 23 клапана 17 к рабочей полости подключается сначала поршневая полость цилиндра 11, в которой был предварительно создан вакуум, а затем с началом движения поршня 12 - штоковая полость цилиндра 11. Использование разрежения обеих полостей цилиндра 11 вакуумирования позволяет увеличить степень вакуумирования рабочей полости пресс-формы. 1 ил.

| Способ изготовления кокилей | 1980 |

|

SU910342A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1983 |

|

SU1098659A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-29—Подача