Изобретение относится к литейному производству, в частности к процессам литья с кристаллизацией под давлением и может быть использовано для производства деталей для систем протезирования из высокопрочных алюминиевых сплавов.

Известен способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением (см. патент RU №2657668 C2. опубл. 20.05.2015.), включающий нагрев металла до температуры выше ликвидуса, заливку жидкого металла в вакуумируемую полость формы из заливочной чаши после подрыва стопора, наложение давления на жидкий кристаллизующийся металл, уплотнение металла и выдержку под давлением, при этом давление накладывают с повышением его до 500 МПа со скоростью 120-125 МПа/с и интервалами 0,5-0,1 с, а выдержку металла под давлением осуществляют до момента охлаждения сплава до 100-150°С.

К недостаткам способа относится неэффективное вакуумирование полости формы, что объясняется расположением вакуумной системы на стыке двух полуформ. При такой конструкции на бандажах нарезаются венты (каналы естественной откачки воздуха и газов), которые соединяются через штуцер с системой вакуумирования. В процессе опрессовки металла, венты заполняются кристаллизуемым металлом, и дальнейшее вакуумирование пресс-формы не предоставляется возможным, тем самым в отливке образуются литейные дефекты.

Еще одним недостатком вышеуказанного способа является низкое быстродействие системы регулирования давления в гидросистеме пресса. Указанные интервалы 0,5-0,1с включения и отключения гидросистемы являются продолжительными для осуществления процесса управления кристаллизацией металлов и сплавов. В перерывах между отключениями и включениями гидроагрегата пресса процессы формирования основных свойств металла успевают перейти в новые – твердые состояния, при которых сформировавшаяся кристаллическая решетка не поддается дальнейшему деформированию.

Наиболее близкий к предложенному является способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов (см. RU 2692150 C1), который включает в себя приготовление алюминиевого расплава с содержанием кремния не менее 12%, перегрев указанного сплава на 150°С выше температуры плавления, заливку в вакуумированную пресс-форму, разогретую до 200°С и наложение давления на кристаллизующийся металл с повышением значения давления до 500 МПа, выдержку металла под давлением в течение 60 с, извлечение отливки из пресс-формы с последующим охлаждением заготовки в воде при 20°С. При этом поддержание давления в гидросистеме на заданном уровне, осуществляется с помощью встроенного в систему управления частотного преобразователя, информация на который поступает от термопары, вмонтированной в полость формы и контактирующей с жидким металлом.

К недостаткам способа можно отнести неэффективный способ контроля температуры, где термопара вмонтирована в форму по плоскости разъема и контактирует с жидким металлом, что требует наличия защитного чехла для термопары, который после завершения процесса опрессовки остается в отливки или в ее части.

Еще одним недостатком вышеуказанного способа является отсутствие контроля за величиной накладываемого давления каждым из прессующих плунжеров и, в то же время, соответствующего контроля температуры в каждой из зон опрессовки.

Задачей заявляемого изобретения является управление формированием структурных и механических свойств заготовок из алюминиевых сплавов, путем приведения в соответствие величины накладываемого давления с интенсивностью процесса кристаллизации.

Поставленная задача решается за счет того, что способ управления процессом кристаллизации в условиях двухстороннего сжатия, включает в себя приготовление расплава, перегрев данного расплава на 150°С выше температуры плавления, заливку его в вакуумированную пресс-форму, предварительно разогретую до 250°С и наложение давления на кристаллизующийся металл движущимися друг навстречу другу прессующими плунжерами с повышением значения давления до 500 МПа, выдержку металла под давлением в течение 30 с, извлечение отливки из пресс-формы с последующим охлаждением отливки в воде при 25°С. При этом процессе наложения давления на кристаллизующийся металл осуществляется с помощью двух прессующих плунжеров, движущихся друг навстречу другу, причем скорость перемещения и создаваемое давление каждого плунжера устанавливается с помощью регулятора давления, информация на который поступает с термопары, установленной в соответствующую часть формы на глубину 5 мм до формообразующей полости.

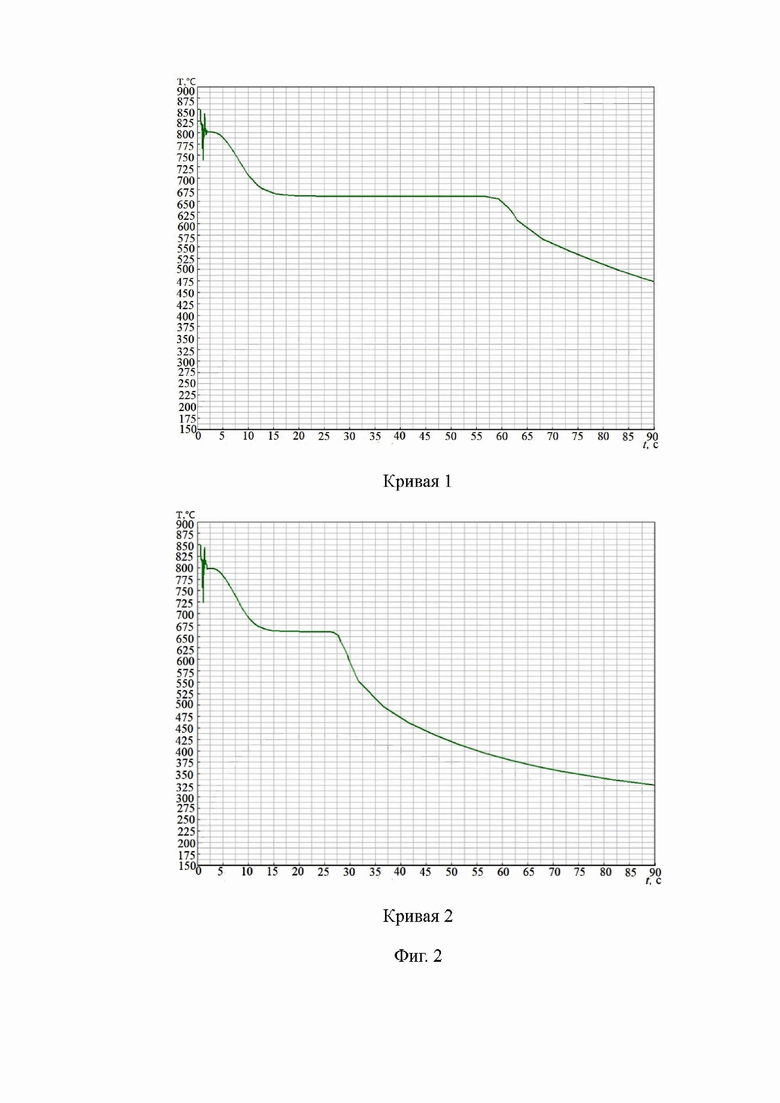

Способ управления процессом кристаллизации в условиях двухстороннего сжатия, основан на выявленной авторами закономерности влияния величины и скорости накладываемого давления на количество и интенсивность выделения теплоты металлом, которая на прямую влияет на формирования структурных и механических свойств, на стыке “форма-жидкий металл” (см. фиг.2).

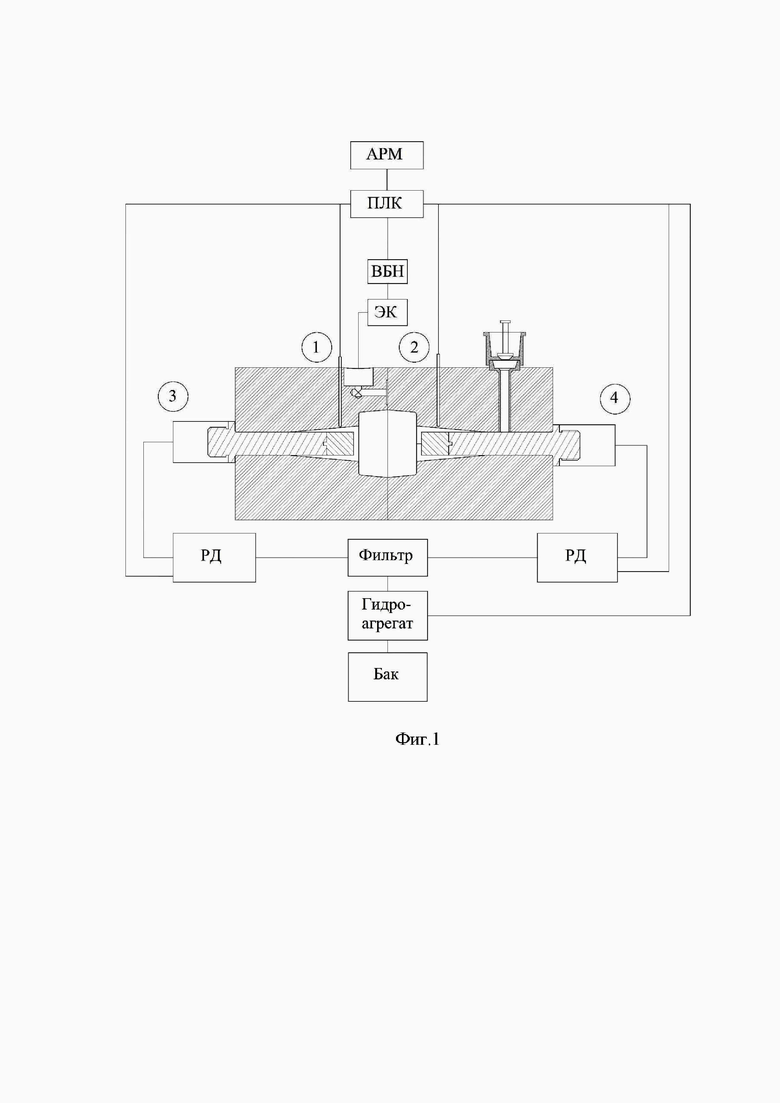

Чтобы фиксировать изменения температуры при опрессовки металла используется хромель-алюмель термопары (ТХА) (см. фиг.1) (1, 2), обеспечивающие высокую точность измерений и увеличение скорости обработки сигнала для принятия управляющих решений на программном уровне.

Для управления процессом наложения давления используются система управления гидравлическим прессом, включающая автоматизированное рабочее место оператора (АРМ), два регулятора давления для регулирования подачи рабочей жидкости в гидроцилиндры (3, 4) наложения давления и две термопары (см. фиг.1) (1, 2), расположенные в левой и правой форме соответственно. Информация с термопар поступает на программируемый логический контроллер (ПЛК). С ПЛК сигнал передается на АРМ оператора, далее, поступившая информация о фактической температуре сравнивается с заданной и, в случае рассогласования, управляющий сигнал подается на регуляторы давления (РД), которые регулируют подачу рабочей жидкости (гидравлического масла) в гидроцилиндры наложения давления (3, 4). Таким образом каждый прессующий плунжер уменьшая или увеличивая величину создаваемого давления влияет на интенсивность выделения теплоты и, как следствие, управляет процессом кристаллизации во времени.

Расплавленный металл заливается в заливочную чашу со стопором. Перед заливкой металла включается вакуумный бустерный насос (ВБН) для откачки воздуха из пресс-формы через вакуумный канал. После создания требуемого уровня разрежения, стопор подрывается и расплавленный металл через заливочное отверстие заполняет форму. После заполнения формы включаются прессующие плунжеры, которые начинаю встреченное движение обеспечивая опрессовку кристаллизующегося металла под высоким давлением. Показания с датчиков температуры (1, 2) передаются на программируемый логический контроллер (ПЛК), где обрабатываются передаются далее на ЭВМ, которая является АРМ. В ЭВМ текущие значения температуры сравниваются с заданными (см. фиг.2). В случае отклонения фактических значений температуры металла от заданных происходит коррекция величины накладываемого давления, которая осуществляется за счет встроенных в систему управления прессом регуляторов давления, изменяющих подачу рабочей жидкости в гидроцилиндры наложения давления и тем самым увеличивая или уменьшая создаваемое давления. При увеличении накладываемого давления интенсивность выделения теплоты увеличивается, а при уменьшении, наоборот, уменьшается,

Изменяя давление, накладываемое на кристаллизующийся металл, изменяется интенсивность выделения теплоты и, как следствие, изменяются условия формирования структурных и механических свойств отливок. Таким образом, происходит управление формированием заданных свойств кристаллизующегося металла.

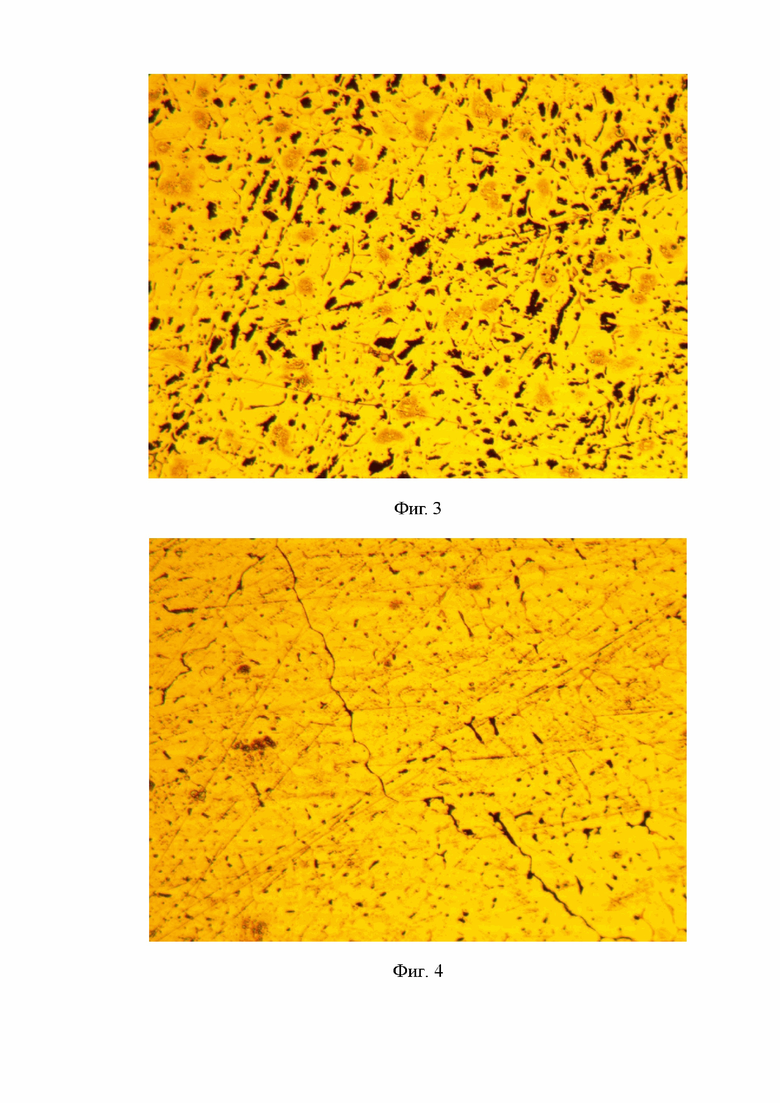

На фиг. 2 кривая 1 характеризует интенсивность выделения теплоты без влияния давления на кристаллизующийся металл. Время выделения скрытой теплоты кристаллизации составляет 40 с. Такому характеру выделения теплоты соответствует структура с явно выраженными литейными дефектами (см. фиг. 3), а механические свойства соответствуют следующим значениям: HB=30; σB=270 МПа.

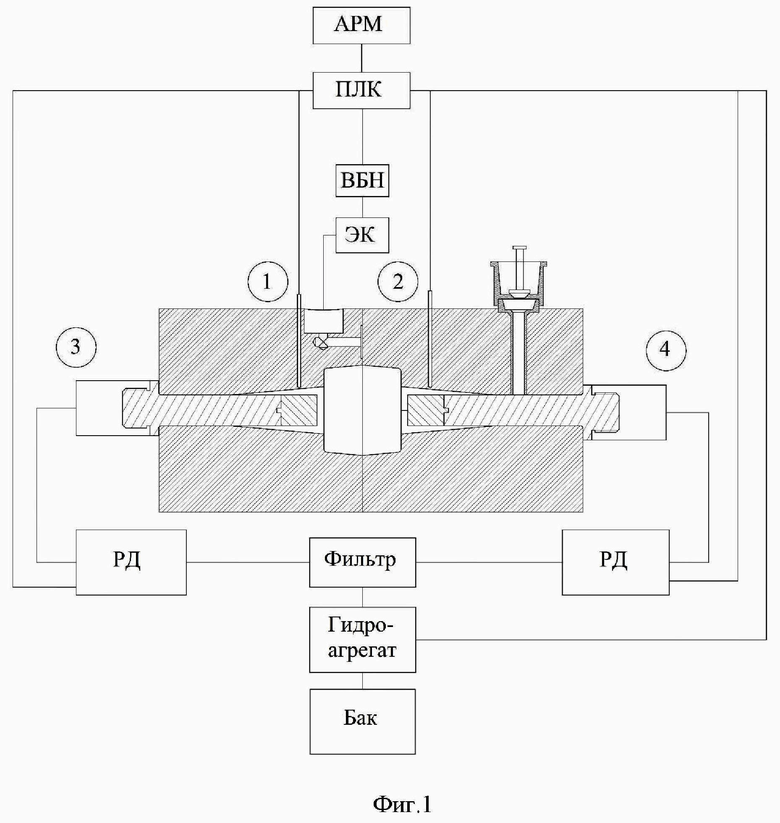

При тех же самых условиях, но при наложении давления 500 МПа, кривая 2 (см. фиг. 2) время выделения скрытой теплоты кристаллизации уменьшается до 15 с, а интенсивность остывания металла увеличивается. Структура металла не имеет явно выраженных литейных дефектов (см.фиг.4), а механические свойства при этом следующие: HB=70; σB=520 МПа.

Таким образом, предлагаемое изобретение позволяет управлять формированием механических и структурных свойств в режиме реального времени. Положительный эффект при использовании такого способа достигается в виде уменьшения дефектов литой структуры, снижения брака и равномерного распределения структурных, механических и химических свойств во всем объеме отливки.

Изобретение относится к области литейного производства. Способ управления процессом кристаллизации расплава в условиях двухстороннего сжатия включает перегрев металлического расплава на 150°С выше температуры плавления, его заливку в вакуумированную пресс-форму, разогретую до 250°С, опрессовку под давлением 500 МПа с выдержкой 30 с, извлечение и охлаждение отливки. Давление на металл накладывают двумя плунжерами, перемещаемыми навстречу друг другу. Информация о температуре с термопар (1, 2), установленных в частях формы на глубине 5 мм до формообразующей полости, поступает на программируемый логический контроллер (ПЛК), затем на автоматизированное рабочее место (АРМ) и сравнивается с заданной температурой. Сигнал о рассогласовании заданной и фактической температур подают на регуляторы (РД) давления подачи рабочей жидкости в гидроцилиндры (3, 4). Регуляторы (РД) устанавливают скорость перемещения и создаваемое давление каждого плунжера. Каждый плунжер при уменьшении и увеличении создаваемого давления влияет на интенсивность выделения теплоты. Обеспечивается управление формированием механических и структурных свойств отливки в режиме реального времени. 4 ил.

Способ управления процессом кристаллизации расплава в условиях двухстороннего сжатия, включающий приготовление расплава, перегретого на 150°С выше температуры плавления, заливку расплава в вакуумированную пресс-форму, предварительно разогретую до 250°С, опрессовку металла под давлением 500 МПа, выдержку металла под давлением в течение 30 с и извлечение отливки из пресс-формы с последующим охлаждением отливки в воде при 25°С, отличающийся тем, что процесс наложения давления на кристаллизующийся металл осуществляют с помощью двух прессующих плунжеров, движущихся навстречу друг другу, причем скорость перемещения и создаваемое давление каждого плунжера устанавливают с помощью регулятора давления, на который поступает информация с термопары, установленной в соответствующую часть формы на глубину 5 мм до формообразующей полости.

| Способ изготовления поршневой заготовки из заэвтектического силумина | 2018 |

|

RU2692150C1 |

| Способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов | 2021 |

|

RU2771078C1 |

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

| JP 2014039945 A, 06.03.2014 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Устройство управления машиной для литья под давлением | 1982 |

|

SU1026946A1 |

| Электрический газоанализатор | 1925 |

|

SU2972A1 |

| JP 2005088033 A, 07.04.2005. | |||

Авторы

Даты

2024-07-23—Публикация

2024-03-14—Подача