Известны Пресс-формы для литья металлов под давлением, в которых применен «лапан, регулирующий удаление rasois и воздуха. Однако, применение этих пресс-форм не позволяет регулировать давление j-азов НЛП воздуха на жидкий металл.

Описываемая пресс-форма благодаря наличию промежуточного клапана, снабженного продольными и ноперечными каналами и установленного в месте соединения литниковой системы с полостью камеры сжатия, позволяет осуш.ествлять регулирование давления на металл, находящийся в литниковой системе и камере сжатия перед занолнепием пресс-формы.

Пресс-форма может быть применена для любой конст)1укн,ии ,штья под давлением.

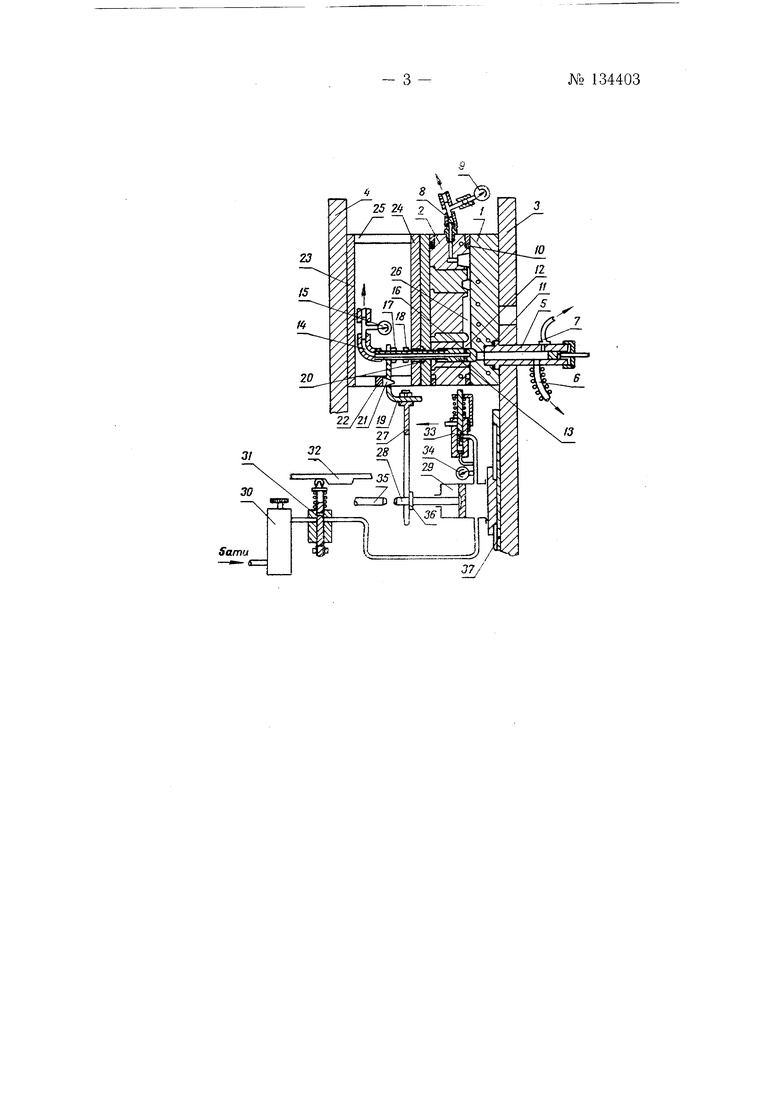

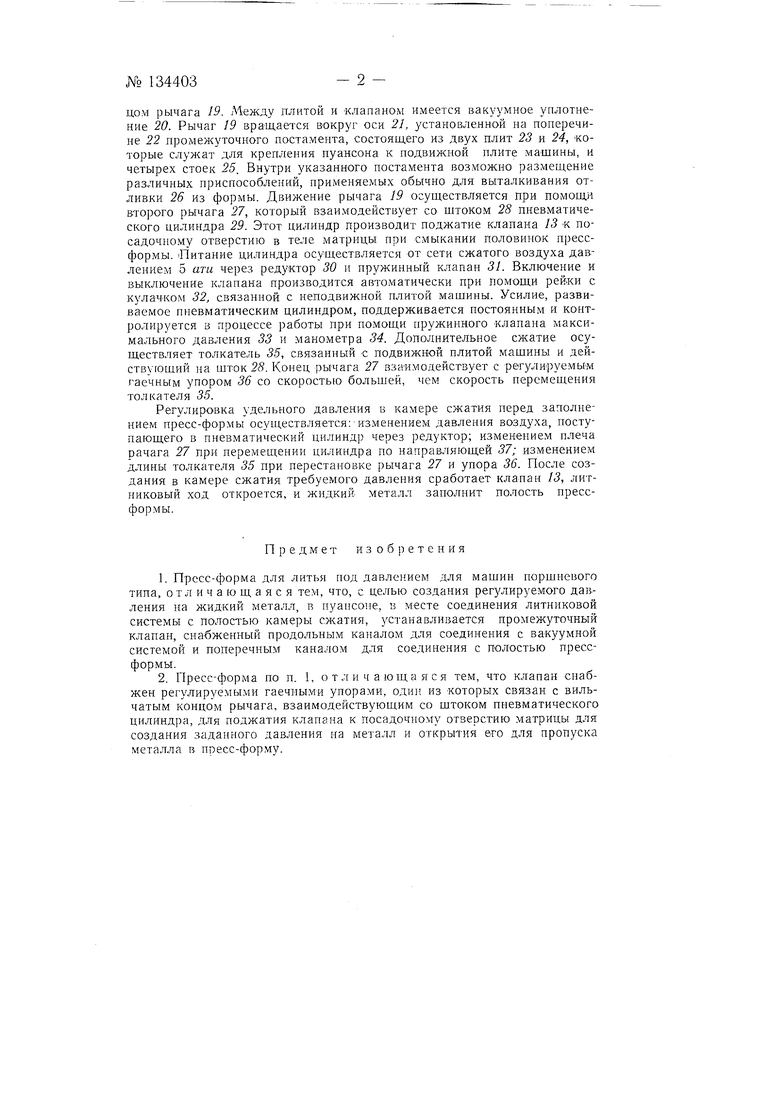

На чертеже показана пресс-форма, обший вид.

Пресс-форма состоит из матрипы / и пуансона 5, которые установлены на неподвижной , и подвижной 4 плитах мащины, камеры сжатия 5, оборудованной обогреваемым металлопроводом 6, трубками 7 п f для создания и контроля разрежения с помощью прибора ,9, а также требуемыми уплотнен; ями 10 и /7. Перпендикулярно плоско-сти разъема пресс-формы в теле пуансона и в месте соединения литниковой системы 12 с полостью камеры сжатия установлен клапан 13. Клапан 13 изолирует полость пресс-формы от камеры сжатия. Это позволяет получить в пресс-форме и в «а.мере сжатия различную технологически необходимую стенень разрежения в любой требуемой последовательности. Один конец продольного отверстия кланана 13 соединен с трубкой 14 и прибором 75, замеряющим разрежение. Второй конец отверстия кланана соединен с полостью пресс-формы поперечными каналами 16 перекрывает камеру сжатия перед началом заполнения пресс-формы металлом из камеры сжатия. На клапагге имеются два регу.лируемых гаечны.х упора 17 и 18, один нз которых взаимодействует с вильчатым кон№ 134403

цом рычага 19. Между плитой и Клапаном имеется вакуумное уплотнение 20. Рычаг 19 вращаетс5 вокруг оси 21, установленной на поперечине 22 промежуточного постамента, состоящего из двух плит 23 и 24, -которые служат для крепления пуансона к подвижной плите машины, и четырех стоек 25, Внутри указанного постамента возможно размещение различных приспособлений, применяемых обычно для выталкивания отливки 26 из формы. Движение рычага 19 осуществляется при помощи второго рычага 27, который взаимодействует со щтоком 28 пневматического цилиндра 29. Этот дилпндр производит поджатие клапана 13 К посадочному отверстию в теле матрицы при смыкании половипок прессформ;ы. Питание цилиндра осуществляется от сети сжатого воздуха давлением 5 ати через редуктор 30 и пружинный клапан 31. Включение и выключение клапана производится автоматически при помощи рейки с кулаЧКом 32, связанной с неподвижной плитой машины. Усилие, развиваемое пневматическим цилиндром, поддерживается постоянным и контролируется в процессе работы при помощи пружинного «лапана максимального давления 33 и манометра 34. Дополнительное сжатие осуществляет толкатель 35, связанный с подвижной плитой мащины и действугощий на шток 28. Конец рычага 27 взаимодействует с регулируемым гаечным упором 36 со скоростью большей, чем скорость переменхения толкателя 35.

Регулировка удельного давления в камере сжатия перед заполнением пресс-формы осуществляется: изменением давления воздуха, поступающего в пневматический цилиндр через редуктор; изменением плеча рачага 27 при перемещепии цилиндра по направляющей 37; изменением длины толкателя 35 при перестановке рычага 27 и упора 36. После создания в камере сжатия требуемого давления сработает клапап 13, литниковый ход откроется, и жидкий металл заполпит полость прессформы.

Предмет изобретения

1.Пресс-форма для литья под давлением для машин поршневого типа, отличающаяся тем, что, с целью создания регзлируемого давления на жидкий металл, в пуапсопе, в месте соединения литниковой системы с полостью камеры сжатия, устанавливается промежуточный клапап, снабженный продольным каналом для соединения с вакуумной системой и поперечным каналом для соедипения с полостью прессформы.

2.Пресс-форма по п. 1, отличающаяся те.м, что клапан снабжен регулируемыми гаечными упорами, один из которых связан с вильчатым концом рычага, взаимодействующим со штоком пневматического цилиндра, для поджатия клапана к посадочному отверстию матрицы для создапия заданного давления па металл и открытия его для пропуска металла в пресс-форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дозировки жидкого металла | 1959 |

|

SU124599A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU740399A1 |

| СДВОЕННАЯ ПРЕССФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1966 |

|

SU214756A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| Гидравлический кокильный станок | 1949 |

|

SU84362A1 |

Авторы

Даты

1960-01-01—Публикация

1960-06-01—Подача