Изобретение относится к области синтеза адгезионных материалов, в частности технологии производства кобальтовых солей многоатомных карбоновых (жирных, нафтеновых и пр.) кислот, находящих широкое применение в шинной, резинотехнической, лакокрасочной и других отраслях промышленности.

Известны различные способы промышленного производства соединений подобного типа (см. , например, И.Д.Резник и др. Кобальт. М., 1995, т. 2, с. 444; заявка России 9510832, заявл. 17.05.95, МКИ6 С 09 F 1/04). Однако описанные способы не являются достаточно технологичными и в ряде случаев не обеспечивают стабильности таких характеристик продукта, как температурный диапазон размягчения, требуемое содержание кобальта, остаточное содержание летучих веществ, совместимость с растворителем и т.п. Указанные характеристики играют важную роль, например, при использовании материала в качестве промотора адгезии.

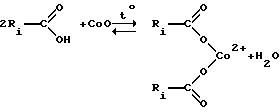

Известен способ получения кобальтовых солей многоатомных карбоновых кислот (см. патент ЕПВ 0148782, опубл. 23.09.87, МКИ С 07 С 53/126), согласно которому тонкодисперсный оксид (гидроксид, гидроксокарбонат) кобальта в течение длительного периода вводят в разогретую до температуры 180-280oС смесь многоатомных карбоновых кислот, осуществляя следующую химическую реакцию:

где Ri - углеводородная цепь различной конфигурации с количеством атомов более семи.

К основным недостаткам метода следует отнести (взрыво-) пожароопасность процесса, обусловленную летучестью карбоновых кислот, а также частичный пиролиз продуктов реакции.

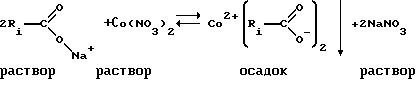

Известен также способ, являющийся наиболее близким -прототипом (см. И.С. Охрименко и др. Химия и технология пленкообразующих веществ. М., 1978, стр. 312-317), в соответствии с которым в водном растворе осуществляют обменную реакцию между натриевыми солями нафтеновых кислот и, например, нитратом кобальта.

Карбоксилат кобальта выпадает при этом в осадок, который в дальнейшем отделяют от маточного раствора, промывают и обезвоживают.

Однако, как показывает опыт, состав получаемого осадка существенно зависит от условий проведения реакции. В ряде случаев помимо средних (нормальных) солей образуются кислые - с пониженным содержанием кобальта и, в конечном счете, иными физико-химическими характеристиками. С другой стороны, повышение рН среды сдвигает равновесие влево, обуславливая затрудненную фильтрацию и промывку осадка, а также технологические потери компонентов, что в свою очередь повышает стоимость конечного продукта.

Обеспечение требуемой стабильности свойств получаемого продукта осложняется тем обстоятельством, что его коммерчески оправданный выпуск возможен лишь при использовании в качестве исходного компонента карбоксилата натрия технической квалификации. Так, одна из наиболее экономически приемлемых - натриевая соль, выпускаемая по ГОСТ 30266-95, является одновременно производной олеиновой (35-40 мас.%), линолевой (15-20 мас.%), линоленовой (2-5 мас. %), стеариновой (10-12 мас. %), пальмитиновой (4-6 мас.%) и эруковой (5-20 мас. %) карбоновых кислот. Аналогичные вариации состава типичны для фракции нафтеновых кислот, синтетических жирных кислот, а также зарубежных аналогов, выпускаемых под торговой маркой VERSATIC (С8-C10), CEKANOIC (C10-C12), Tefacid RG (C14-C20) и т.д.

Задачей настоящего изобретения является повышение экономичности процесса, а также стабилизация основных характеристик получаемого продукта.

Указанная задача решается тем, что в способе, включающем взаимодействие между водными растворами натриевой соли смеси карбоновых кислот и кобальтовой солью минеральной кислоты с последующей фильтрацией и промывкой осадка, после фильтрации первичного осадка в фильтрат вводится осадитель в количестве 110-120% от стехиометрически необходимого для осаждения остаточного кобальта, а полученный объединенный осадок выдерживают при температуре 180-220oС в течение 0,3-0,5 часа. В качестве осадителя предложены вещества из группы: Н2С2O4, Na2C2O4 Nа2СО3, NaOH.

Отличием предлагаемого способа является введение после фильтрации осадителя в фильтрат, объединение осадков и совместная термообработка их при режимах, описанных выше. На основе многочисленных экспериментальных данных было найдено, что именно при указанных выше условиях можно получить стабильный конечный продукт с высоким выходом и повысить экономичность процесса. На основе многочисленных опытно-экспериментальных данных показано также, что выход за пределы указанных режимов не приводит к решению поставленной задачи.

Способ осуществляют следующим образом.

Натриевую соль смеси карбоновых кислот растворяют в артезианской воде при перемешивании, а затем вводят эквивалентное кислотному числу количество раствора нитрата кобальта. Образующийся при этом осадок карбоксилатов кобальта отфильтровывают и промывают. Далее в кобальтосодержащий фильтрат вводят осадитель в количестве 110-120% от стехиометрически необходимого, исходя из содержания кобальта в фильтрате, и отфильтровывают вторичный осадок. Затем осадки объединяют и осуществляют нагрев объединенного осадка до температуры 180-220oС и выдерживают при этой температуре в течение 0,3-0,5 часа. В качестве осадителя используют один из следующих реагентов: Н2С2O4, Na2C2O4 Na2CO3 или NаОН.

Ниже приведены конкретные примеры осуществления предлагаемого способа в сравнении с прототипом, из которых видны основные преимущества заявляемого изобретения, а также обоснование условий проведения процесса.

Пример 1: (по прототипу)

73,44 кг натриевой соли смеси карбоновых кислот, соответствующей ГОСТ 30266-95, растворили в 750 литрах артезианской воды и затем при перемешивании ввели стехиометрически необходимое количество раствора кобальта в виде нитрата (марки х.ч.) для обеспечения его содержания в конечном продукте 9,5 мас. %. Всего было залито 178 литров раствора с концентрацией кобальта 40 г/л.

Полученный осадок отфильтровали, промыли, высушили и взвесили, после чего подвергли анализу.

Химический анализ показал, что содержание кобальта не превышает 8,9 мас. %, а его вес составляет 74,5 кг. Относительно низкая температура размягчения (~ 90oС), определяемая по ГОСТ 11506-73, косвенно свидетельствует о присутствии в продукте жирных легкоплавких кислот.

Содержание кобальта в фильтрате (маточном растворе) составило 0,6 г/л, т. е. наиболее дорогостоящий компонент использован на 95,7% (безвозвратные потери ~ 450 г).

Пример 2: Осаждение с введением щелочного осадителя непосредственно в гетерогенную систему (пульпу).

Методика процесса соответствовала примеру 1. Но дополнительно в полученную пульпу, исходя из остаточного содержания кобальта, введено 8,7 г-экв. NaOH в виде 40%-ного раствора, что составило 110% стехиометрически необходимого.

Полученный после обезвоживания продукт содержал 9,6 мас.% кобальта, однако его химический выход составил 93% от расчетного (~ 70 кг), что, по-видимому, связано с обратным омылением органической фазы. Следует отметить затрудненную фильтрацию и промывку полученного осадка, поскольку эти операции более технологичны применительно к кислым солям (см. прототип, стр. 314).

Пример 3: Синтез в соответствии с предлагаемым изобретением.

Полученную после смешения раствора пульпу (по методике примера 1) подвергали фильтрации. В кобальтосодержащий фильтрат ввели 8,7 г-экв. едкого натра в виде 40%-ного раствора и отфильтровали вторичный осадок.

Объединенный осадок нагрели при перемешивании до 200oС и выдержали в течение 0,3 часа, что оказалось достаточно для визуально наблюдаемого окончания реакции. Продолжительность этого термического процесса неоправданно увеличивается при температуре ниже 180oС, а при температуре более 220oС наблюдается пиролиз.

Содержание кобальта в полученном продукте совпало с расчетным - 9,5 мас. %, а его хим. выход составил 99,8% (74,9 кг).

Аналогичные результаты получены при использовании Н2С2O4, Na2C2О4, Na2CO3.

Из приведенных примеров видно, что предлагаемый способ обеспечивает высокий химический выход конечного продукта, при этом наблюдается стабилизация его температурного интервала размягчения 110±5oС и минимизируется остаточное содержание летучих веществ. Таким образом, заявленный способ позволяет решить поставленную задачу повышения экономичности технологического процесса и стабилизации требуемых характеристик получаемого продукта.

Испытания материала в качестве промотора адгезии резины к металлокорду показали, что его эффективность не ниже зарубежных аналогов, стоимость которых на внутреннем российском рынке значительно выше предлагаемого промотора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА ОКСАЛАТА КОБАЛЬТА (II) | 2007 |

|

RU2384564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА ОКСАЛАТА КОБАЛЬТА (II) | 2005 |

|

RU2295514C1 |

| СПОСОБ ОЧИСТКИ КОНЦЕНТРАТОВ УРАНА ОТ ГАДОЛИНИЯ | 2021 |

|

RU2768010C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ДВУХВАЛЕНТНОГО КОБАЛЬТА | 2003 |

|

RU2240287C1 |

| МЕТОД ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2010 |

|

RU2431691C1 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА ИЗ СЫРЬЕВОГО МАТЕРИАЛА, ПРЕДСТАВЛЯЮЩЕГО СОБОЙ СМЕШАННЫЙ ГИДРОКСИДНЫЙ ОСАДОК, СОДЕРЖАЩИЙ СМЕШАННЫЙ ГИДРОКСИД НИКЕЛЯ И КОБАЛЬТА | 2023 |

|

RU2831009C2 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ, КОБАЛЬТА И МЕДИ СЕЛЕКТИВНО ОТ ЦИНКА ИЗ СУЛЬФАТНЫХ РАСТВОРОВ В ВИДЕ СУЛЬФИДОВ | 2006 |

|

RU2328537C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2226226C1 |

Изобретение относится к области синтеза адгезионных материалов, в частности технологии производства кобальтовых солей многоатомных карбоновых кислот, находящих широкое применение в шинной, резинотехнической, лакокрасочной и других отраслях промышленности. Получение кобальтовых солей многоатомных карбоновых кислот включает взаимодействие между водными растворами натриевой соли смеси многоатомных карбоновых кислот и кобальтовой солью минеральной кислоты с последующей фильтрацией и промывкой осадка, в котором после фильтрации первичного осадка в фильтрат вводят осадитель, выбранный из группы Н2С2O4, Na2C2O4, Na2CO3, NaOH в количестве 110-120% от стехиометрически необходимого. Полученный объединенный осадок подвергают термообработке при температуре 180-220oС в течение 0,3-0,5 ч. Способ обеспечивает повышение экономичности технологического процесса при одновременной стабилизации основных характеристик получаемого продукта. 1 з.п. ф-лы.

| И.С | |||

| ОХРИМЕНКО и др | |||

| Химия и технология пленкообразующих веществ | |||

| - М., 1978, с.312-317 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВОВ | 0 |

|

SU288207A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| DE 19621866 А1, 23.10.1997 | |||

| Устройство, устраняющее отслоение на поверхности панелей при вырубке в них отверстий на штампах | 1961 |

|

SU148782A1 |

Авторы

Даты

2002-12-10—Публикация

2001-12-04—Подача