Изобретение относится к области неразрушающих методов контроля цилиндрических изделий, а именно к конструированию оборудования для осуществления контроля опорных валков прокатных станов.

Известно устройство для ультразвукового контроля поверхности материала, содержащее ультразвуковые преобразователи, механизм перемещения преобразователей и измерительный блок (см. авторское свидетельство СССР 1298657 по классу G 01 N 29/22 за 1987 г.).

Недостатком этого устройства является невозможность его использования при контроле цилиндрических изделий.

Известно устройство для ультразвукового контроля труб, содержащее основание, закрепленный на нем блок ультразвуковых преобразователей, а также механизм перемещения контролируемого изделия (см. авторское свидетельство СССР 1714488 по классу G 01 N 29/04 за 1992 г.).

Недостатком указанного устройства является неравномерное давление, передаваемое ультразвуковым преобразователям.

Наиболее близким, принятым за прототип, является устройство для ультразвукового контроля цилиндрических изделий, содержащее корпус в виде кронштейна, акустический блок с держателями ультразвуковых преобразователей и узел подвода контактной жидкости (см. авторское свидетельство СССР 1226292 по классу G 01 N 29/26 за 1986 г.).

Недостатком указанного устройства являются неравномерное давление на все преобразователи акустического блока, что существенно влияет на точность измерений, а также невозможность автономного эталонирования любого из преобразователей.

Предложено устройство для ультразвукового контроля цилиндрических изделий, содержащее корпус в виде кронштейна, акустический блок с держателями ультразвуковых преобразователей и узел подвода контактной жидкости, отличающееся тем, что кронштейн выполнен в виде вилки, снабженной планкой, на которой ортогонально установлен цилиндрический стержень узла подвода контактной жидкости, состоящий из поворотной верхней части, расположенной над планкой, и нижней полой части, выполненной в виде распределительного коллектора, расположенной под планкой, каналы коллектора соединены с держателями преобразователей гибкими шлангами; устройство снабжено регулятором давления; акустический блок выполнен в виде П-образной вилки, на концах которой шарнирно укреплены большие коромысла, на концах которых шарнирно укреплены малые коромысла; между каждой парой малых коромысел посредством снабженных стопорным механизмом поворотных осей с возможностью их осевого перемещения установлены держатели УЗ-преобразователей, каждый из которых выполнен в виде расположенных одна в другой ортогональных рамок, при этом внутренняя рамка соединена с внешней с возможностью ее перемещения без ограничения степеней свободы.

Стопорный механизм поворотной оси выполнен в виде втулок, установленных во внешней и внутренней рамках держателя и охватывающих поворотную ось, на которой выполнены канавки, взаимодействующие с кольцевой пружиной.

Регулятор давления представляет собой сектор с отверстиями, расположенными по периферии его криволинейного участка, взаимодействующими с фиксирующим элементом. Сектор жестко укреплен на верхней поворотной части цилиндрического стержня.

Предложенное устройство позволяет при контроле цилиндрических изделий осуществлять равномерное давление на все преобразователи акустического блока, обеспечивает возможность съема рамок с преобразователями и проведения эталонирования каждого преобразователя автономно, а также позволяет вращать узел подвода контактной жидкости при неподвижном штуцере ввода контактной жидкости в коллектор.

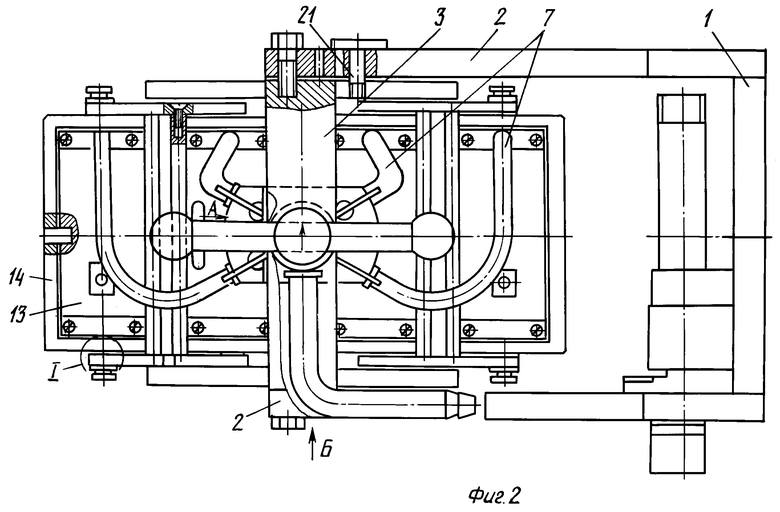

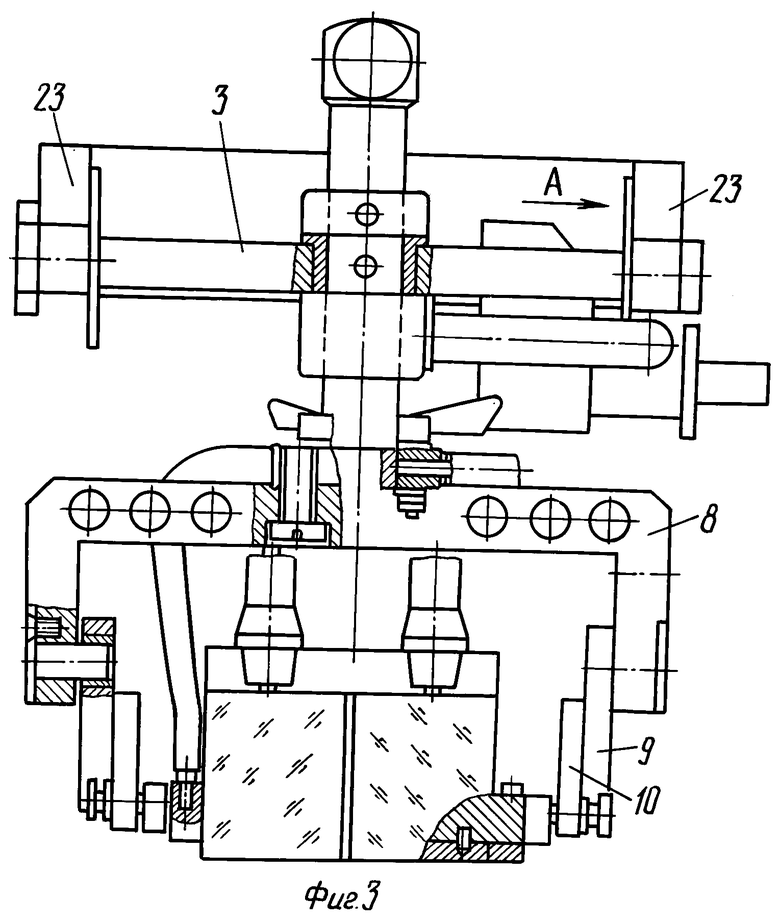

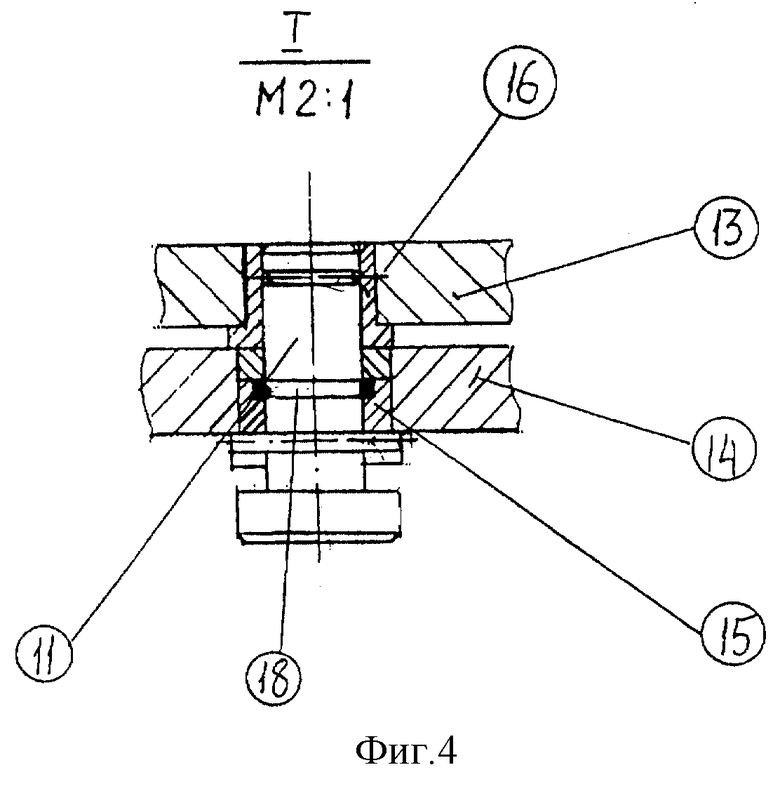

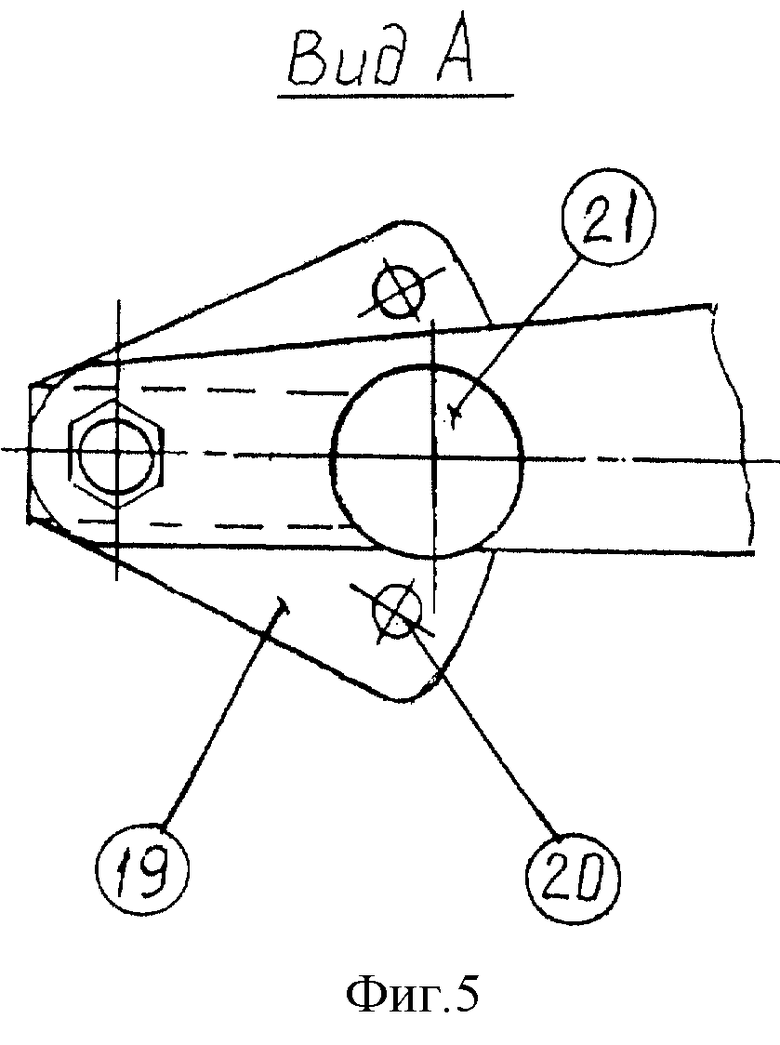

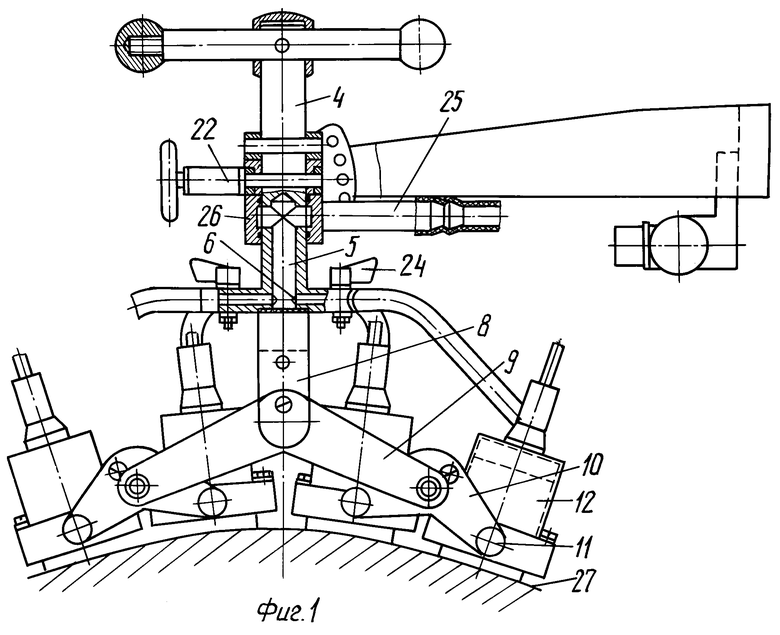

На фиг. 1 изображена фронтальная проекция устройства; на фиг.2 - вид сверху; на фиг. 3 - вид сбоку; на фиг.4 - стопорный механизм, а на фиг.5 - регулятор давления.

Устройство содержит корпус, представляющий собой кронштейн 1, выполненный в виде вилки (см. фиг.2), между концами 2 которой установлена планка 3 на поворотных осях (на фигурах не обозначены). На планке 3 установлен цилиндрический стержень узла подвода контактной жидкости, состоящий из поворотной верхней части 4, расположенной над планкой 3, и нижней полой части 5, представляющей собой распределительный коллектор. Нижняя полая часть 5 цилиндрического стержня расположена под планкой 3. Каналы 6 коллектора соединены с держателями преобразователей гибкими шлангами 7. Описываемое устройство снабжено регулятором давления.

Акустический блок выполнен в виде жестко соединенной с нижней частью 5 цилиндрического стержня П-образной вилки 8 (см. фиг.3), на концах которой шарнирно укреплены большие коромысла 9, на концах которых также шарнирно укреплены жестко соединенные между собой попарно малые коромысла 10. Между каждой парой малых коромысел 10 посредством снабженных стопорным механизмом поворотных осей 11 с возможностью их осевого перемещения установлены держатели УЗ-преобразователей 12. Держатели выполнены в виде расположенных одна в другой ортогональных рамок, при этом внутренняя 13 соединена с внешней 14 с возможностью ее перемещений без ограничения степеней свободы.

Стопорный механизм поворотных осей 11 выполнен в виде втулок 15 и 16, установленных во внешней 14 и внутренней 13 рамках держателя и охватывающих поворотную ось 11, на которой выполнены канавки 17, взаимодействующие с кольцевой пружиной 18.

Регулятор давления выполнен в виде жестко укрепленного на верхней поворотной части цилиндрического стержня сектора 19 с расположенными по периферии его криволинейного участка отверстиями 20, взаимодействующими с фиксирующим элементом 21.

Описываемое устройство работает следующим образом.

Кронштейн 1 жестко крепится на конце рычага механизма перемещения корпуса по наружной поверхности контролируемого изделия (объекта). В качестве механизма перемещения может быть использован шлифовальный станок. В описываемом примере кронштейн 1 жестко закреплен на конце рычага с фиксированной длиной, шарнирно закрепленного на суппорте (или станине) шлифовального станка (не показан) с возможностью его (рычага) перемещения вверх-вниз относительно горизонтальной оси изделия.

Для проведения ультразвукового контроля рычаг вместе с акустическим блоком опускается на поверхность контролируемого изделия, например конусную или цилиндрическую поверхность опорного или рабочего валка прокатного стана, поворачивают планку 3 так, чтобы вертикальные концы 23 совпадали с продолжением радиуса контролируемого объекта, и фиксируют стержень 21 в соответствующем отверстии сектора 19.

После проведения этой операции обеспечивается равномерное давление на оси 11 малых коромысел 10 и соответственно на рамки 14 и 13, в которых закреплены пьезопреобразователи 12.

После этого открывают краны 24 каналов 6 коллектора и пускают контактную жидкость (воду) под пьезопреобразователи.

Затем включают вращение шпинделя станка (или другого вращающего объект устройства, например роликового кантователя) и включают перемещение суппорта токарно-шлифовального станка (или любого другого механизма), обеспечивающего перемещение акустического блока вдоль объекта контроля.

При совместном вращении объекта контроля и линейном перемещении акустического блока происходит сканирование ультразвуковыми пучками, генерируемыми всеми преобразователями (под различными углами ввода) по винтообразной траектории.

Шаг сканирования обычно составляет 1,5-2,0 Д, где Д - диаметр пьезоэлемента.

После окончания прозвучивания в одном направлении подпружиненный фиксатор 22 выдвигается и весь акустический блок поворачивается на 180o. Затем производится прозвучивание в противоположном направлении.

При повороте акустического блока штуцер 25 подвода воды остается неподвижным, а конструкция уплотнительной системы 26 исключает возможность перехлестывания гибких шлангов 7.

Прозвучивание производится всеми каналами одновременно. Эхо-сигналы от несплошностей обрабатываются, отображаются на дисплее и заводятся в память (например, флеш-память, флеш-карта). Одновременно в память вводятся координатные сигналы от следящей системы. После проведения контроля вся информация обрабатывается на ПЭВМ, анализируется и архивируется.

Для упрощения настройки чувствительности преобразователь 12 вынимается из рамки 13. Для этого ось 11 выдвигается и выводится из взаимодействия с кольцевой пружиной 18 с последующей ее фиксацией в канавке 17.

Таким образом, описанное устройство позволяет распределить давление на преобразователи равномерно независимо от кривизны поверхности контролируемого изделия (в том числе с конусной поверхностью), что стабилизирует качество акустического контакта и повышает достоверность результатов контроля. Кроме того, обеспечивается вращение акустического блока без помех для гибких шлангов, соединяющих каналы коллектора с держателями преобразователей, а также обеспечивается возможность съема рамок с преобразователями и проведения эталонирования каждого преобразователя отдельно.

Производственные испытания устройства подтвердили его высокую надежность и простоту в эксплуатации при высокой достоверности результатов контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1992 |

|

RU2020479C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1971 |

|

SU299796A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2006 |

|

RU2331066C1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Способ определения диаграммы направленности ультразвукового преобразователя в твердом теле | 1987 |

|

SU1578847A1 |

| НАКЛОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2024012C1 |

| Устройство для ориентации ультразвукового преобразователя | 2017 |

|

RU2653082C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| АВТОМАТИЧЕСКОЕ СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ИЗДЕЛИЙ | 1987 |

|

SU1602193A1 |

| Акустическое устройство для контроля сварных соединений изделий | 1981 |

|

SU1101728A1 |

Изобретение относится к области неразрушающих методов контроля цилиндрических изделий и может быть использовано в области конструирования оборудования для осуществления контроля опорных валков прокатных станов. Увеличение точности измерений и осуществление автономного эталонирования преобразователей достигаются за счет того, что устройство содержит корпус в виде кронштейна, акустический блок с держателями ультразвуковых преобразователей и узел подвода контактной жидкости. Кронштейн выполнен в виде вилки, между концами которой установлена планка, на которой ортогонально установлен цилиндрический стержень узла подвода контактной жидкости, состоящий из поворотной верхней части, расположенной над планкой, и нижней полой части, выполненной в виде распределительного коллектора, расположенного под планкой. Каналы коллектора соединены с держателями преобразователей гибкими шлангами. Устройство снабжено регулятором давления. Акустический блок выполнен в виде П-образной вилки, жестко соединенной с нижней частью цилиндрического стержня, на концах которой шарнирно укреплены большие коромысла, на концах каждого из которых также шарнирно укреплены жестко соединенные между собой попарно малые коромысла. Между каждой парой малых коромысел посредством снабженных стопорным механизмом поворотных осей с возможностью их осевого перемещения установлены держатели ультразвуковых преобразователей, каждый из которых выполнен в виде расположенных одна в другой ортогональных рамок. Внутренняя рамка соединена с внешней с возможностью ее перемещений без ограничения степеней свободы. 2 з.п.ф-лы, 5 ил.

| Устройство для наружного контроля трубопроводов | 1984 |

|

SU1226292A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ | 1998 |

|

RU2132054C1 |

| RU 2073235 С1, 10.02.1997 | |||

| Устройство для ультразвукового контроля труб | 1987 |

|

SU1714488A1 |

Авторы

Даты

2002-12-20—Публикация

2002-03-20—Подача