Изобретение относится к области неразрушающего контроля материалов и изделий с помощью ультразвуковых (УЗ) волн, в частности к области обнаружения локальных дефектов в твердых телах, и может быть использовано при УЗ-дефектоскопии железнодорожных рельсов.

Известно, что достоверность УЗ-контроля рельсов существенно зависит от качества центрирования блоков ультразвуковых пьезопреобразователей дефектоскопией тележки относительно продольной оси контролируемого рельса и от обеспечения надежного и стабильного акустического контакта между ультразвуковыми пьезопреобразователями и поверхностью катания рельса в процессе контроля при перемещении дефектоскопией тележки по рельсовой колее (см., например, ГОСТ 18576-96. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. М., Издательство стандартов, 2001 г.).

Известно устройство для ультразвукового контроля рельсов, содержащее установленную на колесах раму дефектоскопной тележки, жестко закрепленный на раме держатель, с которьм посредством фиксирующего узла соединен кронштейн, и закрепленные на кронштейне посредством держателя блоков преобразователей следящие ролики и блоки ультразвуковых пьезопреобразователей, которые для краткости в дальнейшем будем называть блоки преобразователей, как их называют в данном аналоге (RU 1114944, МПК3 G01N 29/04, опубл. 1984 г.). В данной конструкции фиксирующий узел выполнен в виде подпружиненного параллелограммно-шарнирного механизма с установленной на одном из его шарниров фрикционной муфтой с ограничителем поворота параллелограммно-шарнирного механизма, при этом одно плечо параллелограммно-шарнирного механизма установлено в упомянутом держателе с возможностью вращения, а противоположное плечо параллелограммно-шарнирного механизма жестко соединено с кронштейном. Кроме того, в устройстве имеется вилка в держателе блоков преобразователей с установленными на ней следящими роликами и диагональная пружина в параллелограммно-шарнирном механизме.

К основным недостаткам известного устройства относятся: слишком громоздкая конструкция фиксирующего узла в виде параллелограммно-шарнирного механизма и недостаточное усилие, обеспечиваемое этим фиксирующим узлом для прижатия следящих роликов к рабочей боковой грани головки рельса (рабочей боковой гранью головки рельса является внутренняя в рельсовой колее боковая грань головки рельса, контактирующая с ребордой колес подвижного состава). Недостаточное усилие, обеспечиваемое фиксирующим узлом для прижатия следящих роликов, объясняется наличием подшипников скольжения в четырех шарнирных узлах параллелограммно-шарнирного механизма, поскольку известно, что коэффициент трения скольжения более чем на порядок превышает коэффициент трения качения, и из-за трения скольжения энергия поджимающей пружины параллелограммно-шарнирного механизма тратится в основном на преодоление сил трения скольжения в четырех упомянутых шарнирных узлах параллелограммно-шарнирного механизма, а не на поджим следящих роликов. К другим недостаткам известного устройства относятся: отсутствие возможности оперативного изменения расстояния между продольной осью блоков преобразователей и продольной осью контролируемого рельса, что бывает необходимо при переходе дефектоскопной тележки с новых рельсов на более старые, изношенные, особенно на криволинейных участках пути, где толщина головки одного из рельсов, как правило, меньше в пределах от 1 до 16 мм; отсутствие регулировки положения следящих роликов; отсутствие возможности быстрой установки блоков преобразователей в устройство, что требуется для периодической проверки параметров измерения при дефектоскопии железнодорожных рельсов в соответствии с методикой измерений, указанной в упомянутом ГОСТ 18576-96; не предусмотрена возможность герметизации ультразвуковых преобразователей. Перечисленные недостатки снижают эксплуатационные возможности данного устройства, такие как удобство обслуживания и транспортировки, как качество центрирования и надежность прижатия блоков преобразователей к поверхности катания рельса.

Большим качеством центрирования блоков преобразователей относительно продольной оси контролируемого рельса обладает устройство для ультразвукового контроля рельсов, в котором фиксирующий узел для поджатия следящих роликов к рабочей боковой грани головки рельса изготовлен с использованием подшипников качения, и в которое введен центрирующий механизм для оперативного изменения расстояния между продольной осью блоков преобразователей и продольной осью контролируемого рельса (RU №2184372, МКИ G01N 29/04, опубл. 27.06.2002). Это известное устройство, выбранное в качестве ближайшего аналога к заявляемому, содержит установленную на колесах раму, жестко закрепленный на ней держатель, соединенный с ним посредством фиксирующего узла кронштейн и закрепленные на кронштейне посредством подвески блоков преобразователей и соединенного с ней центрирующего механизма следящие ролики и блоки преобразователей, контактирующие с рельсом. Держатель выполнен в виде П-образной скобы, а фиксирующий узел выполнен в виде каретки, установленной с возможностью перемещения поперек рельса по направляющей оси, закрепленной в П-образном держателе и снабженной пружиной. Каретка соединена с направляющей осью с помощью шести подшипников качения, по три подшипника в каждом из двух торцов каретки; кроме того, в устройстве имеется ограничитель перемещения каретки, а блоки преобразователей зафиксированы на центрирующем механизме с помощью пластинчатых пружин. На центрирующем механизме установлена также горизонтальная пластина, на концах которой расположены регулируемые по высоте оси следящих роликов. Ультразвуковые пьезопреобразователи установлены в блоках преобразователей герметично.

Основными недостатками ближайшего аналога (прототипа) являются: отсутствие возможности регулирования усилия прижатия блоков преобразователей к поверхности контролируемого рельса и отсутствие дополнительной степени свободы у подвески блоков преобразователей, необходимой для развязки данной подвески с блоками преобразователей и следящими роликами от возможных отклонений направления движения дефектоскопной тележки от прямолинейного, что приводит к отрыву блоков преобразователей от поверхности контролируемого рельса. К другим недостаткам ближайшего аналога относятся большие габаритные размеры держателя в виде П-образной скобы и взаимодействующей с ним подвижной каретки фиксирующего узла, перемещающейся поперек контролируемого рельса; малый срок службы фиксирующего узла из-за недолговечности подшипников каретки ввиду их миниатюрности; устройство-прототип неудобно при транспортировании, так как блоки преобразователей в транспортном положении выходят за пределы рамы дефектоскопной тележки, увеличивая габаритные размеры устройства; расположение блоков преобразователей в рабочем положении позади колес дефектоскопной тележки не обеспечивает в зимний период эффективной работы путевого колеса, отслеживающего координату пути, так как при наличии наледи на рельсах путевое колесо не катится по рельсу, а проскальзывает и не вращается, вследствие чего не отслеживает координату пути или отслеживает с ошибкой, что является недопустимым. Указанные недостатки снижают такие эксплуатационные возможности данного устройства, как надежность и качество прижатия и центрирования блоков преобразователей, удобство транспортировки и обслуживания устройства в целом.

Технической задачей, решаемой предлагаемым изобретением, является обеспечение более качественного и надежного акустического контакта между блоками преобразователей и поверхностью катания контролируемого рельса, повышение надежности центрирования блоков преобразователей относительно продольной оси рельса и повышение удобства транспортировки и обслуживания устройства для УЗ-контроля железнодорожных рельсов.

Указанный технический результат достигается тем, что предлагаемое устройство для ультразвукового контроля рельсов, также как и ближайший аналог, содержит установленную на колесах раму, жестко соединенный с ней держатель, взаимодействующий с фиксирующим узлом, а также контактирующие с контролируемым рельсом следящие ролики и блоки преобразователей, установленные на подвеске блоков преобразователей, снабженной центрирующим механизмом.

Новым в разработанном устройстве является то, что фиксирующий узел выполнен подвижным в виде рычага, имеющего, по крайней мере, три выбранных положения, в том числе одно транспортное, одно рабочее и одно для технического обслуживания, и установленного с возможностью поворота вокруг горизонтальной оси, закрепленной в корпусе, установленном на подшипниках с возможностью поворотов в пределах 90° вокруг вертикальной оси, укрепленной на упомянутом держателе, при этом с рычагом с помощью узла крепления соединена вертикальная стойка, к которой посредством поворотного механизма присоединена подвеска блоков преобразователей с возможностью поворота блоков преобразователей и следящих роликов как единого целого вокруг упомянутой вертикальной стойки в пределах ±15° относительно продольной оси контролируемого рельса. Причем поджим следящих роликов в рабочем положении к рабочей боковой грани головки контролируемого рельса осуществляется надетой на упомянутую вертикальную ось пружиной кручения, концы которой закреплены соответственно на упомянутых держателе и корпусе, а узел крепления вертикальной стойки к рычагу выполнен с возможностью изменения расстояния между рычагом и подвеской блоков преобразователей, перемещение же рычага с вертикальной стойкой, поворотным механизмом и подвеской блоков преобразователей как в вертикальной, так и в горизонтальной плоскостях осуществляется по криволинейным траекториям.

В первом частном случае реализации устройства упомянутый поворотный механизм целесообразно выполнить в виде втулки с фланцем, закрепленной посредством кинематической пары паз-выступ на упомянутой вертикальной стойке с возможностью поворота вокруг нее в пределах ±15°, при этом вертикальная стойка снабжена жестко соединенной с ней пластиной с выступом, а во фланце втулки выполнено кинематически сопряженное с упомянутым выступом пластины сквозное отверстие в виде дуги окружности с угловыми размерами порядка 30°, служащее ограничителем поворота вертикальной стойки.

Во втором частном случае реализации устройства подвеску блоков преобразователей целесообразно выполнить в виде вилки, в которой с возможностью быстрой замены закреплены блоки преобразователей, и которая снабжена регулируемым держателем, по крайней мере, трех следящих роликов и центрирующим механизмом в виде ходового винта и гайки, выполненной как дисковая рукоятка, которые позволяют оперативно изменять расстояние между указанными следящими роликами и блоками преобразователей, а узел крепления вертикальной стойки к рычагу целесообразно выполнить в виде двойного хомута.

В третьем частном случае для удобства транспортировки устройства целесообразно предусмотреть транспортное положение упомянутого рычага, при котором он немного повернут вокруг вертикальной и горизонтальной осей относительно рабочего положения и установлен на зажим, укрепленный на раме дефектоскопной тележки.

В четвертом частном случае реализации устройства упомянутый держатель целесообразно жестко закрепить на участке рамы, параллельном контролируемому рельсу, а контактирующие в рабочем положении с контролируемым рельсом следящие ролики и блоки преобразователей, закрепленные на подвеске блоков преобразователей, расположить между передним и задним колесами рамы.

Технический результат, обеспечиваемый предлагаемым изобретением в общем случае его реализации в соответствии с п.1 формулы и заключающийся в повышении надежности и качества акустического контакта блоков преобразователей к поверхности контролируемого рельса и в повышении надежности их центрирования, а также в обеспечении удобства транспортировки и обслуживания разработанного устройства, достигается за счет введения в устройство новых узлов: поворотного механизма, обеспечивающего развязку и независимость положения подвески блоков преобразователей от возможных непрямолинейных движений дефектоскопной тележки, и узла крепления вертикальной стойки к рычагу, позволяющего изменять расстояние между рычагом и подвеской блоков преобразователей, и, как следствие, позволяющего регулировать усилие прижатия блоков преобразователей к поверхности контролируемого рельса, а также за счет изготовления фиксирующего узла устройства мощным, но вместе с тем более компактным.

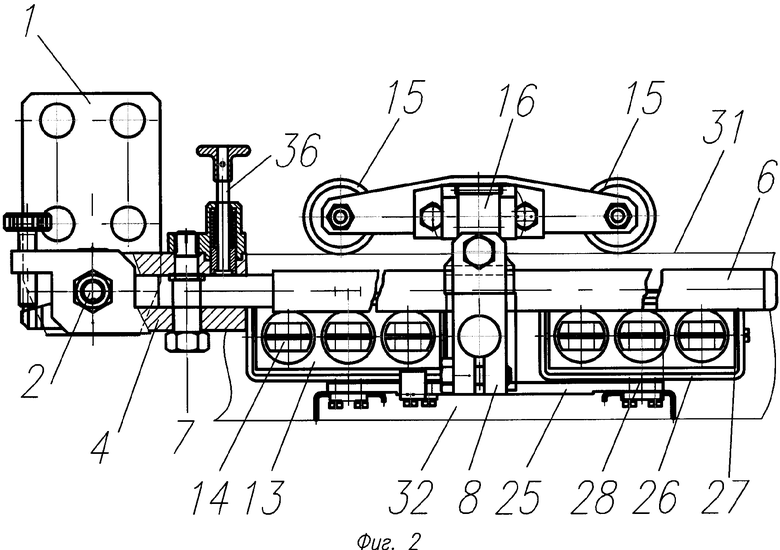

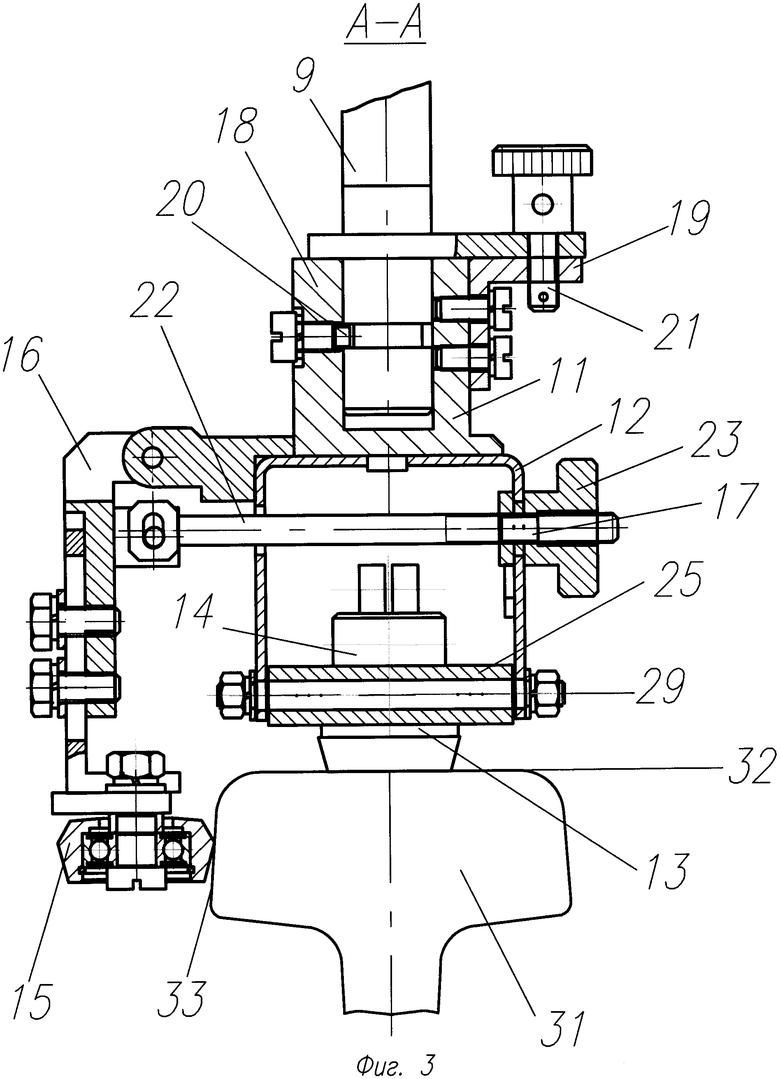

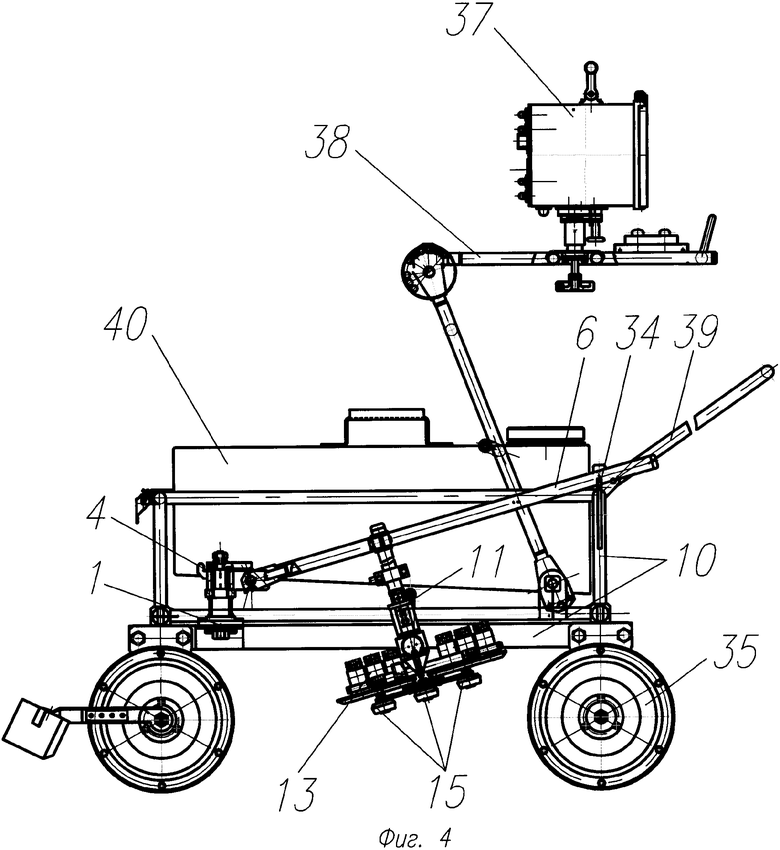

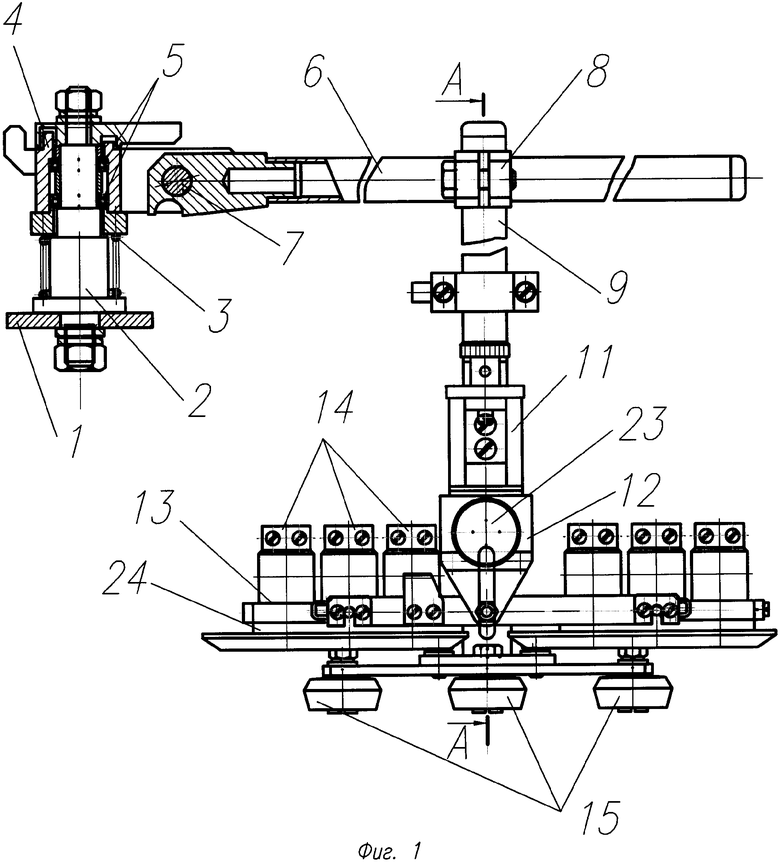

Сущность изобретения поясняется чертежами, где на фиг.1 показан вид сбоку фиксирующего узла разработанного устройства с узлом крепления вертикальной стойки к рычагу и поворотным механизмом, а также подвески блоков преобразователей; на фиг.2 представлен вид сверху той же части устройства; на фиг.3 показано сечение А-А фиг.1 (рабочее положение блоков преобразователей и следящих роликов); на фиг.4 показан общий вид разработанного устройства сбоку.

Разработанное устройство для ультразвукового контроля рельсов в общем случае изготовления в соответствии с п.1 формулы, представленное на фигурах 1, 2, 3 и 4, содержит: жестко соединенный с рамой 10 держатель 1, взаимодействующий с ним фиксирующий узел, включающий в себя укрепленную на держателе 1 вертикальную ось 2, на которую надеты пружина кручения 3 и корпус 4, взаимодействующий с вертикальной осью 2 посредством двух подшипников 5. Концы пружины кручения 3 закреплены соответственно в держателе 1 и корпусе 4. Кроме того, фиксирующий узел содержит рычаг 6, установленный с возможностью поворота вокруг горизонтальной оси 7, закрепленной в корпусе 4. С рычагом 6 с помощью узла крепления 8 соединена вертикальная стойка 9, при этом узел крепления 8 выполнен с возможностью изменять расстояние между рычагом 6 и подвеской блоков преобразователей за счет изменения на вертикальной стойке 9 места ее крепления к рычагу 6. Вертикальная стойка 9 посредством поворотного механизма 11 соединена с подвеской 12 блоков 13 преобразователей (пьезопреобразователей) 14 с возможностью поворота блоков 13 преобразователей 14 и следящих роликов 15 как единого целого вокруг упомянутой вертикальной стойки 9 в пределах ±15° относительно продольной оси контролируемого рельса. Подвеска 12 выполнена в виде вилки, в которой с возможностью быстрой замены закреплены упомянутые блоки 13 преобразователей 14, при этом подвеска 12 снабжена регулируемым держателем 16, по крайней мере, трех следящих роликов 15, а также снабжена центрирующим механизмом 17, позволяющим изменять расстояние между продольной осью блоков 13 преобразователей и следящими роликами 15. Поскольку рычаг 6 закреплен на корпусе 4 консольно, то перемещение рычага 6 с вертикальной стойкой 9, поворотным механизмом 11 и подвеской 12 блоков 13 преобразователей как в вертикальной, так и в горизонтальной плоскостях осуществляется по криволинейным траекториям.

В частных случаях реализации разработанного устройства в соответствии с пунктами 2-5 формулы поворотный механизм 11 выполнен в виде втулки 18, снабженной фланцем 19, закрепленной посредством кинематической пары 20 паз-выступ на упомянутой вертикальной стойке 9 с возможностью поворота вокруг нее в пределах, не превышающих ±15°, задаваемых ограничителем поворота вертикальной стойки 9. Ограничитель поворота может быть выполнен, например, во фланце 19 в виде сквозного отверстия определенных угловых размеров (например, в виде дуги окружности с угловыми размерами порядка 30°), кинематически сопряженного с выступом 21, изготовленным на пластине, жестко соединенной с вертикальной стойкой 9 (см. фиг.3).

Центрирующий механизм 17 может быть выполнен, например, в виде ходового винта 22 и гайки, изготовленной как дисковая рукоятка 23, которые обеспечивают оперативное изменение расстояния между указанными следящими роликами 15 и блоками 13 преобразователей. Узел крепления 8 вертикальной стойки 9 к рычагу 6 может быть выполнен, например, в виде двойного хомута, закрепленного на рычаге 6.

Преобразователи (пьезопреобразователи) 14 в частном случае реализации закреплены в корпусе 24 блока 13 в количестве трех штук, однако возможно другое количество преобразователей 14 в блоке 13. На подвеске 12 расположено по два блока 13 преобразователей 14, которые могут быть установлены в подвеске 12, например, посредством коромысла 25 и рамки 26. При этом корпус 24 блока 13 на полуосях 27 закреплен в рамке 26, которая в свою очередь посредством полуосей 28 закреплена в упомянутом коромысле 25. Само коромысло 25 закреплено на оси 29, установленной в вилке подвески 12 (см. фиг.3). В корпус 24 блока 13 вмонтирован штуцер 30 для подачи в рабочем режиме контактной жидкости под пьезопреобразователи 14 для обеспечения акустического контакта между ультразвуковыми пьезопреобразователями 14 и поверхностью катания контролируемого рельса.

Позицией 31 обозначено контролируемое изделие - рельс, позицией 32 обозначена поверхность катания рельса 31, а позицией 33 обозначена рабочая боковая грань головки рельса 31.

Рычаг 6 фиксирующего узла, соединенный посредством узла крепления 8 с вертикальной стойкой 6, поворотным механизмом 11 и подвеской 12 блоков 13 преобразователей, имеет, по крайней мере, три выбранных положения: рабочее, транспортное и положение для технического обслуживания. В рабочем положении рычаг 6 устанавливается практически параллельно продольной оси контролируемого рельса 31, при этом блоки 13 преобразователей 14 устанавливаются в контакт с поверхностью катания 32 рельса, а следящие ролики 15 - в контакт с рабочей боковой гранью 33 головки рельса. В транспортном положении рычаг 6 немного повернут вокруг вертикальной оси 2 и горизонтальной оси 7 относительно рабочего положения и установлен на зажим 34, укрепленный на раме 10 дефектоскопной тележки, снабженной четырьмя колесами 35, на которые дефектоскопную тележку устанавливают на рельсовую колею, при этом блоки 13 преобразователей 14 находятся над поверхностью катания 32 рельса (транспортное положение рычага 6 показано на фиг.4). В положении для технического обслуживания (на чертеже не показано), например для замены пьезопреобразователей 14 в блоках 13 или технологического контроля за устройством, рычаг 6 повернут в вертикальной плоскости вокруг оси 7 относительно рабочего положения примерно на 90° и установлен на фиксатор положения 36, расположенный на корпусе 4 (см. фиг.2).

Пьезопреобразователи 14 в рабочем положении электрически соединены посредством кабелей (на чертеже не показаны) с электронным блоком 37 устройства (см. фиг.4), который установлен на раме 10 с помощью ступенчато складывающегося шарнирного механизма подъема 38. В транспортном положении шарнирный механизма подъема 38 находится в сложенном состоянии и электронный блок 37 располагается внутри рамы 10, а в рабочем положении с помощью шарнирного механизма подъема 38 электронный блок 37 устанавливается на требуемой (удобной) высоте, как показано на фиг.4.

Рама 10 снабжена также рукояткой 39, кроме того, на раме 10 располагаются емкости 40 с контактной жидкостью для работы пьезопреобразователей 14 (см. фиг.4).

В конкретной реализации устройства в качестве подшипников 5 фиксирующего узла выбраны крупные, с большим сроком службы подшипники с внутренним диаметром 15 мм, поскольку разработанная конструкция фиксирующего узла позволяет осуществлять взаимодействие корпуса 4 с вертикальной осью 2 посредством только двух подшипников, а не шести, как в устройстве-прототипе, где они к тому же не охватывают ось, с которой взаимодействуют, а катаются вдоль нее. В качестве пружины кручения 3 в конкретной реализации устройства также выбрана достаточно мощная пружина кручения 3 с внутренним диаметром 32 мм, изготовленная из проволоки диаметром 3 мм, которая обеспечивает в рабочем положении надежный прижим следящих роликов 15 к рабочей боковой грани 33 головки рельса при меньших габаритных размерах фиксирующего узла, чем в прототипе.

Устройство для ультразвукового контроля рельсов, представленное на фигурах 1-4, работает следующим образом.

Перед началом УЗ-контроля раму 10 устанавливают колесами 35 на рельсовую колею, при этом рычаг 6 может быть в положении технического обслуживания. Присоединяют аналогично ближайшему аналогу кабели к электронному блоку 37, и через штуцеры 30 подводят контактную жидкость. Затем, держась за рычаг 6 и прилагая некоторое усилие против действия пружины кручения 3, переводят рычаг 6 в рабочее положение. Тем самым приводят блоки 13 преобразователей 14 в контакт с поверхностью катания 32 рельса 31, а следящие ролики 15 - в плотный контакт с рабочей боковой гранью 33 головки рельса, обеспечиваемый усилием пружины кручения 3, передаваемым посредством соединенных друг с другом корпусом 4, рычагом 6, узлом крепления 8, вертикальной стойкой 9, поворотным механизмом 11 и подвеской 12 блоков 13, на которой установлен держатель 16 следящих роликов 15. При первоначальной настройке положения следящих роликов 15 и блоков 13 преобразователей 14 относительно головки рельса 31 вначале посредством регулируемого держателя 16 проводят регулировку высоты установки следящих роликов 15 на рабочей боковой грани 33 относительно поверхности катания 32 рельса. После чего посредством центрирующего механизма 17 выставляют (совмещают) продольную ось блоков 13 преобразователей 14 вдоль продольной оси контролируемого рельса 31. В дальнейшем положение блоков 13 преобразователей 14 по центру поверхности катания 32 (центрирование блоков 13 преобразователей 14) обеспечивается поджатием следящих роликов 15 к гладкой рабочей боковой грани 33 рельса.

Ультразвуковой контроль рельса 31 осуществляют известным способом: воздействуя на рукоятку 39, толкают дефектоскопную тележку по рельсовой колее и отслеживают результаты контроля либо одного рельса (одной нитки пути), либо обоих рельсов сразу (двух ниток пути) по электронному блоку 37 устройства. При этом разработанная конструкция устройства за счет введения поворотного механизма 11 обеспечивает дополнительную степень свободы в установке блоков 13 преобразователей 14 и тем самым развязку и независимость прямолинейного движения блоков 13 преобразователей 14, обеспечиваемого следящими роликами 15, от возможных отклонений направления движения дефектоскопной тележки от прямолинейного. При отсутствии данной развязки, которое имеет место в прототипе, из-за указанной непрямолинейности хода дефектоскопной тележки возможны либо отрыв блоков 13 преобразователей 14 от поверхности катания рельса и, как следствие, нарушение акустического контакта между ними, либо нарушение центрирования блоков 13. В разработанной конструкции надежность центрирования блоков 13 преобразователей не зависит от возможного непрямолинейного хода тележки, и при любом положении рамы 10 на колесах 35 блоки 13 преобразователей 14 оказываются центрированными в отличие от прототипа.

При переходе УЗ-контроля с новых рельсов на более старые, изношенные, особенно на криволинейных участках пути, где толщина головки одного из рельсов, как правило, меньше в пределах от 1 до 16 мм, проводят оперативное подрегулирование (центрирование) положения продольной оси блоков 13 преобразователей 14 посредством дисковой рукоятки 23 центрирующего механизма 17, позволяющего изменять расстояние между продольной осью блоков 13 преобразователей и плотно прижатыми к рабочей боковой грани 33 следящими роликами 15, а тем самым - между продольной осью блоков 13 преобразователей и продольной осью контролируемого рельса. В случае необходимости, например, при недостаточной амплитуде принимаемого электронным блоком 37 отраженного ультразвукового сигнала, возможно оперативное регулирование степени прижатия пьезопреобразователей 14 к поверхности контролируемого рельса 31. Такое регулирование может быть осуществлено небольшим изменением (увеличением) длины участка вертикальной стойки 9 между рычагом 6 и поворотным механизмом 11 с помощью зажима на хомуте 8, что позволяет изменять расстояние между рычагом 6 и блоками 13 преобразователей 14. Вследствие чего у вертикальной стойки 9 появляется очень небольшое (порядка 1°-3°) отклонение от вертикального положения, а у следящих роликов 15 соответственно отклонение от горизонтального положения, что при движении роликов 15 по рабочей боковой грани 33 приводит к появлению дополнительного прижимающего усилия, действующего на блоки 13 преобразователей 14.

Расположение в частном случае реализации разработанного устройства блоков 13 преобразователей 14 в рабочем положении между передним и задним колесами 35 рамы 10 дефектоскопной тележки обеспечивает в зимний период эффективную работу путевого колеса, являющегося одним из задних колес дефектоскопной тележки, так как наличие контактной жидкости и плотный контакт блоков 13 преобразователей 14 при движении дефектоскопной тележки удаляет наледь на рельсе перед путевым колесом, и оно, в отличие от прототипа, работает в более выгодных условиях.

Таким образом, использование в разработанном устройстве для ультразвукового контроля рельсов фиксирующего узла на основе пружины кручения 3 и подвижного рычага 6 делает фиксирующий узел и конструкцию устройства в целом более компактной и легкой по сравнению с прототипом. Вместе с тем разработанный фиксирующий узел развивает мощное усилие для прижатия следящих роликов 15 к рабочей боковой грани 33 головки рельса, что в свою очередь наряду с введением поворотного механизма 11 и узла крепления 8 вертикальной стойки 9 обеспечивает повышение надежности и качества акустического контакта блоков 13 преобразователей 14 с поверхностью контролируемого рельса 31 и повышение надежности их центрирования, т.е. позволяет решить поставленную задачу.

Рычаг 6 установлен консольно, очень удобен в обращении при любых условиях: зимних, в рукавицах и т.п.

Габариты разработанного устройства в транспортном положении уменьшены по сравнению с габаритами в положении для технического обслуживания, который используется для транспортировки в прототипе. Уменьшение габаритов в транспортном положении способствует удобству транспортировки и хранения разработанного устройства.

Предлагаемое устройство для ультразвукового контроля рельсов разработано и реализовано ООО «МЕДУЗА» в виде съемного ультразвукового рельсового двухниточного дефектоскопа АДС-02. Конструкция дефектоскопа была выполнена по изложенному выше техническому решению. В ходе испытаний дефектоскопа АДС-02 на Горьковской железной дороге в течение трех месяцев было выявлено остродефектных рельсов (ОДР) в 1,2-1,5 раз больше, чем другими известными современными дефектоскопами, и в 3,5 раз больше, чем дефектоскопами предыдущего поколения. При этом блоки 13 преобразователей 14 практически идеально отслеживают продольную ось контролируемого рельса, даже в криволинейных участках пути. В устройстве более удобен доступ к блокам 13 преобразователей 14 для технического обслуживания и настройки. Разработанное устройство работоспособно в любых климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| ДЕФЕКТОСКОП СОВМЕЩЕННОГО БЕСКОНТАКТНОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2014 |

|

RU2603451C2 |

| Измерительный модуль дефектоскопа и его следящее шасси | 2022 |

|

RU2778492C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2004 |

|

RU2266225C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВЫХ ИСПЫТАНИЙ | 2006 |

|

RU2408009C2 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| Способ сканирования объекта инспекции по площади и установка для его осуществления | 2022 |

|

RU2782504C1 |

| ТЕЛЕЖКА-НОСИТЕЛЬ | 2005 |

|

RU2309077C2 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

Использование: для ультразвукового контроля рельсов. Сущность заключается в том, что устройство содержит установленную на колесах раму, жестко соединенный с ней держатель, взаимодействующий с фиксирующим узлом, при этом фиксирующий узел выполнен подвижным в виде рычага, имеющего, по крайней мере, три выбранных положения, и установленного с возможностью поворота вокруг горизонтальной оси, закрепленной в корпусе, установленном на подшипниках с возможностью поворота в пределах 90° вокруг вертикальной оси, укрепленной на упомянутом держателе, при этом с рычагом с помощью узла крепления соединена вертикальная стойка, к которой посредством поворотного механизма присоединена подвеска блоков преобразователей с возможностью поворота блоков преобразователей и следящих роликов как единого целого вокруг упомянутой вертикальной стойки в пределах ±15° относительно продольной оси контролируемого рельса, причем поджим следящих роликов в рабочем положении к боковой грани головки контролируемого рельса осуществляется надетой на упомянутую вертикальную ось пружиной кручения, концы которой закреплены на упомянутых держателе и корпусе, а узел крепления вертикальной стойки к рычагу выполнен с возможностью изменения расстояния между рычагом и подвеской блоков преобразователей, перемещение же рычага с вертикальной стойкой, поворотным механизмом и подвеской блоков преобразователей как в вертикальной, так и в горизонтальной плоскостях осуществляется по криволинейным траекториям. Технический результат: обеспечение более качественного и надежного акустического контакта между блоками преобразователей и поверхностью катания контролируемого рельса, повышение надежности центрирования блоков преобразователей относительно продольной оси рельса и повышение удобства транспортировки и обслуживания устройства. 4 з.п. ф-лы, 4 ил.

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1052995A1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2004 |

|

RU2266225C1 |

| Устройство для ультразвукового контроля качества сварных швов в изделии | 1978 |

|

SU922621A1 |

| НЕСУЩЕЕ УСТРОЙСТВО ДЛЯ ИСКАТЕЛЬНОЙ СИСТЕМЫ УЛЬТРАЗВУКОВОГО ВАГОНА-ДЕФЕКТОСКОПА | 0 |

|

SU340567A1 |

| US 4044594 A, 30.08.1977 | |||

| US 4689995 A, 01.09.1987. | |||

Авторы

Даты

2008-08-10—Публикация

2006-12-27—Подача