Изобретение относится к области машиностроения, в частности к технологии изготовления армированных резинотехнических изделий путем вулканизации в пресс-форме, и может быть применено для изготовления эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Известны пресс-формы для изготовления резинотехнических изделий, включающие загрузочную камеру, формующий блок и литниковую систему (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - стр.156-159, 165-167).

Кроме того, известны пресс-формы для изготовления армированных резинотехнических изделий, включающие загрузочную камеру, формующий блок и литниковую систему (см., например, патенты РФ №№2113998 и 2351472).

Известна также пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера, включающая загрузочную камеру, формующий блок и литниковую систему (патент РФ №2302944), наиболее близкий аналог.

При изготовлении изделий, особенно ЭОШ сопловых блоков, в пресс-форме необходим постоянный контроль качества.

Одним из наиболее эффективных методов контроля качества изготовленных изделий является определение физико-механических и структурных свойств на образцах (так называемых, образцах - свидетелях).

При выборе способа изготовления образцов необходимо правильно смоделировать все условия и процессы изготовления изделия.

В известных конструкциях пресс-формы изготовление образцов, свидетельствующих о качестве изделия, параллельно изготовлению изделия, не предусмотрено.

Получение образцов после изготовления изделия затруднено и, в ряде случаев, невозможно, так как на изделиях, изготовленных в пресс-форме методом литьевого прессования, практически, не остается грата, из которого могли бы быть сделаны образцы.

Изготовление образцов из остатка эластомера, запрессованного в загрузочной камере, или эластомера, заполняющего литниковые каналы, также затруднено и не дает достоверного представления о качестве изделия.

Таким образом, известная конструкция пресс-формы не позволяет осуществлять эффективный контроль качества изготовления резинотехнических изделий на образцах-свидетелях и получение таких образцов в этой конструкции, практически, невозможно.

Технической задачей данного изобретения является осуществление эффективного контроля качества изготовления резинотехнических изделий на образцах-свидетелях, получаемых в специально разработанной форме, входящей в состав предлагаемой конструкции пресс-формы, при обеспечении максимально возможного приближения условий формования эластомера образца к условиям формования эластомера между элементами арматуры изделия.

Технический результат достигается тем, что пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера, включающая загрузочную камеру, литниковую систему и формующий блок, снабжена формой для образцов-свидетелей, выполненной в виде охватывающего формующий блок и размещенного с ним в одной обойме кольца, в котором равномерно по периметру выполнены вертикально ориентированные сквозные конические отверстия, в каждом из которых размещен состоящий из двух половин вкладыш с установленными в нем и жестко закрепленными цилиндрическими пробками, выполненными в виде грибков с направленными друг к другу плоскими шляпками, с образованием между ними зазора, полость которого сообщена горизонтально ориентированным каналом с полостью формующего блока.

Величина зазора между шляпками грибков равна величине зазора между элементами арматуры изготавливаемого изделия.

Грибки выполнены из того же материала, что и элементы арматуры изготавливаемого изделия.

Наличие специально разработанной формы для образцов-свидетелей, сообщенной каналами с полостью формующего блока, позволяет изготовить требуемое для испытаний количество образцов и наиболее правильно смоделировать на образцах процессы формования слоев эластомера между элементами арматуры.

Выполнение формы для образцов-свидетелей в виде охватывающего формующий блок и размещенного с ним в одной обойме кольца позволяет максимально возможно приблизить условия формования эластомера образца (нагрев и давление) к условиям формования эластомера между элементами арматуры.

Выполнение в кольце вертикально ориентированных сквозных конических отверстий позволяет легко и надежно устанавливать грибки для изготовления образцов в форму для образцов-свидетелей.

Выполнение вкладыша, в котором размещены цилиндрические пробки, из двух половин позволяет легко и просто извлекать из вкладыша образец-свидетель без механических повреждений пробок и нарушения целостности запрессованного эластомера.

Выполнение цилиндрических пробок в виде грибков с направленными друг к другу плоскими шляпками позволяет получить образец-свидетель, полностью имитирующий фрагмент конструкции изделия, готовый к применению для всех видов механических испытаний, обеспечивающий простоту закрепления в испытательной машине и нечувствительность к способу закрепления.

Выполнение величины зазора между шляпками грибков, равной величине зазора между элементами арматуры изготавливаемого изделия, позволяет получить образец эластомера той же толщины, что и на изделии, что важно при определении перемещений и деформаций эластомера на образцах в процессе механических испытаний, например, на сдвиг, растяжение, изгиб и сжатие.

Выполнение грибков из того же материала, что и элементы арматуры изготавливаемого изделия, позволяет получить образец с той же величиной адгезии эластомера, что и на изделии, при этом поверхность грибков должна быть подготовлена аналогично поверхности элементов арматуры изделия, например, должен быть нанесен один и тот же склеивающий состав на элементы арматуры и на шляпки образцов-свидетелей.

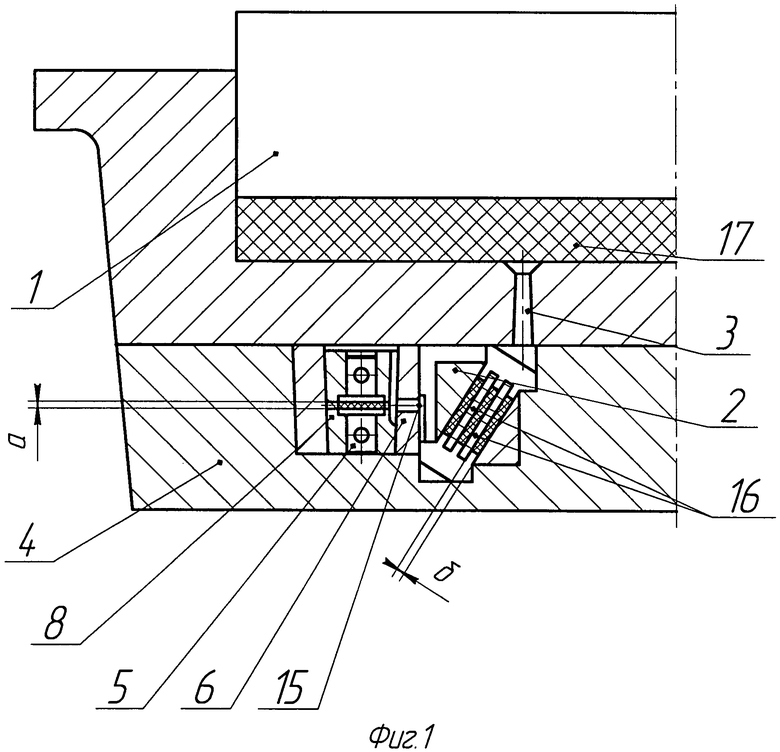

На фиг.1 приведена компоновочная схема пресс-формы, содержащей форму для образцов-свидетелей.

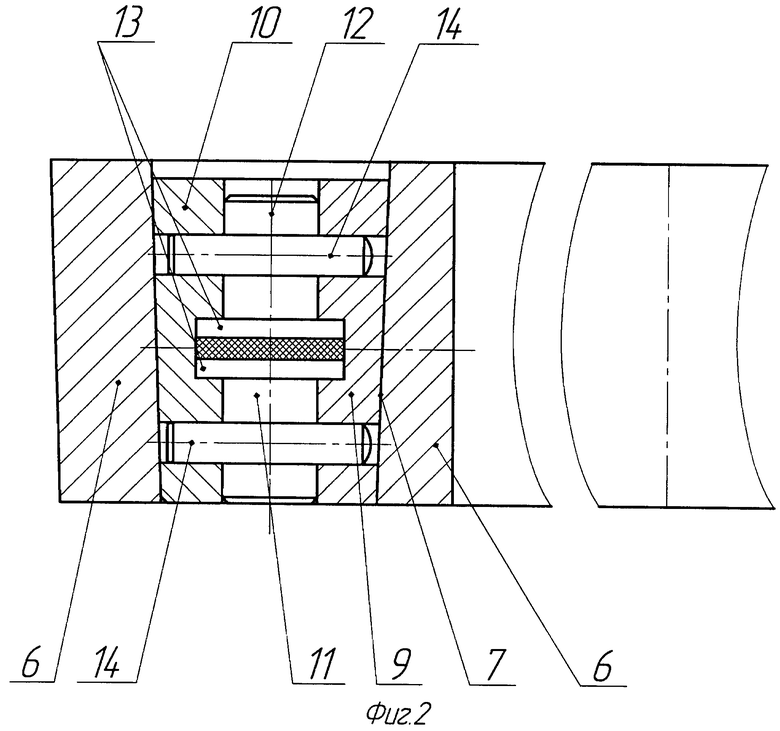

На фиг.2 приведена конструкция формы для образцов-свидетелей и ее элементы.

Пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера включает загрузочную камеру 1, формующий блок 2 и литниковую систему 3.

Формующий блок 2 размещен в обойме 4, в которой также размещена форма 5 для образцов-свидетелей.

Форма 5 для образцов-свидетелей выполнена в виде кольца 6, охватывающего формующий блок 2.

В кольце 6 выполнены вертикально ориентированные сквозные конические отверстия 7, расположенные равномерно по периметру кольца 6.

В каждое отверстие 7 установлен вкладыш 8, выполненный в виде состоящей из двух половин 9 и 10 обоймы с конической наружной поверхностью и внутренней цилиндрической поверхностью.

Внутри вкладыша 8 размещены цилиндрические пробки 11 и 12, выполненные в виде грибков с направленными друг к другу плоскими шляпками 13.

Цилиндрические пробки 11 и 12 жестко закреплены во вкладыше 8 при помощи штифтов 14.

Между шляпками 13 грибков образован кольцевой зазор «а», полость которого сообщена горизонтально ориентированным каналом 15 с полостью формующего блока 2.

Ширина «а» зазора между шляпками 13 грибков равна величине зазора «б» между элементами арматуры 16 изготавливаемого изделия.

Грибки выполнены из того же материала, что и элементы арматуры 16 изготавливаемого изделия.

Подготовка пресс-формы к работе предлагаемым способом осуществляется следующим образом.

Устанавливают собранную форму 5 для образцов-свидетелей и формующий блок 2 с размещенными в нем элементами арматуры в обойму 4 и производят окончательную сборку пресс-формы.

Помещают эластомер 17 в загрузочную камеру 1, нагревают пресс-форму и производят запрессовку эластомера 17 через литниковую систему в изделие.

При этом после заполнения эластомером 17 формующего блока 2 эластомер 17 поступает по каналам 15 в зазоры «а» формующего блока 2, заполняет их и по аналогичным каналам (не показаны) выходит наружу пресс-формы, что свидетельствует об окончании процесса формования.

Разбирают пресс-форму, извлекают готовое изделие из формующего блока 2 и образцы-свидетели (грибки с запрессованным в зазор «а» между их шляпками 13 эластомером 17) из формы 5.

На образцах-свидетелях определяют физико-механические и структурные свойства запрессованного в изделие эластомера, адгезию и т.п.

Наличие формы для образцов-свидетелей в предлагаемой конструкции пресс-формы не приводит к существенному ее усложнению.

В предлагаемой пресс-форме изготовлен ряд высококачественных ЭОШ крупногабаритных сопловых блоков РДТТ при обеспечении требуемой технологичности и получены образцы-свидетели эластомера, свойства которых полностью соответствуют свойствам слоев эластомера, запрессованного между элементами арматуры резинотехнического изделия.

Пресс-форма проста и надежна в эксплуатации.

Практическое применение изобретения позволило обеспечить эффективный контроль качества изготовления ЭОШ крупногабаритных сопловых блоков РДТТ по образцам-свидетелям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465134C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2438869C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467876C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457942C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2537606C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2517508C1 |

| МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2021 |

|

RU2779342C1 |

Изобретение относится к области машиностроения, в частности к технологии изготовления армированных резинотехнических изделий путем вулканизации в пресс-форме, и применяется для изготовления эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ). Пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера включает загрузочную камеру, литниковую систему и формующий блок. Пресс-форма снабжена формой для образцов-свидетелей, выполненной в виде охватывающего формующий блок и размещенного с ним в одной обойме кольца, в котором равномерно по периметру выполнены вертикально ориентированные сквозные конические отверстия. В каждом сквозном коническом отверстии размещен состоящий из двух половин вкладыш с установленными в нем и жестко закрепленными цилиндрическими пробками, выполненными в виде грибков с направленными друг к другу плоскими шляпками. Между шляпками грибков образован зазор, полость которого сообщена горизонтально ориентированным каналом с полостью формующего блока. Технический результат, достигаемый при использовании изобретения, обеспечивает эффективный контроль качества изготовления ЭОШ крупногабаритных сопловых блоков РДТТ по образцам-свидетелям. 2 з.п. ф-лы, 2 ил.

1. Пресс-форма для изготовления армированных резинотехнических изделий с этажно расположенными элементами арматуры и слоями эластомера, включающая загрузочную камеру, литниковую систему и формующий блок, отличающаяся тем, что она снабжена формой для образцов-свидетелей, выполненной в виде охватывающего формующий блок и размещенного с ним в одной обойме кольца, в котором равномерно по периметру выполнены вертикально ориентированные сквозные конические отверстия, в каждом из которых размещен состоящий из двух половин вкладыш с установленными в нем и жестко закрепленными цилиндрическими пробками, выполненными в виде грибков с направленными друг к другу плоскими шляпками, с образованием между ними зазора, полость которого сообщена горизонтально ориентированным каналом с полостью формующего блока.

2. Пресс-форма по п.1, отличающаяся тем, что величина зазора между шляпками грибков равна величине зазора между элементами арматуры изготавливаемого изделия.

3. Пресс-форма по п.1, отличающаяся тем, что грибки выполнены из того же материала, что и элементы арматуры изготавливаемого изделия.

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2367568C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2113998C1 |

| Резцовая головка-протяжка для нарезания круговых зубьев конических колес | 1984 |

|

SU1235672A1 |

| JP 3281320 А, 12.12.1991 | |||

| US 4141950 А, 27.02.1979. | |||

Авторы

Даты

2012-08-10—Публикация

2011-03-21—Подача