Изобретение относится к строительным материалам, в частности к легким бетонам на основе золошлаковых заполнителей, и способам их приготовления.

Известна бетонная смесь для легкого бетона на основе золошлаковых заполнителей по авторскому свидетельству 1361127, включающая портландцемент, крупный и мелкий шлаковый заполнитель, а также воду. Данный материал обладает повышенной плотностью (ρ0>1900 кг/м) и, как следствие, высокой теплопроводностью (ρ>0,5 Вт/м•oС) при значительном расходе цемента более 300 кг/м.

Известна сырьевая смесь для приготовления легкого бетона по авторским свидетельствам 1294780 и 1271846 с пониженным расходом вяжущего и несколько меньшей плотностью (ρ0 = 1600 кг/м) за счет введения комплекса различных активных и пластифицирующих добавок направленного действия, однако их приготовление затруднено многокомпонентностью (семь составляющих) и ограниченными пределами варьирования каждого компонента. Кроме того, некоторые добавки являются дорогостоящими и дефицитными. Для всех вышеприведенных составов характерен низкий показатель трещиностойкости.

Наиболее близким к предлагаемому техническому решению является золошлакобетонная смесь, включающая цемент, золошлаковый заполнитель и воду.

Известен также способ изготовления золошлакобетонной смеси, включающий дозировку указанных компонентов и их перемешивание (Волженский А.В. и др. Применение топливных шлаков и зол в производстве строительных материалов. М. : Стройиздат, 1984, с. 155-160, 169-176).

Целью изобретения является снижение коэффициента теплопроводности и повышение трещиностойкости при пониженном расходе цемента.

Поставленная цель достигается за счет того, что золошлакобетонная смесь для приготовления золошлакобетона, содержащая цемент, золошлаковый заполнитель и воду, содержит дополнительно активированные отходы асбестоцементного производства - АЦП при следующем соотношении компонентов, мас.%:

Цемент - 12,6-13,8

Золошлаковый заполнитель - 48,0-54,5

Активированные отходы АЦП - 13,1-21,2

Вода - Остальное

В способе приготовления золошлакобетонной смеси для золошлакобетона, включающем дозировку компонентов - цемента, золошлакового заполнителя и воды, и их перемешивание, цемент предварительно перемешивают с дополнительно вводимыми активированными отходами асбестоцементного производства - АЦП в течение 1,5-2,5 мин, затем добавляют 30-40% расчетного количества воды, перемешивают в течение 1-2 мин до образования устойчивой пены, после чего, продолжая перемешивать, доводят количество воды до 60-70% и вводят увлажненный оставшейся частью воды золошлаковый заполнитель, продолжая перемешивать еще в течение 2-3-х мин до получения однородной массы.

Однако данные способы приготовления бетонной смеси не направлены на проявление пластификации массы и активизации заполнителя, что снижает эффективность и качественные характеристики материала. Плотность легких бетонов, полученных по описанным способам, имеет весьма значительные показатели (более 1350 кг/м), что предопределяет низкие теплотехнические параметры. Кроме того, данные способы не создают благоприятных условий для снижения усадочных деформаций и повышения трещиностойкости.

Для приготовления сырьевой смеси предварительно смешивают цемент с активированными отходами асбестоцементного производства в течение 1,5-2,5 мин, затем добавляют 30-40% расчетного количества воды и вновь осуществляют перемешивание в течение 1-2 мин до образования устойчивой пены. В полученную массу при непрерывном перемешивании вливают дополнительную порцию воды, доводя ее количество до 60-70%, после чего засыпают увлажненную золошлаковую смесь и перемешивают 2-3 мин до получения однородной массы.

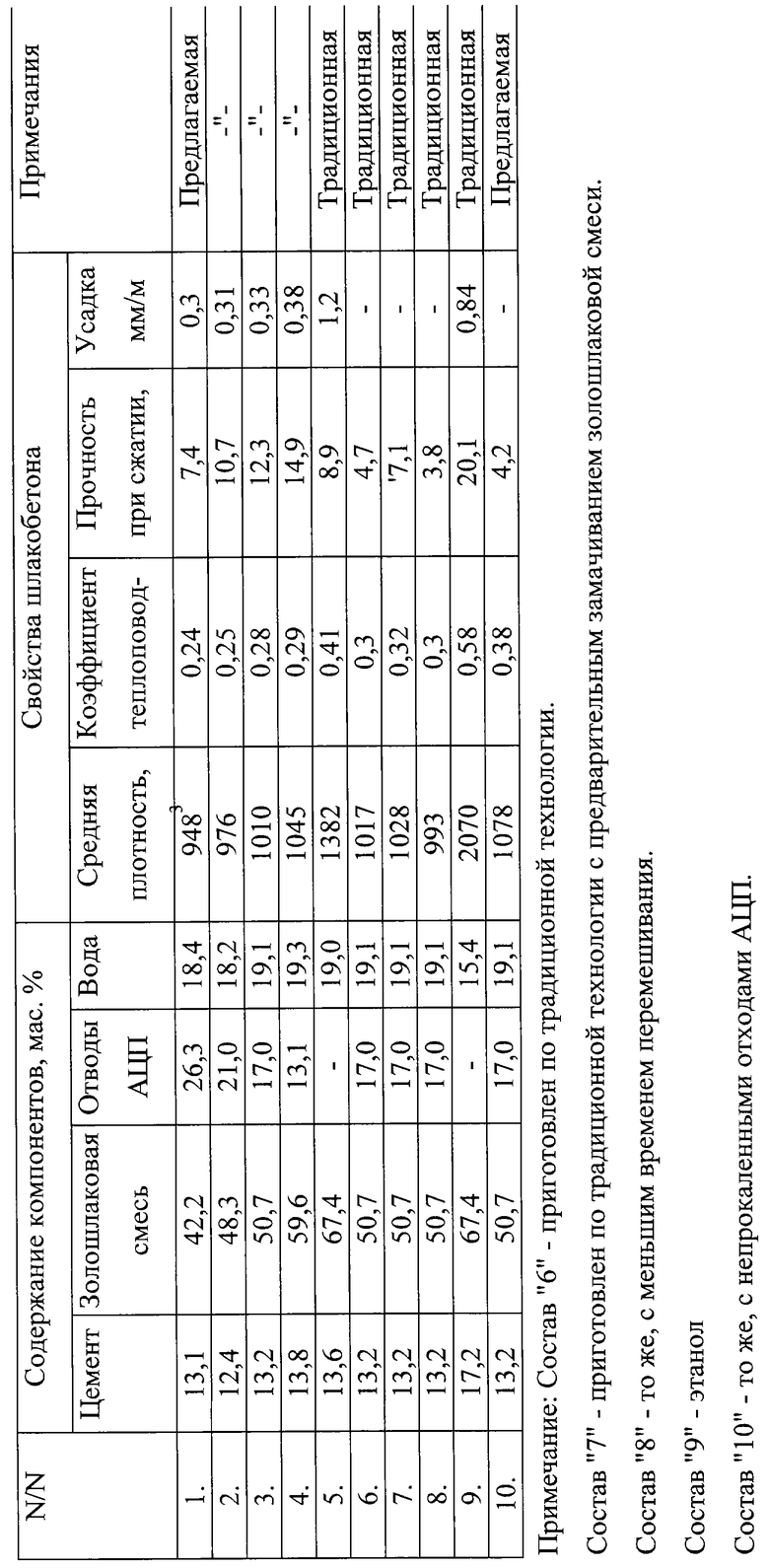

Конкретные примеры составов золошлакобетонной смеси с отходами АЦП и свойства полученного из нее золошлакобетона приведены в таблице.

Предварительное смешивание цемента с активированными отходами АЦП способствует более равномерному распределению цемента по всему объему. Введение части воды в количестве 30-40% дает возможность получить эффект пенообразования, который при других соотношениях воды отсутствует или проявляется менее эффективно в пластифицирующем отношении. Наличие полученного эффекта пенообразования объясняется химическим составом отходов АЦП, содержащих до 30% свободного оксида кальция, что позволяет получить золошлакобетон с малым расходом воды и низким расходом цемента без добавок пластификаторов. Введение второй порции воды с доведением общего количества до 60-70% позволяет обеспечить распределение пенной массы по всему объему, не уменьшая эффекта пенообразования и пластификации. Меньшее количество воды (менее 60%) не позволяет получить пластичную смесь с равномерным распределением заполнителя, при большем расходе воды (более 70%) резко снижается пенообразование, что приводит к уменьшению пластифицирующего эффекта. Введение предварительно увлажненной золошлаковой смеси позволяет равномерно распределить золошлаковый заполнитель и отходы АЦП, исключить их агрегатообразование в золошлакобетонной массе, что способствует снижению усадки и повышению трещиностойкости.

Как следует из таблицы, золошлакобетон, полученный данным способом из указанной массы, характеризуется следующими свойствами: коэффициент теплопроводности 0,25-0,29 Вт/м•oС; усадка 0,31-0,38 мм/м; предел прочности при сжатии 10,7-14,9 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ УСТРОЙСТВА НИЖНЕГО СЛОЯ ОСНОВАНИЯ ДОРОЖНЫХ ОДЕЖД | 2011 |

|

RU2468139C2 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2008 |

|

RU2362755C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2158719C1 |

| Способ подготовки шлакового заполнителя для легкого бетона | 2017 |

|

RU2661168C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

Изобретение относится к строительным материалам, в частности к легким бетонам на основе золошлаковых заполнителей. Технический результат - снижение коэффициента теплопроводности и повышение трещиностойкости при пониженном расходе цемента. Золошлакобетонная смесь для приготовления золошлакобетона, содержащая цемент, золошлаковый заполнитель и воду, содержит дополнительно активированные отходы асбестоцементного производства (АЦП) при следующем соотношении компонентов, мас.%: цемент 12,6-13,8, золошлаковый заполнитель 48,0-54,5, активированные отходы АЦП 13,1-21,2, вода - остальное. В способе приготовления золошлакобетонной смеси для золошлакобетона, включающем дозировку компонентов - цемента, золошлакового заполнителя и воды - и их перемешивание, цемент предварительно перемешивают с дополнительно вводимыми активированными отходами асбестоцементного производства - в течение 1,5-2,5 мин, затем добавляют 30-40% расчетного количества воды, перемешивают в течение 1-2 мин до образования устойчивой пены, после чего, продолжая перемешивать, доводят количество воды до 60-70% и вводят увлажненный оставшейся частью воды золошлаковый заполнитель, продолжая перемешивать еще в течение 2-3-х мин до получения однородной массы. 2 с.п. ф-лы, 1 табл.

Цемент - 12,6 - 13,8

Золошлаковый заполнитель - 48,0 - 54,5

Активированные отходы АЦП - 13,1 - 21,2

Вода - Остальное

2. Способ приготовления золошлакобетонной смеси для золошлакобетона, включающий дозировку компонентов - цемента, золошлакового заполнителя и воды и их перемешивание, отличающийся тем, что цемент предварительно перемешивают с дополнительно вводимыми активированными отходами асбестоцементного производства в течение 1,5 - 2,5 мин, затем добавляют 30 - 40% расчетного количества воды, перемешивают в течение 1 - 2 мин до образования устойчивой пены, после чего, продолжая перемешивать, доводят количество воды до 60 - 70% и вводят увлажненный оставшейся частью воды золошлаковый заполнитель, продолжая перемешивать еще в течение 2 - 3-х мин до получения однородной массы.

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Применение топливных шлаков и зол в производстве строительных материалов | |||

| - М.: Стройиздат, 1984, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| SU 1178726 A, 15.09.1985 | |||

| Шлакобетонная смесь для изготовления шахтной крепи | 1978 |

|

SU681011A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий методом экструзии | 1984 |

|

SU1260350A1 |

| Бетонная смесь | 1990 |

|

SU1791415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| ШЛАКОЗОЛОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2008293C1 |

| ЛЕГКИЙ БЕТОН НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2140890C1 |

Авторы

Даты

2003-02-27—Публикация

2000-10-05—Подача