Изобретение относится к изготовлению оболочек круглого сечения, применяемых в различных отраслях народного хозяйства: строительной, теплоэнергетике, нефтехимии.

Известна установка для изготовления волокнистой теплоизоляции, включающая стол, формующий цилиндрический элемент и устройство для обжатия. Установка снабжена устройством для подачи и резки волокнистого мата, а также устройством для нанесения клея на внутреннюю поверхность защитной оболочки. Стол выполнен с подпружиненными створками, а под ним, на тележке, смонтировано устройство для обжатия, формующий элемент укреплен на конце штока пневмоцилиндра, расположенного над столом. Устройство для обжатия выполнено с криволинейными рычагами, на рабочих концах которых смонтированы вакуум-присосы.

Недостатком известной установки является непригодность ее для изготовления теплоизоляционных оболочек из пенистых полистиролов, а также не снижает трудоемкость теплоизоляционных работ на действующих трубопроводах.

Известны формы для изготовления цилиндрических изделий из пенопласта, состоящие из верхних и нижних створок, шарнирно соединенных между собой по линии разъема, закрепленные с помощью запорного механизма, в которой с целью снижения трудоемкости изоляционных работ, с торца нижней створки, установлен кронштейн с опорным роликом, а на наружной ее поверхности вилка с регулируемым упором и вспомогательным валиком.

Недостатком известной формы является ее однотипность и невозможность применения для изготовления теплоизоляции трубопроводов других типов размеров.

Задачей, на решение которой направлено изобретение, является повышение эффективности и качества теплоизоляционных работ с применением современных теплоизоляционных материалов - вспенивающихся полистиролов.

Поставленная задача решается тем, что установка снабжена устройством для вырезки оболочек, состоящим из двух рамок, зеркально расположенных от вертикальной оси механизма вращения со встроенными в них режущими термоэлементами, причем каждая из рамок закреплена на стойках, образующих винтовую пару с двумя параллельно установленными приводными винтами, синхронно перемещающими их относительно друг друга, а прижимы, фиксирующие заготовку в рабочем положении, выполнены сменными.

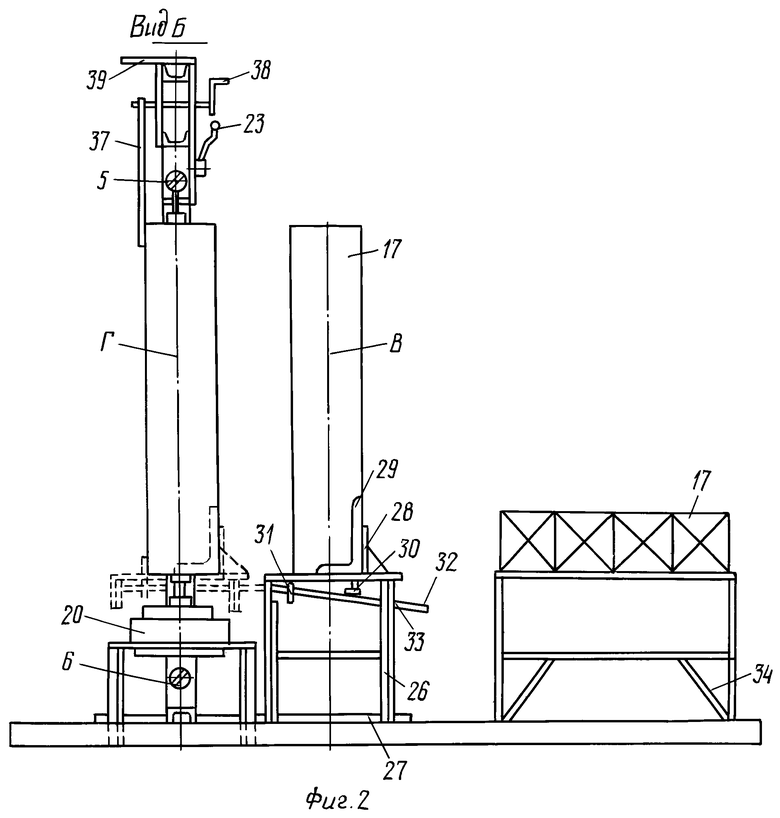

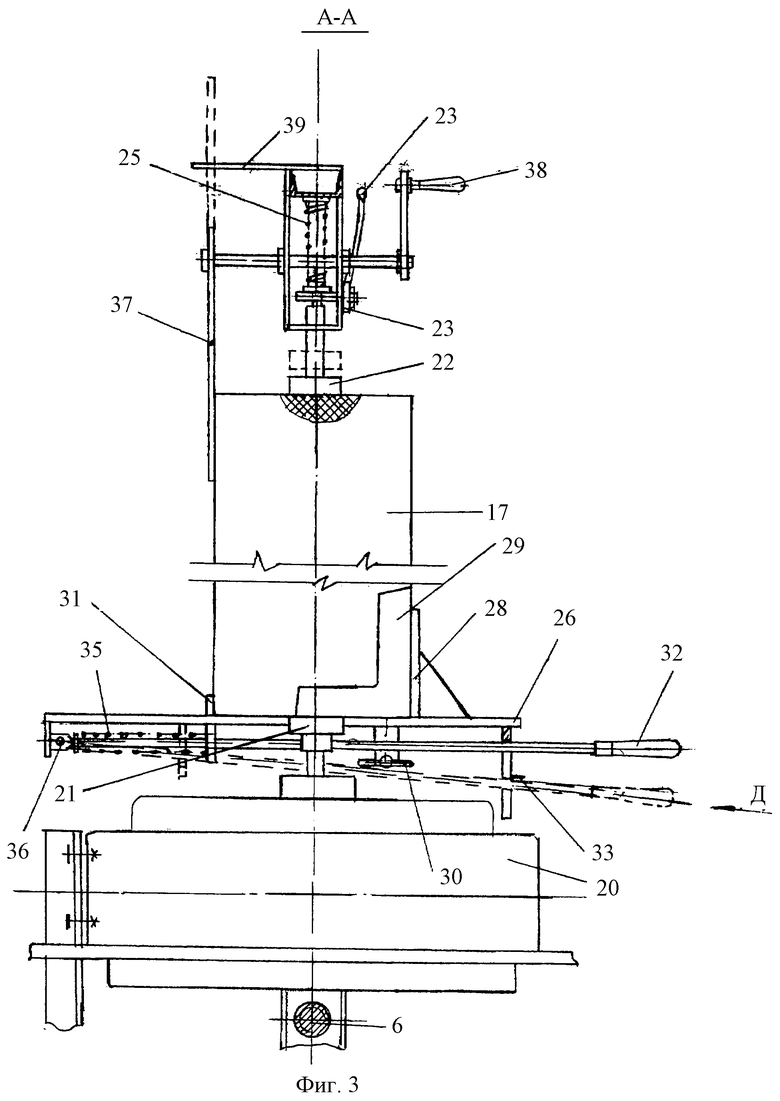

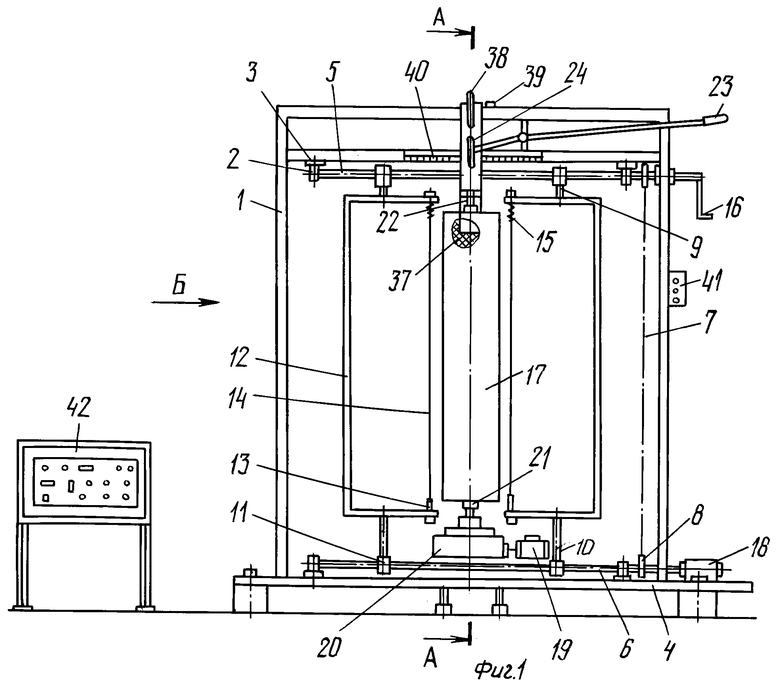

На фиг. 1 схематически изображен общий вид установки. На фиг. 2 - вид Б, схема загрузки заготовок и загрузочное устройство. На фиг. 3 - положение заготовки относительно оси механизма вращения.

Установка состоит из корпуса 1, четырех опор 2, крепящихся к перекладине 3 в верхней части установки и перекладине 4 в нижней части. В опорах 2 установлены параллельно друг другу винты 5 и 6. Для одновременного вращения на выходных концах винтов установлена цепь 7 и звездочки 8. На винтах 5 и 6, через стойки 9 и 10, имеющие нарезные элементы 11, образующие винтовую пару, закреплены рамки 12, на рабочем конце 13 рамок 12 вмонтированы термоэлементы 14. Для создания постоянного натяжения термоэлементов они в верхних концах рамок крепятся к пружинам 15. На верхнем винте 5 закреплена ручка 16, необходимая для точной установки на параметры обработки заготовки 17. Для ускоренного перемещения рамок на винтах 5, 6 установлен привод 18. Для производства вращательного движения с заданной скоростью имеется привод 19 и редуктор 20. На выходном валу редуктора установлен прижим 21, передающий вращательный момент заготовке 17. Сверху заготовка фиксируется прижимом 22, который при помощи ручки 23 перемещается вверх в пазу держателя 24. Для создания постоянного усилия прижима заготовки 17 к приводу 20 через прижим 21 установлена пружина 25 (см. фиг. 3).

Для подачи заготовки 17 в рабочее положение по оси вращения служит загрузочное устройство 26 (см. фиг. 2), которое перемещается к центру оси вращения по направляющим 27. Устройство содержит опорную плиту 28, зажимы 29 с регулятором 30, плавающим упором 31 и рукояткой управления 32, с фиксатором 33. Заготовки 17 хранятся на стеллаже 34.

Заготовка центрируется относительно оси механизма вращения зажимом 29, регулятором 30, плавающим упором 31, пружиной 35, рукояткой управления 32, фиксатором 33 с шарниром 36, откидывающимся упором 37 с рукояткой 38, поддерживающей планкой 39. Для установки режущих термоэлементов на заданный размер на перекладине 3 закреплена линейка 40. Включение установки в работу производится пускателем 41, управление процессом изготовления оболочек - пультом управления 42.

Установка работает следующим образом. Со стеллажа 34 на загрузочное устройство 26 подается заготовка 17, изготовленная из пенистого полистирола, например, в виде квадрата 250•250•1000. Размер заготовки выбирается в зависимости от размеров изготавливаемых оболочек круглого сечения для различного типа труб: водогазопроводные ГОСТ 3262-75, холоднодеформированные трубы ГОСТ 8734-75 и др., наружный диаметр которых от 40 мм и выше. Плавающий упор 31 с рукояткой 32 находится в опущенном состоянии. Заготовка 17 обхватывается с двух сторон зажимами 29 с ручкой вращения 30. Прижим 22 находится в верхнем положении. Загрузочное устройство 26 из положения "В" по направляющим 27 передвигается в положение "Г" до упора 37 в верхней части заготовки. Рукоятка 32 снимается с упора 33, отжимается в направлении "Д", сжимая пружину 35, поднимается вверх с плавающим упором 31. Пружина 35 прижимает упор 31 к заготовке, происходит фиксация ее по оси механизма вращения. Прижим 22 из верхнего положения рукояткой 23 опускается на верхний торец заготовки. Плоскость загрузочного устройства после освобождения зажимов 29 опускается вниз на 15-20 мм. Плавающий упор 31 рукояткой 32 отжимается и убирается ниже плоскости загрузочного устройства 26. Загрузочное устройство 26 откатывается из позиции "Г" в позицию "В". Заготовка под действием пружин 25, прижима 22 и 21 устанавливается в рабочее положение. Упор 37 откидывается на поддерживающую планку 39.

Рамки 12 с режущими термоэлементами 14 механизмом вращения 18 ускоренно подаются к плоскостям заготовки с двух сторон к центру оси вращения. Рукояткой 16 (при отключенном механизме 18) режущие термоэлементы 14 подводят до контакта с заготовкой. Включается механизм вращения 19, 20, заготовка получает вращательное движение, начинается процесс обработки наружной поверхности оболочки. После него вращение заготовки прекращается. Для обработки внутренней поверхности оболочки рамки ручным приводом 16 подаются к центру оси вращения на заданную толщину оболочки, включается механизм вращения, происходит обработка заготовки по внутреннему диаметру оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| Штамп для вырезки углов в полках углового проката | 1979 |

|

SU867474A1 |

| ШТАМП ДЛЯ ВЫРУБКИ ПАЗОВ В ПОЛОСОВЫХ ЗАГОТОВКАХ | 2002 |

|

RU2217298C1 |

| Ручное гибочное устройство | 2024 |

|

RU2836116C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| Деревообрабатывающий стол | 1990 |

|

SU1718715A3 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| УСТРОЙСТВО ДЛЯ ПЕЧАТАНИЯ АДРЕСОВ | 1972 |

|

SU330048A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПРЯМОУГОЛЬНОЙ РАМКИ ДЛЯ ОБОЛОЧКИ ВАКУУМНОГО ЛЮМИНЕСЦЕНТНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2142436C1 |

Изобретение относится к изготовлению оболочек круглого сечения, применяемых для теплоизоляционных работ на трубопроводах в различных отраслях народного хозяйства: строительной теплоэнергетике, нефтехимии. Техническим результатом изобретения является повышение эффективности и качества теплоизоляционных работ с применением современных теплоизоляционных материалов - вспенивающихся полистиролов. Это достигается тем, что установка снабжена устройством для вырезки оболочек, включающим две рамки, зеркально расположенные от вертикальной оси механизма вращения, со встроенными в них режущими термоэлементами, причем каждая рамка закреплена на стойках, образующих винтовую пару с двумя параллельно установленными приводными винтами, синхронно перемещающими их относительно друг друга. Прижимы, фиксирующие заготовку в рабочем положении, выполнены сменными. 1 з.п. ф-лы, 3 ил.

| Установка для изготовления волокнистой теплоизоляции для труб | 1972 |

|

SU449202A1 |

| Способ изготовления минераловатных скорлуп | 1958 |

|

SU120436A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ВЫРЕЗАНИЯ ЗАГОТОВОК ПОЛУКРУГЛОГО СЕЧЕНИЯ | 0 |

|

SU358141A1 |

| 0 |

|

SU235517A1 | |

| Прокатный стан для изготовления теплоизоляционных минераловатных скорлуп | 1959 |

|

SU131254A1 |

Авторы

Даты

2003-03-10—Публикация

2001-04-03—Подача