Изобретение относится к горной промышленности, в частности к вскрытию продуктивных пластов нефтяных и газовых скважин, и может быть использовано при производстве корпусов кумулятивных перфораторов многократного использования.

Известен способ производства кумулятивного корпусного перфоратора многократного использования /см. Григорян Н.Г. Экспериментальное исследование действия взрыва кумулятивных зарядов на корпус перфоратора. - в кн.: Геофизические работы в скважинах. - М. : Недра, 1964. - С. 34 - 61/, который включает производство полых цилиндрических изделий из хромоникелемолибденовой стали ОХН3М и их термическую обработку по нормальному /стандартному/ режиму, включающему закалку с 850 - 870oС в масле и высокий отпуск при 580 - 600oС.

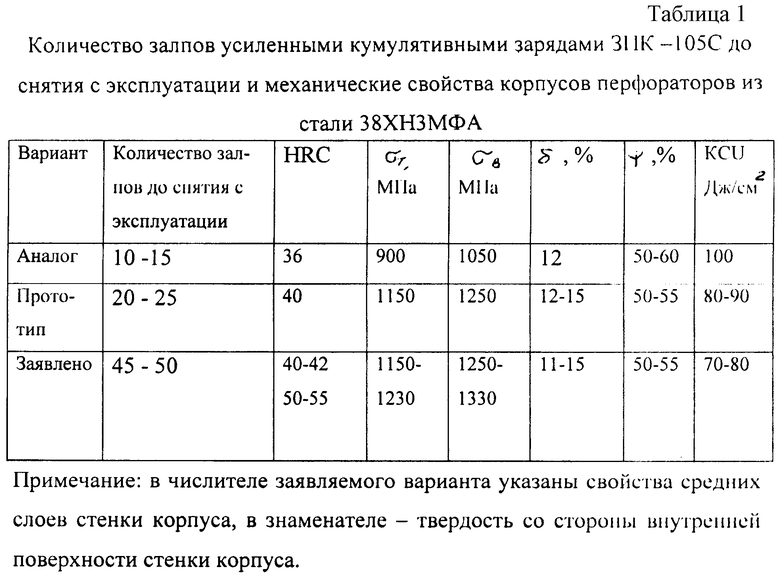

Однако известный способ обеспечивает низкие прочностные характеристики металла корпуса перфоратора, что вызывает его раздутие выше предельно допустимого значения, деформацию ствольных отверстий и появление мелких радиальных трещин, что приводит к снятию с эксплуатации перфораторов после 10 - 15 залпов. Для предотвращения раздутия корпуса в известном способе предлагается увеличить толщину стенки корпуса, что невозможно в связи с ограниченными размерами колонн скважин.

Известен способ производства кумулятивного корпусного перфоратора, при котором используются средства инициирования в защитных оболочках и контейнеры, размещенные в отверстиях корпуса против кумулятивных выемок кумулятивных зарядов /см. а.с. 1434837, кл. Е 21 В 43/117 "Кумулятивный перфоратор", заявлено 17.02.86/.

Недостатком известного способа является то, что в нем уделяется внимание повышению эффективности работы только за счет увеличения проницаемости перфорационных каналов и не уделяется внимание повышению эксплуатационной стойкости корпуса кумулятивного перфоратора многократного использования.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному способу и выбранным в качестве прототипа является способ производства кумулятивного корпусного перфоратора многократного использования, включающий изготовление полого цилиндрического корпуса из легированной стали, механическую обработку поверхностей корпуса и его термообработку, при котором для увеличения эксплуатационной стойкости перфоратора путем создания более высоких прочностных характеристик и сохранения высокой ударной вязкости предлагается дополнительно перед закалкой и высоким отпуском стали ОХН3М /заменитель 33ХН3МА/ проводить нормализацию при 850oС и отпуск при 660oС, достигая тем самым уменьшения размера аустенитного зерна и диспергирования структурных составляющих по всему сечению стенки корпуса перфоратора /см. Фриндляндер Л.Я. Прострелочно-взрывная аппаратура и ее применение в скважинах. - М.: Недра, 1985. - С. 135 - 142/. Полученный таким способом кумулятивный корпусной перфоратор многократного использования имеет низкую эксплуатационную стойкость при использовании усиленных зарядов ЗПК-105С /20-25/ залпов. В этом случае перфоратор снимается с эксплуатации также в связи с раздутием корпуса, сильной деформацией ствольных отверстий и возникновением мелких радиальных трещин.

Задачей предлагаемого изобретения является повышение эксплуатационной стойкости кумулятивного корпусного перфоратора многократного использования.

Техническим результатом, позволяющим решить эту задачу, является создание регулируемого градиента структурно-фазового состояния по толщине стенки корпуса, включая градиент по прочности и химическому составу.

Поставленная задача достигается тем, что в известном способе производства кумулятивного корпусного перфоратора многократного использования, включающем изготовление полого цилиндрического корпуса из легированной стали, механическую обработку поверхностей корпуса и его термообработку, согласно изобретению термообработку производят при одновременном диффузионном насыщении до концентрации 0,6 - 0,8% углеродом и азотом со стороны внутренней поверхности корпуса на глубину 0,2 - 0,4 мм при температуре 840 - 860oС и с этой температуры производят закалку в масле и высокий отпуск при 550 - 590oC.

При этом на завершающей стадии механической обработки внутренней поверхности корпуса перфоратора до его термообработки осуществляют наклеп внутренних подповерхностных слоев на глубину 0,2 - 0,4 мм.

Кроме того, способ может включать выполнение повторного наклепа внутренних подповерхностных слоев на глубину 0,1 - 0,2 мм после термообработки корпуса перфоратора.

В качестве материала полого цилиндрического корпуса перфоратора может быть использована хромоникелемолибденовая среднеуглеродистая сталь, дополнительно легированная ванадием в количестве 0,11 - 0,15% при соотношении углерода к ванадию 2,3-3,1.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемый способ производства кумулятивного корпусного перфоратора многократного использования неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критерию "новизна" и "изобретательский уровень".

Предлагаемый способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью.

Таким образом, заявляемый способ производства кумулятивного корпусного перфоратора многократного использования соответствует критерию "промышленная применимость".

Осуществление термообработки корпуса перфоратора при одновременном диффузионном насыщении до концентрации 0,6 - 0,8% углеродом и азотом со стороны внутренней поверхности корпуса на глубину 0,2 - 0,4 мм при температуре 840 - 860oС и с этой температуры выполнение закалки в масле и высокого отпуска при 550 - 590oС приводит к формированию в слое толщиной 0,2 - 0,4 мм со стороны внутренней поверхности корпуса перфоратора диффузионной зоны, имеющей после закалки структуру высокоуглеродистого мелкоигольчатого мартенсита, что обеспечивает повышение прочности внутренней поверхности корпуса перфоратора при одновременном сохранении пластичности и ударной вязкости в остальном сечении, т.е. достигается регулируемый градиент структурно-фазового состояния по толщине стенки корпуса перфоратора, включая градиент по прочности и химическому составу, что позволяет повысить эксплуатационную стойкость кумулятивного корпусного перфоратора многократного использования.

Выполнение наклепа внутренних подповерхностных слоев на глубину 0,2 - 0,4 мм на завершающей стадии механической обработки внутренней поверхности корпуса перфоратора ведет к увеличению скорости диффузии углерода и азота при последующей химико-термической обработке /ХТО/, достигаются оптимальная концентрация и глубина диффузионного слоя при более низких температурах закалки /840 - 860oС/, что уменьшает вероятность огрубления структуры и потери прочности и ударной вязкости, а следовательно, способствует повышению эксплуатационной стойкости кумулятивного корпусного перфоратора.

Повторный наклеп внутренних подповерхностных слоев на глубину 0,1 - 0,2 мм после термообработки корпуса перфоратора приводит к упрочнению внутренней поверхности корпуса, создает в ней сжимающие напряжения, что способствует повышению эксплуатационной стойкости кумулятивного корпусного перфоратора многократного использования.

Использование в качестве материала корпуса хромоникелемолибденовой среднеуглеродистой стали, дополнительно легированной ванадием, в количестве 0,11 - 0,15% при соотношении углерода к ванадию 2,3 - 3,1 позволяет повысить прочность до 1250 - 1330 МПа в целом по всему сечению при сохранении ударной вязкости 70 - 80 Дж/см2.

Таким образом, совокупность существенных признаков предлагаемого способа производства кумулятивного корпусного перфоратора многократного использования позволяет достичь и заявленного технического результата, а именно достижение регулируемого градиента структурно-фазового состояния по толщине стенки корпуса, включая градиент по прочности и химическому составу и, следовательно, решить поставленную задачу - повышение эксплуатационной стойкости кумулятивного корпусного перфоратора многократного использования.

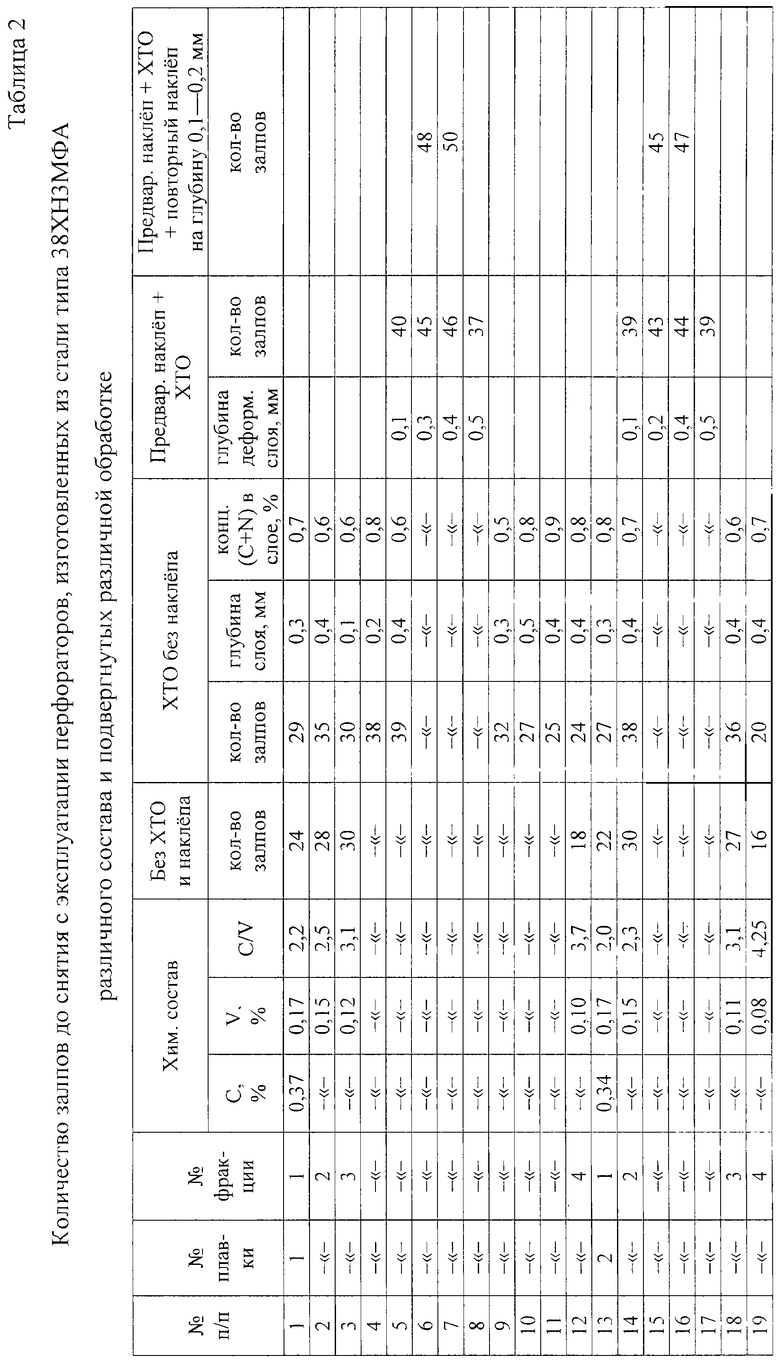

Результаты оценки стойкости перфораторов при эксплуатации их с усиленными кумулятивными зарядами ЗПК-105С приведены в табл. 2. Проведенные испытания показали, что существенное увеличение стойкости перфораторов до значений 27-30 залпов обеспечивается при соотношении углерода к ванадию в стали в пределах 2,3 - 3,1 /номера 2, 3, 14 и 18/. При соотношении C/V выше 3,1 /номера 12 и 19/ матрица, не подверженная ХТО /нитроцементации/ и наклепу, имеет недостаточную прочность и происходит сильная деформация ствольных отверстий. При значениях отношения C/V менее 2,3 /номера 1 и 13/ оказывается низкая ударная вязкость матрицы и происходит растрескивание корпуса при многократных залпах.

Позитивный эффект химико-термической обработки проявляется при обеспечении регламентированного структурно-фазового градиента по сечению корпуса, а именно формирование в слое толщиной 0,2 - 0,4 мм со стороны внутренней поверхности корпуса диффузионной зоны, имеющей после закалки структуру высокоуглеродистого мелкоигольчатого мартенсита и дисперсных выделений карбонитридов ванадия. Оптимальная концентрация диффундирующих элементов при этом должна составлять 0,6 - 0,8% /в сумме/, а толщина диффузионного слоя 0,2 - 0,4 мм, о чем свидетельствует анализ результатов 3 фракции от 1 плавки /номера 3-5 и 9-11/. При значениях, превышающих оптимальные величины /номера 10 и 11/, что имеет место при увеличении температуры и/или времени при ХТО, происходит как огрубление аустенитного зерна основной доли матрицы /в большей части внешнего сечения корпуса/ и, как следствие, потеря и пластичности, и прочности, так и охрупчивание в пределах диффузионной зоны вследствие коагуляции карбонитридов и появления карбидной сетки. При глубине диффузионной зоны менее 0,2 мм /номер 3/ и концентрации в ней С + N менее 0,6% /номер 9/ формирующийся уровень прочности оказывается недостаточным, результате чего происходит деформация ствольных отверстий и корпуса перфоратора при многократных залпах.

Роль наклепа внутренних подповерхностных слоев на глубину 0,2 - 0,4 мм путем протяжки калиброванного инструмента проявляется не только в традиционном обеспечении необходимой точной геометрии, в результате чего получается одинаковая максимально допустимая по толщине стенка по всей длине корпуса, но и в увеличении скорости диффузии углерода и азота при ХТО и достижении оптимальной концентрации и глубины диффузионного слоя при более низких температурах закалки /840+860oС/, что уменьшает вероятность огрубления структуры и потери качества.

Ограничение по величине деформации на глубину 0,2 - 0,4 мм /номера 6, 7 и 15, 16/ при предварительной калибровке /наклепе/, определяемой по разнице диаметра внутреннего отверстия корпуса и диаметра инструмента, обусловлено возможностью развития рекристаллизационных процессов при термической обработке. Последнее влечет рост аустенитного зерна в деформированных зонах со стороны внутренней полости, потерю прочностных свойств и эксплуатационной стойкости /номера 8 и 17/.

Дополнительная калибровка /наклеп/ на заключительном этапе на глубину 0,1 - 0,2 мм приводит к упрочнению внутренней поверхностной зоны корпуса и созданию в них сжимающих напряжений, что увеличивает эксплуатационную стойкость кумулятивного корпусного перфоратора при многократных нагружениях, до 45-50 залпов /номера 6, 7 и 15, 16/. Наклеп на глубину менее 0,1 мм не дает эффекта, а на глубину более 0,2 мм затруднен в связи с высокой твердостью внутренней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА (ВАРИАНТЫ) | 2008 |

|

RU2388986C2 |

| НИЗКОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2011 |

|

RU2477333C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОСТОЙКОСТИ СТАЛИ | 1999 |

|

RU2164348C2 |

Изобретение относится к горной промышленности и может быть использовано при производстве корпусов кумулятивных перфораторов многократного использования. Обеспечивает создание регулируемого градиента структурно-фазового состояния по толщине стенки корпуса, включая градиент по прочности и химическому составу. Способ включает изготовление полого цилиндрического корпуса из легированной стали, механическую обработку поверхностей корпуса и его термообработку. Термообработку проводят при одновременном диффузионном насыщении до концентрации 0,6-0,8% углеродом и азотом со стороны внутренней поверхности корпуса на глубину 0,2-0,4 мм при температуре 840-860oС. С этой температуры производят закалку в масле и высокий отпуск при 550-590oС. 3 з.п. ф-лы, 2 табл.

| ФРИДЛЯНДЕР Л.Я | |||

| Прострелочно-взрывная аппаратура и ее применение в скважинах | |||

| - М.: Недра, 1985, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2005809C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 1995 |

|

RU2087550C1 |

| Способ термической обработки деталей из хромоникелевых сталей | 1976 |

|

SU583183A1 |

| Способ газовой цементации | 1973 |

|

SU513116A1 |

| US 5851313 A, 22.12.1998. | |||

Авторы

Даты

2003-03-20—Публикация

2002-01-23—Подача