Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей для силовых конструкций, например вкладышей сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

В процессе работы двигателя материал вкладышей газового тракта сопловых блоков РДТТ подвергается воздействию высокой температуры и давления, а также сильному эрозионному воздействию продуктов сгорания твердого топлива, что обуславливает предъявление повышенных требований к качеству изготовления деталей из композиционных материалов.

Известен способ изготовления изделий из композиционных материалов, включающий нанесение пропитанных связующим слоев исходного материала на жесткую оправку и отверждение полученного пакета под воздействием температуры и давления в автоклаве (см., например, И.М.Буланов, В.В.Воробей "Технология ракетных и аэрокосмических конструкций из композиционных материалов". М., 1998. Издательство МГТУ им. Н.Э.Баумана, с.146-148) - прототип.

Применение известного способа для изготовления изделий из композиционных материалов показало, что на наружной поверхности имеются дефекты в виде радиальных складок, которые идут внутрь изделия, и в ряде случаев могут достигать внутренней поверхности. Складки образуются в пакете материала при усадке в процессе отверждения и последующего охлаждения, распределяются по периметру изделия неравномерно, при этом высота складок может достигать значительной величины.

При механической обработке наружной поверхности изделия в зоне высокой складки может быть перерезано большое количество слоев (3 и более) материала, что снижает прочность изделия.

В процессе эксплуатации изделия в зоне значительной по высоте складки может произойти разрушение, что недопустимо для деталей сопловых блоков РДТТ.

Наличие складок приводит к снижению качества изготавливаемых изделий из композиционных материалов.

Технической задачей данного изобретения является улучшение качества изготовления изделий из композиционных материалов.

Технический результат достигается тем, что в способе изготовления изделий из композиционных материалов, включающем нанесение пропитанных связующим слоев исходного материала на жесткую оправку и отверждение полученного пакета под воздействием температуры и давления, перед отверждением размещают на наружной поверхности пакета материала ряд резиновых жгутов с круглым поперечным сечением одинакового диаметра, располагая их вдоль образующей пакета равномерно по периметру, фиксируют жгуты, проводят отверждение, после отверждения расфиксируют и удаляют жгуты, затем производят механическую обработку заготовки на размер.

Размещение на наружной поверхности пакета материала ряда резиновых жгутов, расположенных вдоль образующей равномерно по периметру, позволяет регулировать процесс перераспределения материала при усадке на оправке в течение времени отверждения и последующего охлаждения, при этом исключается образование складок в зонах установки жгутов, при наличии незначительных искривлений на участках поверхности между этими зонами.

Фиксирование жгутов (закрепление на наружной поверхности пакета материала) позволяет исключить возможность смещения жгутов относительно друг друга в процессе отверждения материала.

Расчетно-экспериментальным путем установлено, что оптимальным, с точки зрения получения наилучшей структуры композиционного материала, является установка жгутов с круглым поперечным сечением, при этом, например, применение жгутов с клиновидным поперечным сечением показало, что в зонах установки таких жгутов в материале заготовки образуются нежелательные концентраторы напряжения.

Применение жгутов с круглым поперечным сечением одинакового диаметра позволяет обеспечить при отверждении одинаковые условия воздействия на материал в каждой из зон, где установлены жгуты.

Сущность способа поясняется чертежами.

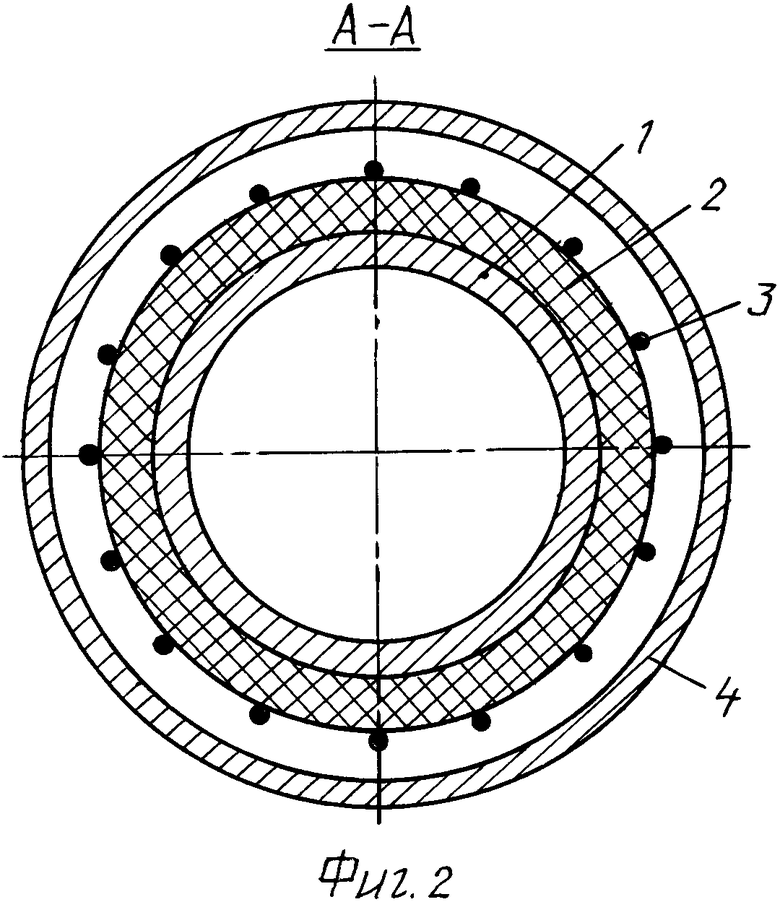

На фиг.1 показан пакет композиционного материала на оправке, помещенной в автоклав.

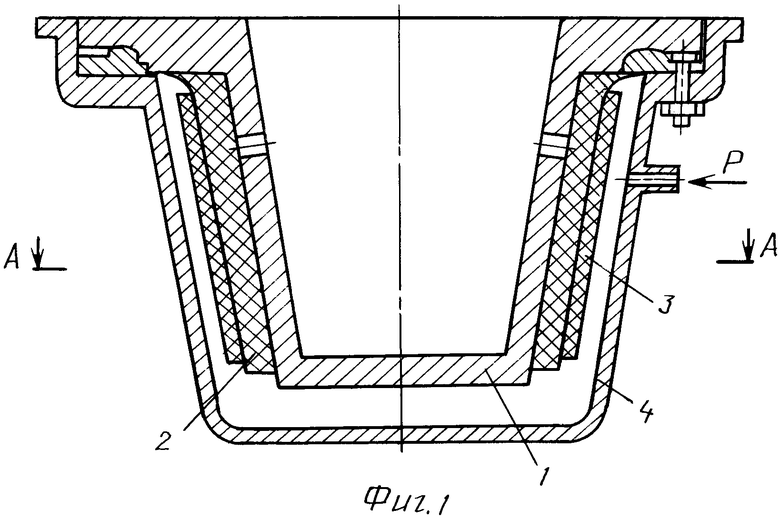

На фиг.2 показано поперечное сечение пакета композиционного материала.

Изготовление изделий предлагаемым способом осуществляется следующим образом.

На металлическую оправку 1 наносят (выкладывают или наматывают) пропитанные связующим слои исходного материала 2, например углеродной ткани, до получения пакета требуемой толщины.

Изготавливают из резины в пресс-форме ряд жгутов 3 (16 штук) с круглым поперечным сечением одинакового диаметра (12 мм).

Размещают жгуты 3 на наружной поверхности нанесенного на оправку 1 материала 2, располагая их вдоль образующей пакета, равномерно по его периметру.

Скрепляют, например, лентой-скотчем жгуты 3 с материалом 2.

Помещают оправку 1 с нанесенным материалом 2 и зафиксированными жгутами 3 в автоклав 4 и герметизируют его.

Нагревают оправку 1 и корпус авоклава 4 до температуры отверждения композиционного материала при помощи нагревательных элементов (не показаны).

Повышают давление Р воздуха в автоклаве 4 до требуемого для отверждения композиционного материала 2 значения.

Производят отверждение материала 2 под воздействием температуры и давления.

После отверждения материала 2 сбрасывают давление, охлаждают и разбирают автоклав 4, снимают ленту-скотч, расфиксируя при этом жгуты 3, и удаляют их.

Затем производят механическую обработку полученной заготовки композиционного материала на размер.

Результаты препарации опытных образцов, изготовленных предлагаемым способом, показали наличие, практически, однородной структуры материала готовой детали.

Применение изобретения для изготовления вкладышей соплового блока РДТТ показало отсутствие складок в полученных заготовках и подтвердило высокую технологичность предлагаемого способа при обеспечении требуемого качества изготовления деталей из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437763C1 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215653C2 |

Изобретение относится к технологии изготовления изделий из композиционных материалов, особенно для изготовления и эксплуатации деталей для сопловых блоков РДТТ. Процесс изготовления изделий включает нанесение пропитанных связующим слоев исходного материала на жесткую оправку и отверждение полученного пакета под воздействием температуры и давления в автоклаве. Затем осуществляют механическую обработку заготовки на размер. Для повышения качества изготавливаемых изделий из композиционных материалов перед отверждением на наружной поверхности пакета материала размещают ряд резиновых жгутов с круглым поперечным сечением одинакового диаметра, располагая их вдоль образующей пакета равномерно по периметру. Скрепляют жгуты с исходным материалом липкой лентой-скотчем. После отверждения раскрепляют и удаляют жгуты. Производят механическую обработку полученной заготовки на размер. Технический результат, достигаемый при использовании способа по изобретению, заключается в повышении качества изготавливаемых изделий из композиционных материалов путем улучшения структуры материала. 2 ил.

Способ изготовления изделий из композиционных материалов, включающий нанесение пропитанных связующим слоев исходного материала на жесткую оправку, отверждение полученного пакета под воздействием температуры и давления, механическую обработку заготовки на размер, отличающийся тем, что перед отверждением размещают на наружной поверхности пакета исходного материала ряд резиновых жгутов с круглым поперечным сечением одинакового диаметра, располагая их вдоль образующей, скрепляют жгуты с исходным материалом скотчем, проводят отверждение, после отверждения раскрепляют и удаляют жгуты.

| БУЛАНОВ И.М., ВОРОБЕЙ В.В | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М., 1998, МГТУ им | |||

| Н.Э.Баумана, с.146-148 | |||

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| КРОВООСТАНАВЛИВАЮЩИЙ ЖГУТ | 1996 |

|

RU2106118C1 |

| Планетарная шлифовальная головка | 1981 |

|

SU1009724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| US 3216611 A, 09.11.1965 | |||

| US 3946127 A, 23.03.1976. | |||

Авторы

Даты

2008-11-10—Публикация

2006-11-10—Подача