I

Изобретение относится к термической обработке изделий.

Известно устройство для непрерывно-последовательной закалки изделий, содержащее подвижную закалочную головку с горелками и спрейером и бесконтактный датчик температуры нагрева изделия, электрнчески соединенный с приводом закалочной головки 1.

Недостаток известного устройства - невозможность регулировки те.мпературы закалки участка изделия, выи1едн1его из зоны нагрева с температурой поверхности, отличающейся от заданной.

Известно также устройство для непрерывно-последовательной закалки изделий, содержащее нагреватель с управляемым источником питания, спрейер и бесконтактный датчик температуры, установленный между нагревателем и спрейером и электрически связанный с источником питания 2.

Недостатком такого устройства также является невозможность регулировки температуры закалки нагретого участка изделия, вследствие че1о охлаждение участков изделия с разной темнературой закалки привозакаленного слоя и

дит к неравномерности браку всего изделия.

Пс. изобретения состоит

В устранении в повьпиении указанного недостатка, т. е. счет стабиликачества закалки изделия за зации температуры закалки.

Для ;1остиже11ия поставленной цели устройство снабжено механизмом реверсивного неремеихения сгфейера относите.Н)Но нагревате.1я вдоль оси устройства, причем привод его электрически связан с бесконтактным датчиком те.мпературы.

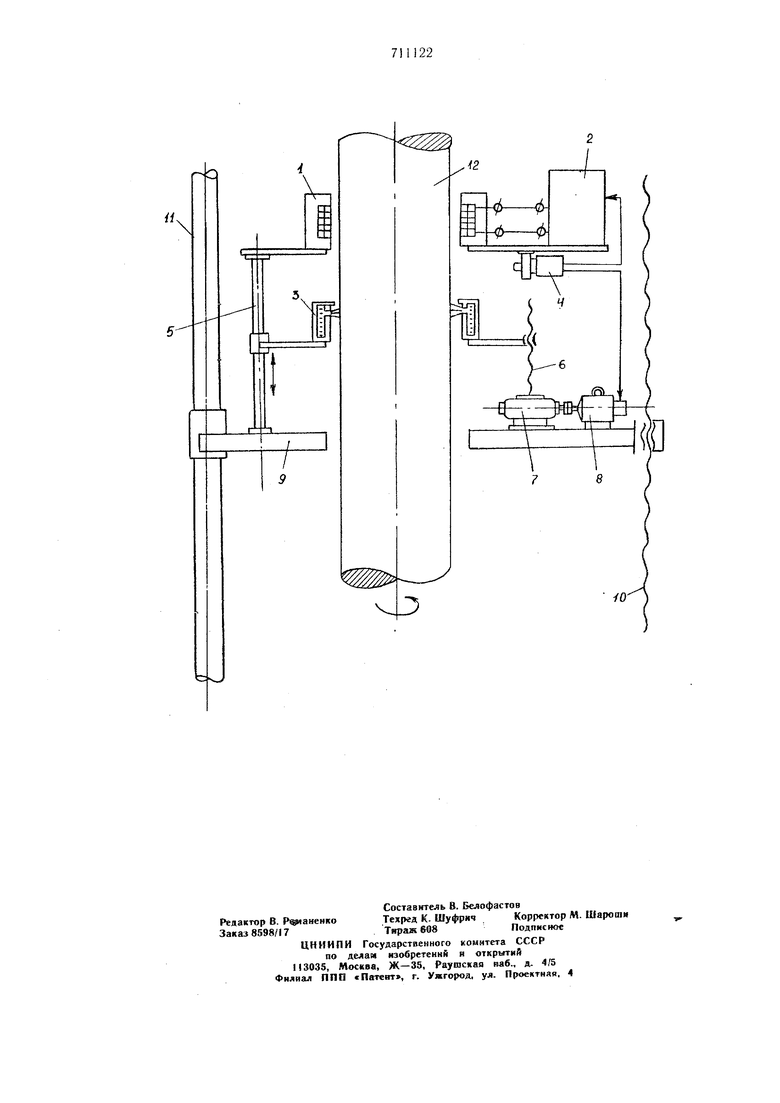

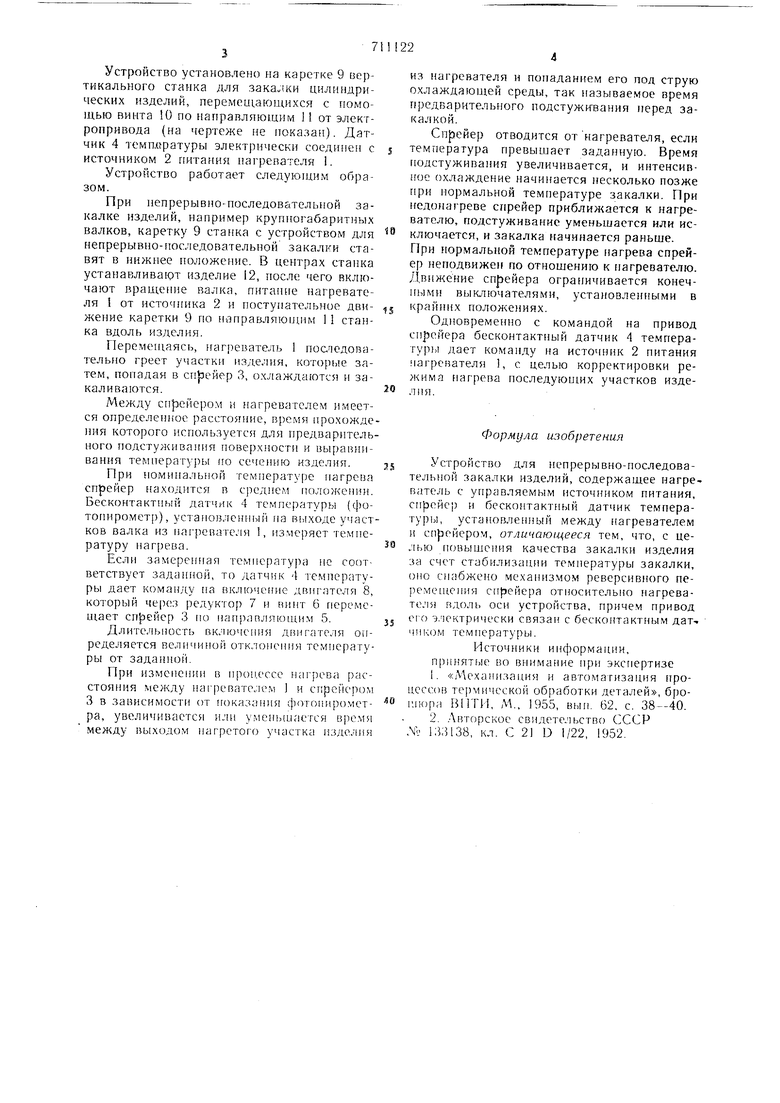

На чертеже изображе)а схема устройства, раз.мешенного, наг1)имер на вертикальном станке для закалки цилиндрических издел и и.

Устройство состоит из нагревателя 1 с уп1)авляемым источник1)М 2 питання, спрейера 3 и бесконтактного датчнка 4 темнературы изделия в виде, например фотонирометра.

С|1 эейер 3 разметен на напраЕ Ляюн1их 5 и посредством винта 6 i осдуктора 7 соединен с двигателем 8, п.епь управления которого электрически сня.ична с датчиком 4 температуры изделия.

Устройство установлено на каретке 9 вертикального станка для закалки цилиндрических изделий, перемещающихся с помощью винта 10 по нагфавляющим 1 от электропривода (на чертеже не показан). Датчик 4 темшфатуры электрически соединен с источником 2 питании нагревателя .

Устройство работает следующим образом.

При непрерывно-последовательной закалке изделий, например крупногабаритных валков, каретку 9 станка с устройством для непрерывно-иоследопательной закалки ставят в нижнее ноложепие. В центрах станка устанавлива1от изделие 12, после чего включают вращение валка, питание нагревателя от источника 2 и поступательное движение каретки 9 по нaпpaF}Ляюн им 1 1 станка вдоль изделия.

Перемещаясь, (гагреватель 1 постедовательно греет участки изделия, которые затем, попадая в сп|зейер 3, охлаждаются и закаливаются.

Между сгфейеро.м и нагревателем имеется определенное расстояние, )емя прохожде1Н я которого используется для предварнтельного подстуживания поверхности и вырав Н1вания температуры по сечению изделия.

При поминальной температуре пагрева спрейер находится в среднем положении. Бесконтактный датчик 4 температуры (фотопирометр), устаповле1пп 1Й на выходе участков валка из нагревагеля , измеряет температуру нагрева.

Если замеренная температура не соответствует заданной, то датчик 4 температуры дает команду па включение двигателя 8, который чер(;з редуктор 7 и винт 6 перемещает сп|эейер 3 по папрапляющим 5.

Длительность включения двигателя определяется величиной отклонения температуры от заданной.

При изменении в нропессе нагрева расстояния между нагревателе.м 1 и спрейером 3 в завиеимости от показания фотоииро.метра, увеличивается или уменьнается время между выходом иагретого участка изделия

из нагревателя и попаданием его под струю охлаждающей среды, так называемое время предварительного подстуживания перед закалкой.

Спрейер отводится от нагревателя, если

температура превыщает заданную. Время подстужива1п-1я увеличивается, и интенсивное охлаждение начинается несколько нозже при нормальной температуре закалки. При недомагреве спрейер приближается к нагревателю, подстуживание уменьшается или исключается, и закалка начинается раньше. При нормальной температуре пагрева спрейер неподвижен по отношению к нагревателю. 11,внжение спрейера ограничивается конечными выключателями, установле1И1ыми в

крайних положениях.

Од)1овременно с командой на привод спрейера бесконтактпый датчик 4 температуры дает команду на источник 2 питания .чагревателя 1, с целью корректировки режима пагрева последуюи1их участков издеЛИЯ.

Формула изобретения

Устройство для непрерывно-последовате„П)Ной закалки изделий, содержащее нагреватель с управляемым источником питания, сирейс) и бесконтактный датчик температуры, установленный .между нагревателем и епрейером, отличающееся тем, что, с целью повышения качества закалки изделия за счет стабилизации температуры закалки, оно снабжено механизмом реверсивного перемещепия еп}эейера относительно нагревателя вдоль оси устройства, причем привод

ею э.1ектрически связан с бесконтактным датч ПчОм температуры.

Источники информации, п()иь:ятые во внимание при экспертизе

1.«Механизация и автоматизация процессов термической обработки деталей, б юрлюра 1М1ТИ, ДА., 1955, вып. 62, с. .

2..Авторское свидетельство СССР ,ЧУ 133138, кл. С 21 D 1/22, 1952.

и

Ч

vl3

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Устройство для закалки изделий | 1982 |

|

SU1104169A1 |

| Способ контроля процесса закалки движущейся трубы | 1975 |

|

SU548640A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

Авторы

Даты

1980-01-25—Публикация

1978-04-06—Подача