Изобретение относится к области измерительной техники, а именно к гироскопическим преобразователям угловой скорости.

Известен гироскоп, содержащий гиромотор, кардан, ротор, датчики угла и датчики момента [1].

Наиболее близким по технической сущности является гироскоп [2], содержащий гиромотор, ротор, датчики угла и датчики момента, узел упругого подвеса, имеющий соединенную с валом гироскопа неподвижную часть и соединенную с ротором по соприкасающимся поверхностям подвижную часть.

Недостатком такого гироскопа является повышенные случайная и систематическая составляющие дрейфа, обусловленные нестабильностью соединения ротора с подвижной частью узла упругого подвеса вследствие либо недостаточной, либо сверхвысокой жесткости устройства соединения ротора с подвижной частью.

Техническим результатом изобретения является повышение точности гироскопа.

Данный технический результат достигается в гироскопе, содержащем гиромотор, ротор, датчики утла и датчики момента, узел упругого подвеса, имеющий соединенную с валом гироскопа неподвижную часть и соединенную с ротором по соприкасающимся поверхностям подвижную часть, тем, что в местах соприкосновения поверхностей ротора и подвижной части выполнено по n (n=3, 4...) выступов на роторе и подвижной части, между соприкасающимися поверхностями ротора и подвижной части выполнено клеевое соединение, внутренние поверхности выступов на роторе совмещены с внешними поверхностями выступов на подвижной части, по периметру соединения поверхностей выступов на роторе с поверхностями выступов на подвижной части посредством лазерной сварки выполнен сварной швов.

В частном случае в гироскопе клеевое соединение выполнено вплоть до сварного шва.

Посредством выполнения выступов на роторе и подвижной части узла упругого подвеса, выполнения клеевого соединения соприкасающихся поверхностей ротора и подвижной части, выполнения посредством лазерной сварки сварного шва по периметру соединения выступов на роторе и подвижной части обеспечивается такое соединение ротора с узлом упругого подвеса, при котором клеевое соединение создает свободу относительного перемещения ротора и узла подвеса, а сварное соединение ограничивает его величину. В результате температурные деформации в гироскопе имеют стабильный характер, повышается стабильность дрейфа гироскопа и повышается его точность.

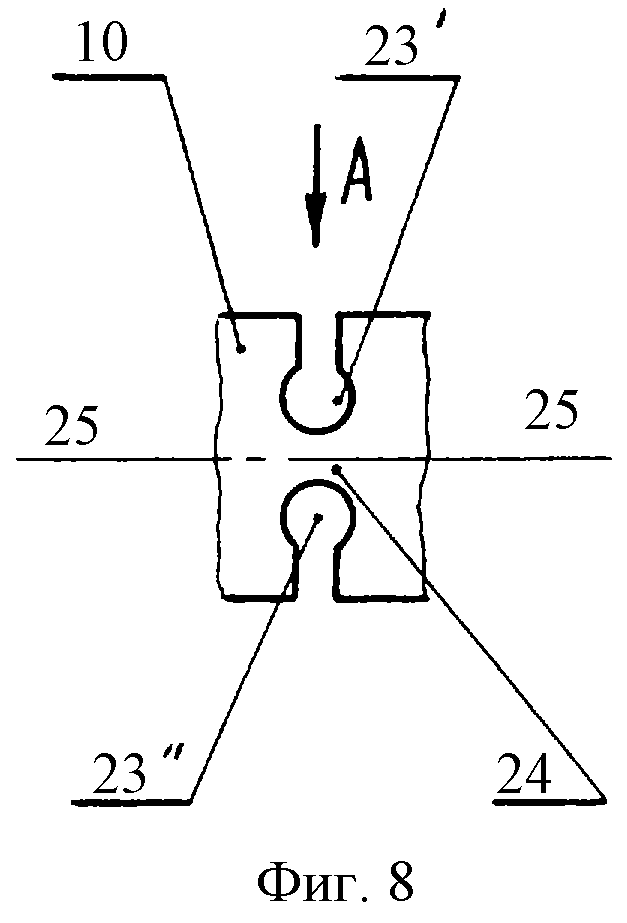

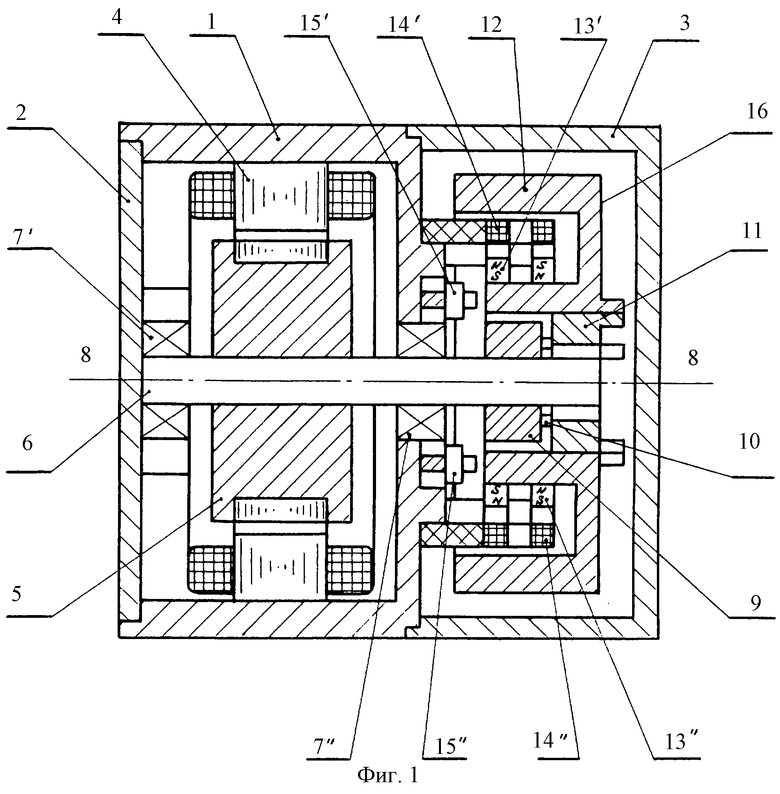

На фиг.1 представлен общий вид гироскопа, на фиг.2, 3 - виды ротора гироскопа, на фиг.4, 5 - виды узла упругого подвеса, на фиг.6, 7 - виды сборки узла упругого подвеса с ротором гироскопа, на фиг.8, 9 - виды выполнения упругого подвеса, на фиг.10 - схема расположения измерительных осей гироскопа.

В гироскопе (фиг. 1) в корпусе 1 с крышкой 2 и кожухом 3 установлен статор 4 гиромотора, ротор 5 которого посредством вала 6 установлен в подшипниках 7I, 7II с осью вращения 8-8.

Неподвижная часть 9 узла упругого подвеса 10 установлена на валу 6. На подвижной части 11 узла упругого подвеса 10 установлен ротор 12 гироскопа, на котором закреплены постоянные кольцевые магниты 13I, 13II с радиальным направлением намагниченности. В корпусе 1 установлены компенсационные катушки 14I, 14II первого датчика момента и П-образные магнитные системы 15I, 15II одного из датчиков угла индуктивного типа, содержащие сердечник и обмотку.

Со стороны торцевой поверхности 16 (фиг.2) ротора 12 в количестве n (n= 3, 4...) выполнены выступы 17I, 17II, ..., 17(i), ..., 17(n), внутренние поверхности которых совпадают с внутренней цилиндрической поверхностью 18 ротора 12.

Выступы 17I, 17II, ..., 17(i),... 17(n) выполнены длиной l1 вдоль оси вращения 8-8 (фиг.3).

На торцевой поверхности 19 (фиг. 4) подвижной части 11 узла упругого подвеса 10 выполнены выступы 20I, 20II... 20(i)....20(n), внешние поверхности которых совпадают с внешней цилиндрической поверхностью 21 подвижной части 11.

Вдоль оси вращения 8-8 выступы 20I, 20II, ..., 20(i), ..., 20(n) выполнены длиной l1 (фиг.5), а внешняя цилиндрическая поверхность 21 подвижной части 11 выполнена на длине l2.

Внешняя цилиндрическая поверхность 21 (фиг.6) подвижной части 11 узла упругого подвеса 10 совмещена с внутренней цилиндрической поверхностью 18 ротора 12 на длине l2, по которой выполнено клеевое соединение внешней цилиндрической поверхности 21 подвижной части 11 с внутренней цилиндрической поверхностью 18 ротора 12. Совпадающие с внешней цилиндрической поверхностью 21 подвижной части 11 внешние поверхности выступов 20I, 20II, ..., 20(i), .. ., 20(n) на подвижной части 11 совмещены с совпадающими с внутренней цилиндрической поверхностью 18 ротора 12 внутренними поверхностями выступов 17I, 17II, ..., 17(i), ..., 17(n) на роторе 12 по их длине l1.

По периметру линий 22I, 22II, ..., 22(i), ..., 22(n) соединения внутренних цилиндрических поверхностей выступов 17I, 17II, ..., 17(i), ..., 17(n) на роторе 12 с внешними цилиндрическими поверхностями выступов 20I, 20II ... 20(i)...20(n) на подвижной части 11 выполнен сварной шов посредством лазерной сварки, обеспечивающей ограниченную глубину сварного соединения (фиг.7).

В узле упругой опоры 10 (фиг.8 ) посредством отверстий 23I, 23II образована упругая перемычка 24. Первая ось подвеса 25-25 образована упругой перемычкой 26 (фиг.9) в результате выполнения в узле упругой опоры 10 отверстий 27I, 27II с осями, перпендикулярными осям отверстий 23I, 23II.

Вторая ось подвеса 28-28 образована упругой перемычкой 24 (фиг.8).

Расположением магнитных систем 15I, 15II (фиг.10) первого датчика угла и компенсационных катушек 14III, 14iv второго датчика момента образована первая измерительная ось 29-29 гироскопа. Расположением магнитных систем 15III, 15iv второго датчика угла и компенсационных катушек 14I, 14II второго датчика момента образована вторая измерительная ось 30-30 гироскопа.

Магнитные системы 15III, 15iv второго датчика угла выполнены аналогично магнитным системам 15I, 15II первого датчика угла. Компенсационные катушки 14III, 14iv второго датчика момента выполнены аналогично компенсационным катушкам 14I, 14II первого датчика момента.

Гироскоп работает следующим образом.

В качестве чувствительного элемента индикаторного гиростабилизатора гироскоп посредством первого датчика угла с магнитными системами 15I, 15II измеряет угол отклонения гиростабилизированной платформы от положения, заданного ротором 12 гироскопа, относительно первой измерительной оси 29-29. Угол отклонения по второй измерительной оси 30-30 измеряется вторым датчиком угла.

В гироскопе как датчике угловой скорости при наличии угловой скорости по первой измерительной оси 29-29 первый датчик угла с магнитными системами 15I, 15II выдает сигнал отклонения ротора 12 от начального положения. Сигнал о первого датчика угла усиливается и подается на компенсационные катушки 14III, 14iv второго датчика момента, создаваемым моментом которого ротор 12 возвращается в начальное положение. Ток компенсационных катушек 14III, 14iv является мерой угловой скорости по первой измерительной оси 29-29 гироскопа. Аналогичным образом при использовании второго датчика угла и компенсационных катушек 14I, 14II первого датчика момента измеряется угловая скорость по второй измерительной оси 30-30.

При выполнении полностью клеевого соединения ротора 12 с подвижной частью 11 при температурных деформациях происходит произвольное изменение положения центра масс ротора 12. Поэтому увеличиваются случайная и систематическая составляющие дрейфа гироскопа.

При выполнении только сварного соединения ротора 12 с подвижной частью 11 температурные деформации имеют большую величину, в результате чего повышаются случайная и систематическая составляющие дрейфа гироскопа.

Комбинированное частично клеевое, частично сварное соединение ротора 12 с подвижной частью 11 обеспечивает уменьшенные температурные деформации соединяемых деталей и придает им стабильный характер. Поэтому уменьшаются случайная и систематическая составляющие дрейфа гироскопа.

Источники информации

1. Гироскопические системы. Под редакцией Д. С.Пельпора, М.: Высшая школа, 1960, с. 64, 65.

2. Д.С.Пельпор, В.А.Матвеев, В.Д.Арсеньев. Динамически настраиваемые гироскопы. М.: Машиностроение, 1988, с. 231, рис. 6, 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИРОСКОП | 2001 |

|

RU2210733C2 |

| ГИРОСКОП | 2001 |

|

RU2210734C2 |

| ПРЕОБРАЗОВАТЕЛЬ ИНЕРЦИАЛЬНОЙ ИНФОРМАЦИИ | 1995 |

|

RU2100779C1 |

| ПРЕОБРАЗОВАТЕЛЬ ИНЕРЦИАЛЬНОЙ ИНФОРМАЦИИ | 1998 |

|

RU2140653C1 |

| ГИРОСКОП | 2002 |

|

RU2210735C1 |

| ГИРОСКОП | 2002 |

|

RU2215261C2 |

| ГИРОСКОП | 2005 |

|

RU2298151C1 |

| ПРЕОБРАЗОВАТЕЛЬ ИНЕРЦИАЛЬНОЙ ИНФОРМАЦИИ | 2000 |

|

RU2167426C1 |

| СПОСОБ ГИРОКОМПАСИРОВАНИЯ С ПРИМЕНЕНИЕМ ГИРОСКОПИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ, УСТАНОВЛЕННОГО НА УПРАВЛЯЕМУЮ В АЗИМУТЕ И СТАБИЛИЗИРОВАННУЮ В ПЛОСКОСТИ МЕСТНОГО ГОРИЗОНТА ПЛАТФОРМУ | 2002 |

|

RU2210740C1 |

| ПРЕОБРАЗОВАТЕЛЬ ИНЕРЦИАЛЬНОЙ ИНФОРМАЦИИ | 2000 |

|

RU2178569C1 |

Изобретение относится к измерительной технике, а именно к гироскопическим преобразователям угловой скорости. Гироскоп содержит гиромотор, ротор, датчики угла и датчики момента, узел упругого подвеса, имеющий соединенную с валом гироскопа неподвижную часть и соединенную с ротором по соприкасающимся поверхностям подвижную часть. На роторе и подвижной части узла упругого подвеса выполнены выступы, между соприкасающимися поверхностями ротора и подвижной части выполнено клеевое соединение. По периметру соединения поверхностей выступов на роторе и подвижной части посредством лазерной сварки выполнен сварной шов. Техническим результатом является повышение точности гироскопа. 1 з.п. ф-лы, 10 ил.

| ПЕЛЬПОР Д.С | |||

| и др | |||

| Динамически настраиваемые гироскопы | |||

| - М.: Машиностроение, 1988, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| ДАТЧИК УГЛОВОЙ СКОРОСТИ | 1991 |

|

RU2006868C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГИРОСКОПА С ЭЛЕКТРИЧЕСКИМ ПОДВЕСОМ РОТОРА | 1994 |

|

RU2116624C1 |

| JP 59133417 A, 31.07.1984. | |||

Авторы

Даты

2003-01-27—Публикация

2001-10-12—Подача