Изобретение относится к области обработки металлов давлением, в частности к процессам получения теплообменных труб с профилированными внешними законцовками, используя эффект локализованного направленного пластического течения материала трубы.

Известен способ получения теплообменных труб с профилированными законцовками, включающий установку конца трубы в отверстие разъемной матрицы, имеющее кольцевые канавки, фиксацию ее от возможного перемещения и последующее формирование кольцевых выступов на внешней поверхности трубы путем приложения сжимающего усилия к внутренней ее поверхности роликами механической вальцовки (см. RU, 2160174, С2, МПК В 21 D 39/06, Бюл. 34 от 10.12.2000).

К главному недостатку известного способа получения труб с профилированными внешними законцовками следует отнести тот факт, что кольцевые выступы на внешней поверхности конца трубы выполняют за счет уменьшения толщины стенки последней. Поэтому для избежания данного недостатка перед формированием профилированной законцовки на практике осуществляют набор толщины стенки трубы, что удлиняет технологический процесс.

Известен также способ получения теплообменных труб с профилированными внешними законцовками, включающий установку конца трубы в разъемную матрицу, фиксирование трубы от возможного перемещения и последующее формирование на ней внешнего кольцевого выступа путем приложения к торцу трубы осевого сжимающего усилия для обеспечения пластического течения ее материала в кольцевую канавку разъемной матрицы (RU, 2160175, С2, 2000, МПК В 21 D 39/06 - прототип).

Недостатком известного способа является необходимость использования гидравлических прессов с относительно большими номинальными усилиями, так как формирование кольцевых выступов осуществляется пластическим течением материала трубы от прикладываемого к ее торцу осевого деформирующего усилия.

Задачей изобретения является разработка такого способа получения теплообменных труб с профилированными внешними законцовками, который бы реализовывался относительно небольшими по величине деформирующими трубу усилиями.

Технический результат достигается тем, что в способе получения теплообменных труб с профилированными внешними законцовками, включающем установку конца трубы в разъемную матрицу, фиксирование трубы от возможного перемещения и последующее формирование на ней внешнего кольцевого выступа путем приложения к торцу трубы осевого сжимающего усилия для обеспечения пластического течения ее материала в кольцевую канавку разъемной матрицы, согласно изобретению, перед установкой конца трубы в разъемную матрицу производят его раздачу с формированием калиброванного участка и обжим последнего на длине, меньшей, чем исходная длина, с получением переходного конического участка, при установке конца трубы в разъемную матрицу упомянутый переходный конический участок располагают напротив кольцевой канавки матрицы, а фиксирование трубы от возможного перемещения осуществляют путем изгиба калиброванного участка трубы в радиальном направлении выступом матрицы с введением материала переходного конического участка трубы в кольцевую канавку матрицы.

Осуществление предлагаемого способа позволяет получать теплообменные трубы с профилированными законцовками, когда не требуется использование гидравлических прессов с относительно большими по величине деформирующими усилиями.

Это объясняется тем, что в предлагаемом способе получения труб с профилированными законцовками рекомендуется получать калиброванный участок на трубе посредством раздачи, придавая его внешнему диаметру размеры, превышающие диаметр разъемной матрицы в ее рабочем состоянии.

Калиброванный участок конца трубы далее подвергают операции обжима, на длине, меньшей исходной его длины с образованием конического переходного участка.

Как известно, операции раздачи и обжима не требуют для своей реализации больших по величине усилий.

Устанавливая же трубу в матрицу, конический переходный участок располагают напротив кольцевой ее канавки, что позволяет при фиксировании трубы от возможных перемещений, уменьшая диаметр матрицы, обеспечить воздействие выступа матрицы, примыкающего к кольцевой канавке, на калиброванный участок, пережимая его в радиальном направлении в условиях изгибной деформацией образующей. Последняя вызывает введение переходного конического участка в кольцевую канавку матрицы, частично заполняя ее объем. Последующее приложение осевого усилия к торцу трубы направлено на пластическое течение материала трубы с охватом весьма малых ее деформируемых объемов, что, как известно, не сопровождается необходимостью приложения больших по величине усилий.

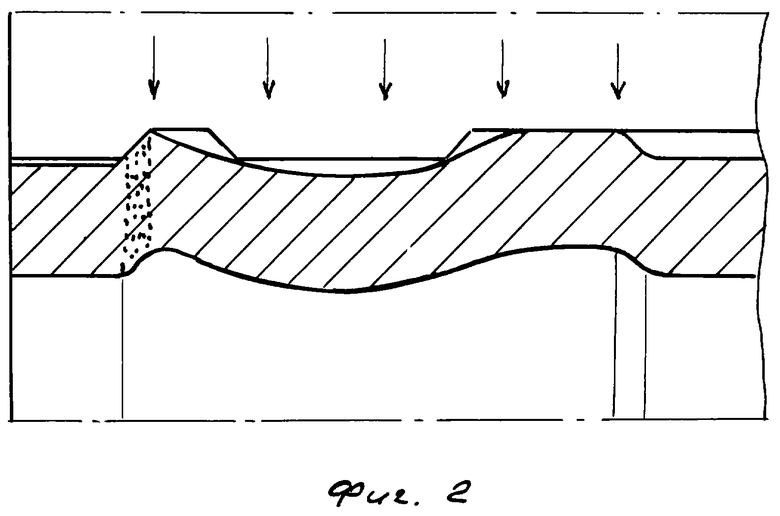

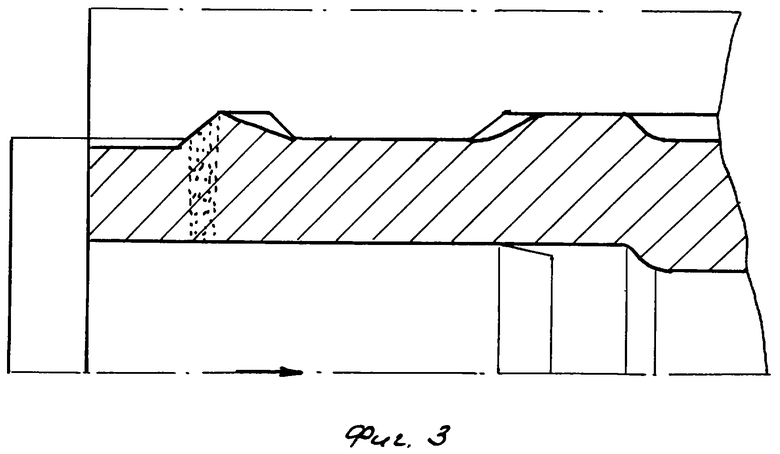

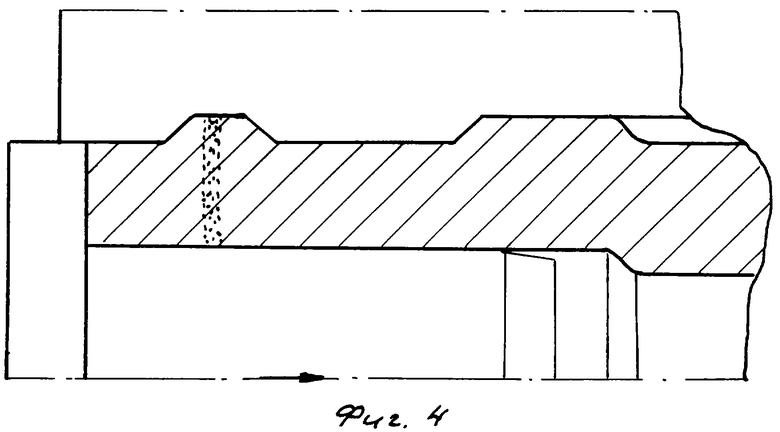

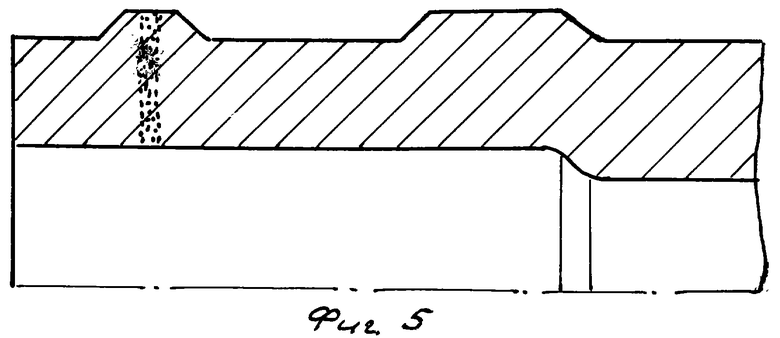

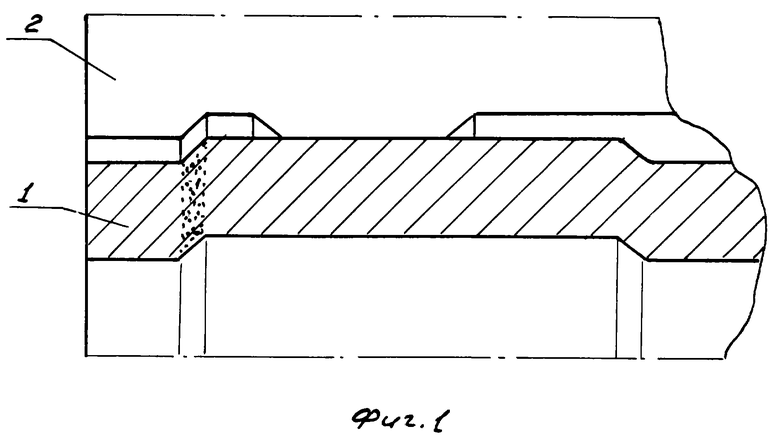

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба с предварительно профилированным ее концом, содержащим калиброванный и конический кольцевые участки, установленная в отверстие разъемной матрицы (состоящей из трех сегментов), имеющее кольцевую канавку трапециевидного поперечного сечения; на фиг.2 - стадия фиксирования трубы от возможных перемещений посредством выступа матрицы в условиях изгибной деформации образующей калиброванного участка трубы; на фиг.3 - стадия внедрения ступенчатого пуансона в отверстие трубы, на фиг.4 - стадия осевого деформирования трубы с формированием кольцевого выступа трапециевидного поперечного сечения; на фиг.5 - теплообменная труба с профилированной внешней законцовкой.

Вариант осуществления изобретения состоит в следующем.

Теплообменная труба 1, например, из стали 10 перед профилированием внешней поверхности ее концов подвергается подготовительным операциям: правке, зачистке внешней поверхности концов до металлического блеска и резке в меру. Далее на трубе выполняют формоизменяющие операции в такой последовательности: раздача конца трубы с образованием калиброванного участка, последующий его обжим на длине, меньшей, чем исходная. Калиброванный и обжатый участки трубы сопрягаются по переходному коническому участку.

Далее трубу 1 устанавливают в отверстие разъемной матрицы 2, располагая переходный конический участок трубы напротив кольцевой канавкой отверстия разъемной матрицы (фиг.1).

Производят смыкание сегментов матрицы, что вызывает воздействие выступа матрицы, прилегающего к ее кольцевой канавке, на калиброванный участок трубы. Имеющая место упругая деформация образующей калиброванного участка трубы приводит к введению переходного конического участка последней в объем кольцевой канавки (фиг.2)

В отверстие трубы внедряют ступенчатый пуансон 3, диаметр малой ступени которого рассчитывается из требований по получению утолщенного полотна законцовки. При большом, допускаемом технической документацией, разнообразии геометрических размеров труб возможен вариант, когда малая ступень пуансона при своем размещении в отверстии трубы вызывает ее радиальную деформацию (фиг.3).

Прикладывая сжимающее усилие к торцу трубы осуществляют пластическое течение ее материала в имеющую место пустоты, заполняя их, и формируют кольцевой выступ трапециевидного поперечного сечения (фиг.4).

Полученная труба (фиг. 5) отличается высокой точностью геометрических размеров, как кольцевого выступа, так и ее отверстия, утолщенной стенки полотна трубы.

Описанные операции выполняют на втором конце трубы.

Опытно-промышленная проверка разработанного способа прошла при профилировании внешних поверхностей концов труб из стали 10.

Подготовленные к профилированию трубы с исходными геометрическими размерами поперечного сечения: 24,9•19,8 мм профилировались жестким пуансоном с коническим заходным конусом длиной, равной 10 мм, до внешнего диаметра калиброванного участка трубы - 25,7 мм. Длина калиброванного участка при этом составляла 30 мм.

Затем калиброванный участок трубы на длине в 10 мм обжимался в матрице, что вызывало деформацию трубы до внешнего диаметра - 24,3 мм.

При фиксировании трубы в разъемной 3 - сегментной матрице калиброванный участок трубы деформировали выступом матрицы длиной 7 мм с диаметра 25,7 мм до диаметра 24,3 мм.

В качестве технологического оборудования использовался гидравлический горизонтальный пресс двойного действия конструкции ООО " Ремонтно-механический завод" нефтяной компании " ЮКОС ".

Профилированные законцовки имели внешний диаметр кольцевого выступа - 25,3 мм, внешний диаметр полотна трубы - 24,3 мм, диаметр отверстия - 18,6 мм. Высота кольцевого выступа равнялась 0,5 мм, его большое основание - 4,0 мм, малое основание - 2,0 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету. Трапециевидные кольцевые канавки в матрице технологической оснастки выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5 мм.

Ступенчатый пуансон имел диаметр малой ступени - 18,6 мм, диаметр большой ступени - 24,3 мм.

Установлено, что операция формирования внешнего кольцевого выступа трапециевидного поперечного сечения с использованием формоизменяющих операций (раздача и обжим), изгибной деформации калиброванного участка трубы с осевым ее сжатием, обеспечивает гарантированные технологической оснасткой геометрические размеры кольцевого выступа, стабильность исполнения для любых сталей и сплавов при относительно небольших деформирующих усилиях.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2196017C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2205719C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212301C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2173231C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212300C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам получения теплообменных труб с профилированными внешними законцовками. Производят раздачу конца трубы с формированием калиброванного участка и обжим последнего на длине, меньшей, чем исходная длина, с получением переходного конического участка. Конец трубы устанавливают в разъемную матрицу. При этом переходный конический участок располагают напротив кольцевой канавки матрицы. Трубу фиксируют от возможного перемещения путем изгиба калиброванного участка трубы в радиальном направлении выступом матрицы с введением материала переходного конического участка трубы в кольцевую канавку матрицы. Затем на трубе формируют внешний кольцевой выступ путем приложения к ее торцу осевого сжимающего усилия для обеспечения пластического течения материала трубы в кольцевую канавку матрицы. В результате обеспечивается снижение деформирующих трубу усилий. 5 ил.

Способ получения теплообменных труб с профилированными внешними законцовками, включающий установку конца трубы в разъемную матрицу, фиксирование трубы от возможного перемещения и последующее формирование на ней внешнего кольцевого выступа путем приложения к торцу трубы осевого сжимающего усилия для обеспечения пластического течения ее материала в кольцевую канавку разъемной матрицы, отличающийся тем, что перед установкой конца трубы в разъемную матрицу производят его раздачу с формированием калиброванного участка и обжим последнего на длине, меньшей, чем исходная длина, с получением переходного конического участка, при установке конца трубы в разъемную матрицу упомянутый переходный конический участок располагают напротив кольцевой канавки матрицы, а фиксирование трубы от возможного перемещения осуществляют путем изгиба калиброванного участка трубы в радиальном направлении выступом матрицы с введением материала переходного конического участка трубы в кольцевую канавку матрицы.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1996 |

|

RU2095180C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2003-04-20—Публикация

2001-06-15—Подача