4аь 4 СП

Изобретение относится к обработке металлов давленнем, а именно к способам изготовления заготовок радиальным выдавливанием.

Целью изобретения является повышение качества получаемых изделий и снижение расхода металла.

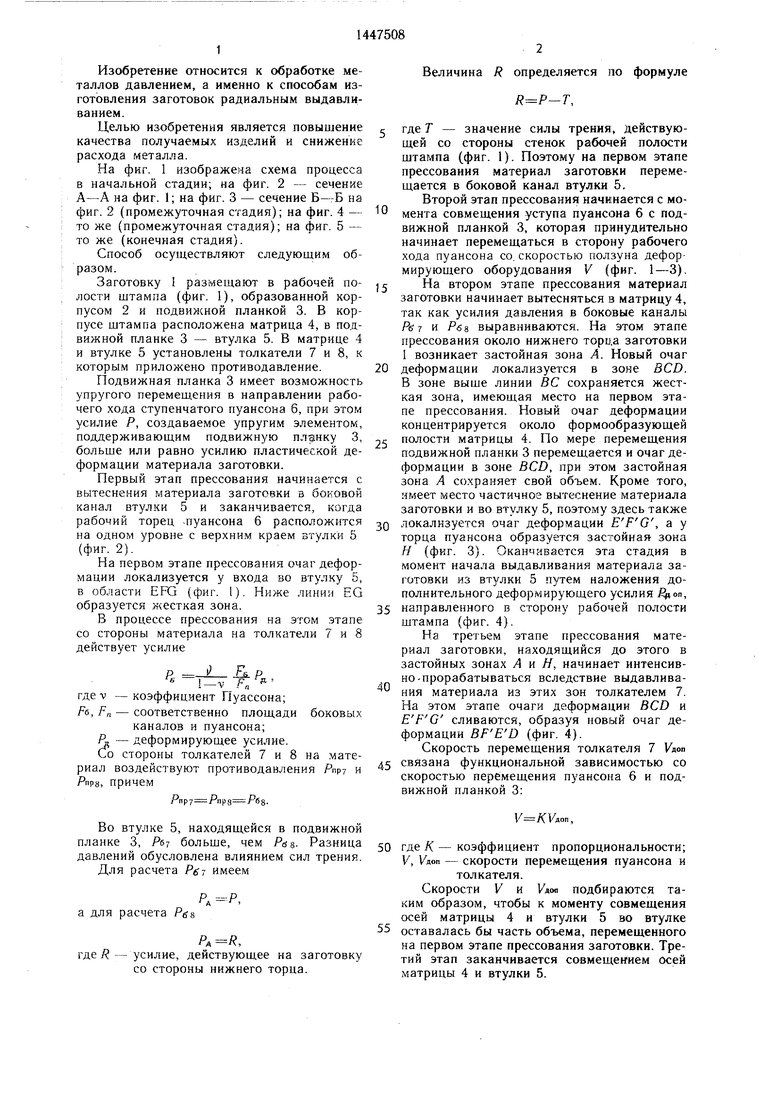

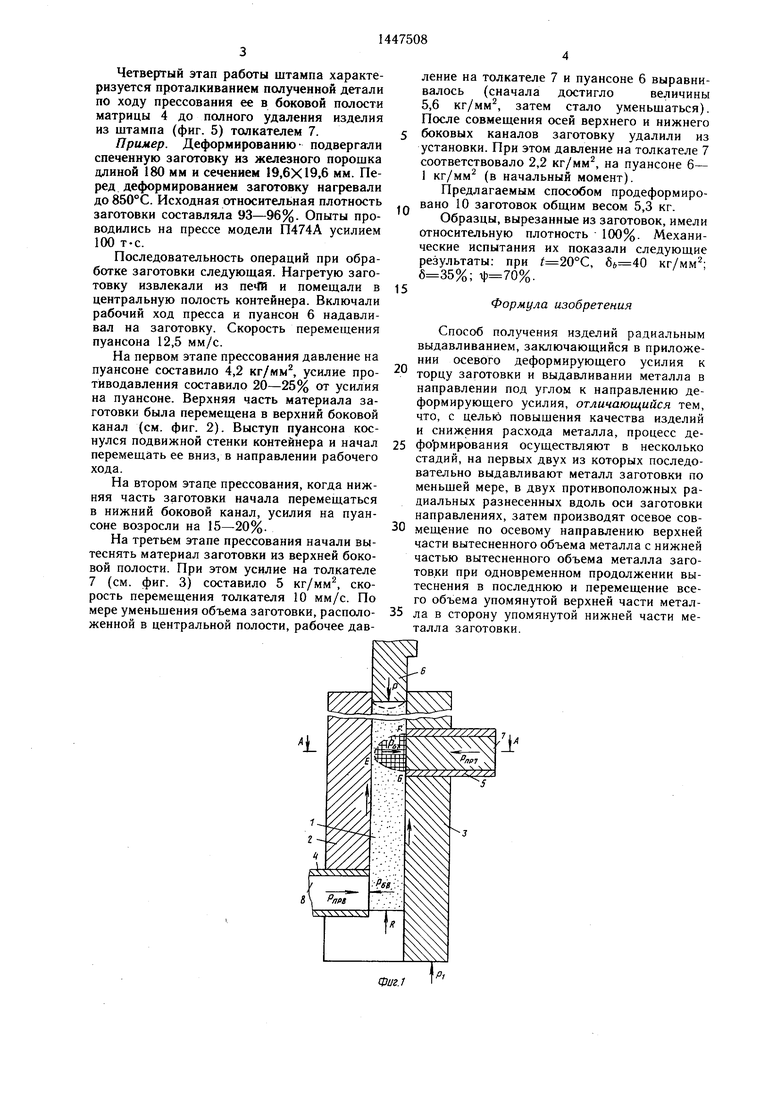

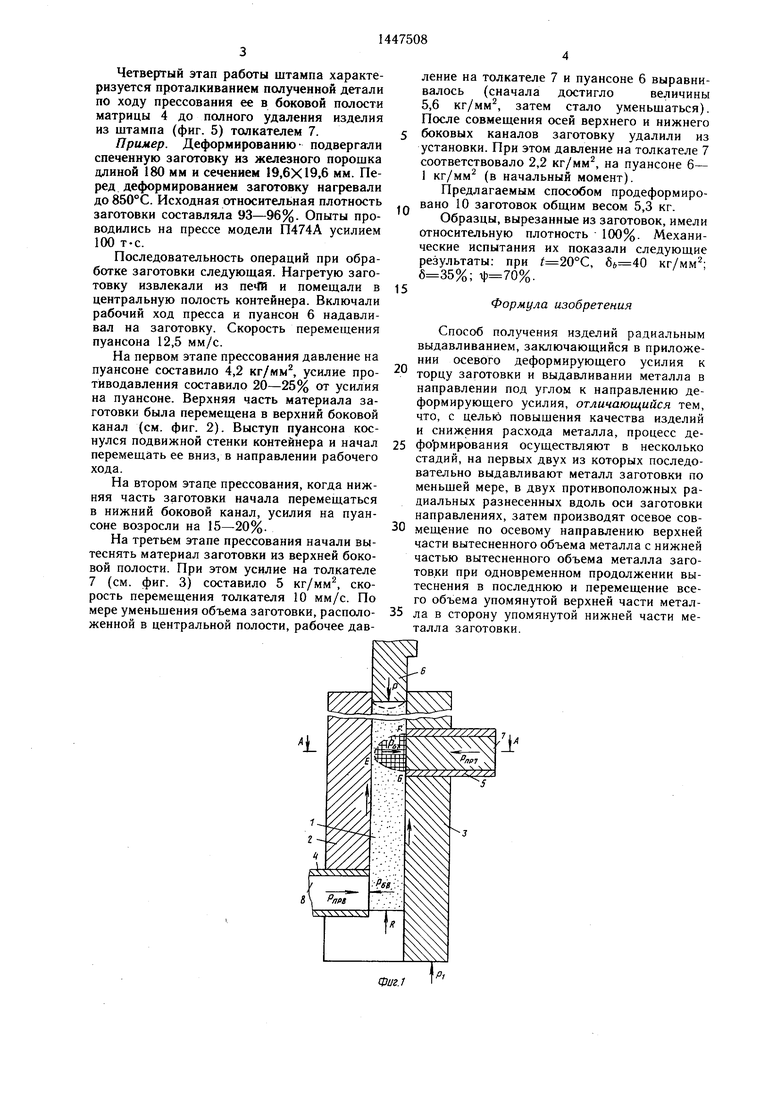

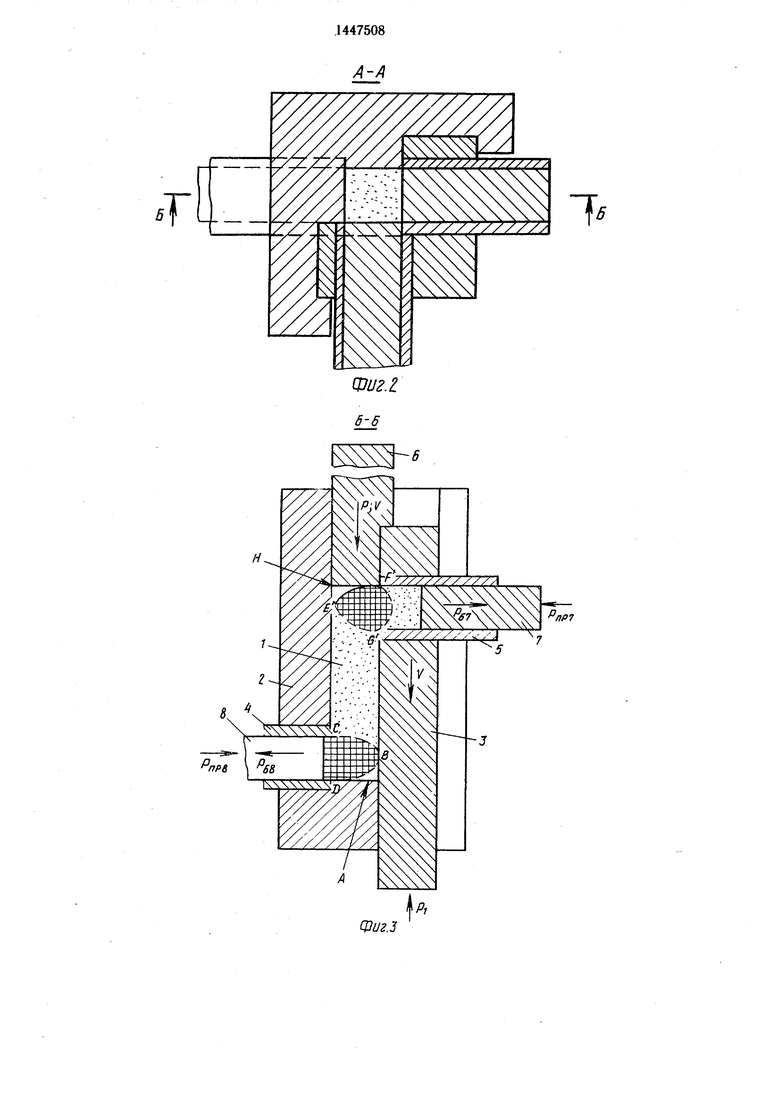

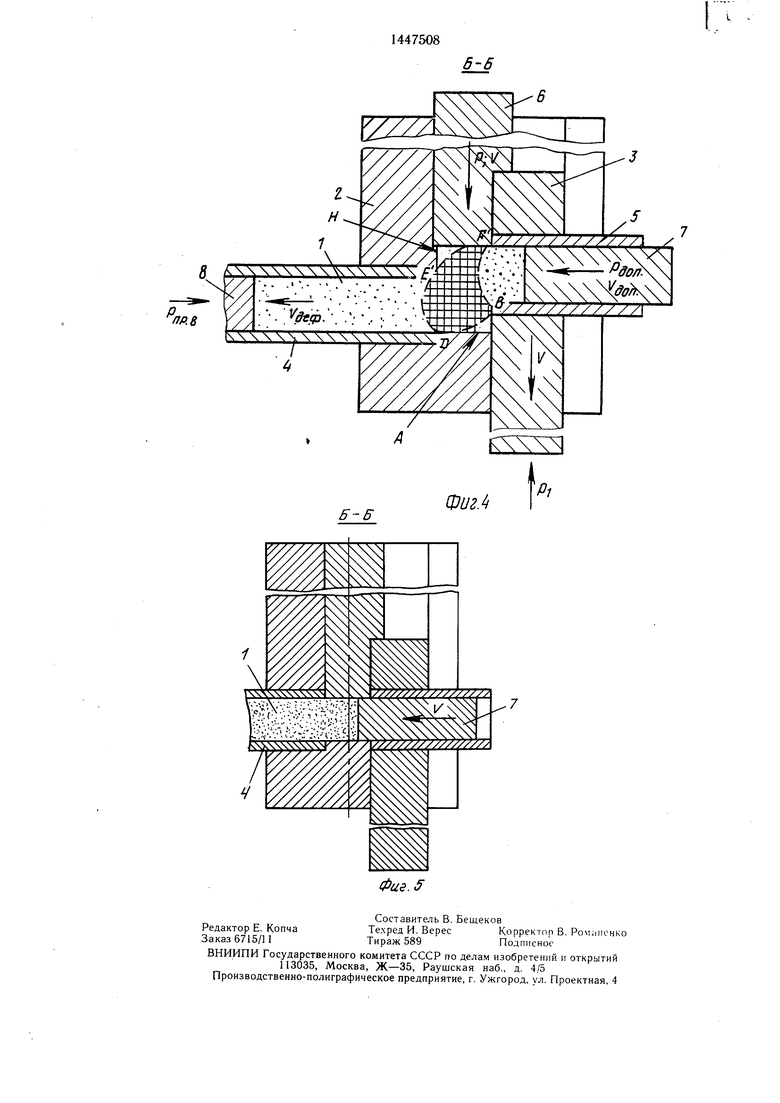

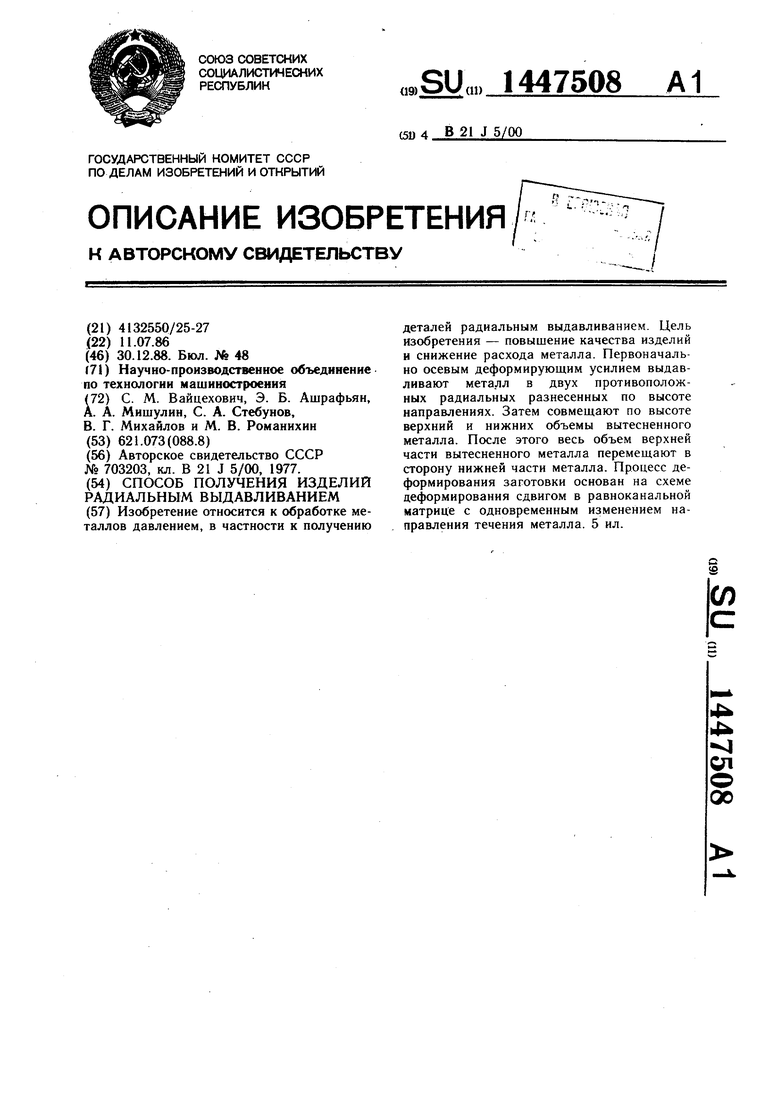

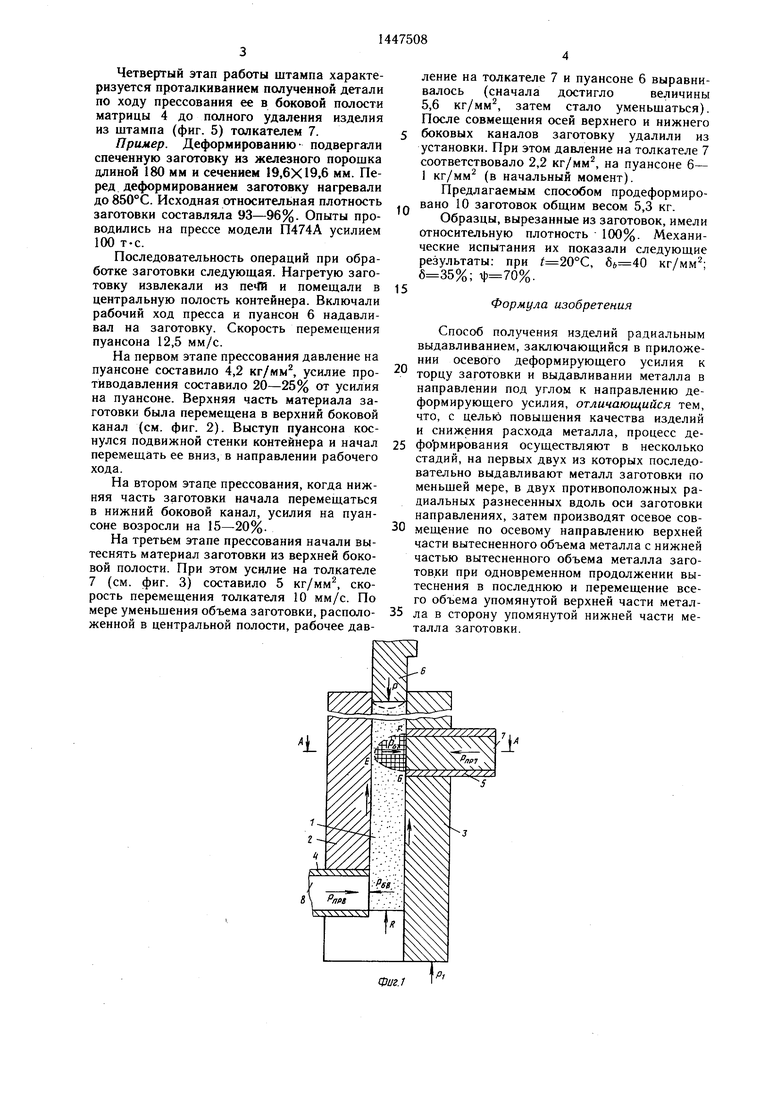

На фиг. 1 изображена схема процесса в начальной стадии; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2 (промежуточная стадия); на фиг. 4 - то же (промежуточная стадия); на фиг. 5 - то же (конечная стадия).

Способ осуществляют следующим образом.

Заготовку 1 размещают в рабочей полости штампа (фиг. 1), образованной корпусом 2 и подвижной планкой 3. В корпусе щтампа расположена матрица 4, в подвижной планке 3 - втулка 5. В матрице 4 и втулке 5 установлены толкатели 7 и 8, к которым приложено противодавление.

Подвижная планка 3 имеет возможность упругого перемещения в направлении рабочего хода ступенчатого пуансона б, при этом усилие Р, создаваемое упругим элементом, поддерживающим подвижную пленку 3, больше или равно усилию пластической деформации материала заготовки.

Первый этап прессования начинается с вытеснения материала заготовки в боковой канал втулки 5 и заканчивается, когда рабочий торец -пуансона 6 расположится на одном уровне с верхним краем втулки 5 (фиг. 2).

На первом этапе прессования очаг деформации локализуется у входа во втулку 5, в области EFG (фиг. I). Ниже линии EG образуется жесткая зона.

В процессе прессования на этом этапе со стороны материала на толкатели 7 и 8 действует усилие

Р

fs Р

Fn

гд.е V - коэффициент Пуассона; Рб,Рп - соответственно площади боковых каналов и пуансона;

- деформирующее усилие.

Со стороны толкателей 7 и 8 на материал воздействуют противодавления Рпр7 и Рпр8, причем

Ргтр7 .

Во втулке 5, находящейся в подвижной планке 3, Рб/ больше, чем Pds- Разница давлений обусловлена влиянием сил трения.

Для расчета Pgj имеем

РР

а для расчета Pgg,

,

где/ - усилие, действующее на заготовку со стороны нижнего торца.

Величина R определяется по формуле ,

где Т - значение силы трения, Действующей со стороны стенок рабочей полости щтампа (фиг. 1). Поэтому на первом этапе прессования материал заготовки перемещается в боковой канал втулки 5.

Второй этап прессования начинается с момента совмещения уступа пуансона 6 с подвижной планкой 3, которая принудительно начинает перемещаться в сторону рабочего хода пуансона со. скоростью ползуна деформирующего оборудования V (фиг. 1-3).

На втором этапе прессования материал заготовки начинает вытесняться з матрицу 4, так как усилия давления в боковые каналы Per и Рб8 выравниваются. На этом этапе прессования около нижнего торца заготовки 1 возникает застойная зона Л. Новый очаг

деформации локализуется в зоне BCD. В зоне выше линии ВС сохраняется жесткая зона, имеющая место на первом этапе прессования. Новый очаг деформации концентрируется около формообразующей

полости матрицы 4. По мере перемещения подвижной планки 3 перемещается и очаг деформации в зоне BCD, при этом застойная зона А со.храняет свой объем. Кроме того, имеет место частичное вытеснение материала заготовки и во втулку 5, поэтому здесь также

локализуется очаг деформации E F G , а у торца пуансона образуется застойная- зона Я (фиг. 3). Оканчивается эта стадия в момент начала выдавливания материала заготовки из втулки 5 путем наложения дополнительного деформирующего усилия оп,

направленного в сторону рабочей полости штампа (фиг. 4).

На третьем этапе прессования материал заготовки, находящийся до этого в застойных зонах А и Н, начинает интенсивно-прорабатываться вследствие выдавливания материала из этих зон толкателем 7. На этом этапе очаги деформации BCD и E F G сливаются, образуя новый очаг деформации BF E D (фиг. 4).

Скорость перемещения толкателя 7 Кдоп

связана функциональной зависимостью со скоростью перемещения пуансона 6 и подвижной планкой 3:

1/ /С1/доп,

где К - коэффициент пропорциональности; V, Удоп - скорости перемещения пуансона и

толкателя.

Скорости V и Удоя подбираются таким образом, чтобы к моменту совмещения осей матрицы 4 и втулки 5 во втулке

оставалась бы часть объема, перемещенного на первом этапе прессования заготовки. Третий этап заканчивается совмещением осей матрицы 4 и втулки 5.

Четвертый этап работы штампа характеризуется проталкиванием полученной детали по ходу прессования ее в боковой полости матрицы 4 до полного удаления изделия из штампа (фиг. 5) толкателем 7.

Пример. Деформированию- подвергали спеченную заготовку нз железного порошка длиной 180 мм и сечением 19,6X19,6 мм. Перед деформированием заготовку нагревали до 850°С. Исходная относнтельная плотность заготовки составляла 93-96%. Опыты проводились на прессе модели П474А усилием 100 т-с.

Последовательность операций при обработке заготовки следующая. Нагретую заготовку извлекали из neiffi и помещали в центральную полость контейнера. Включали рабочий ход пресса и пуансон 6 надавливал на заготовку. Скорость перемещения пуансона 12,5 мм/с.

На первом этапе прессования давление на пуансоне составило 4,2 кг/мм, усилие противодавления составило 20-25% от усилия на пуансоне. Верхняя часть материала заготовки была перемещена в верхний боковой канал (см. фиг. 2). Выступ пуансона коснулся подвижной стенки контейнера и начал перемещать ее вниз, в направлении рабочего хода.

На втором этапе прессования, когда нижняя часть заготовки начала перемещаться в нижний боковой канал, усилия на пуансоне возросли на 15-20%.

На третьем этапе прессования начали вытеснять материал заготовки из верхней боковой полости. При этом усилие на толкателе 7 (см. фиг. 3) составило 5 кг/мм, скорость перемещения толкателя 10 мм/с. По мере уменьшения объема заготовки, расположенной в центральной полости, рабочее дав

ление на толкателе 7 и пуансоне 6 выравнивалось (сначала достигло величины 5,6 кг/мм, затем стало уменьшаться). После совмещения осей верхнего и ннжнего боковых каналов заготовку удалили из установки. При этом давление на толкателе 7 соответствовало 2,2 кг/мм, на пуансоне б- 1 кг/мм (в начальный момент).

Предлагаемым способом продеформиро- вано 10 заготовок общим весом 5,3 кг.

Образцы, вырезанные из заготовок, имели относительную плотность 100%. Механические испытания их показали следующие результаты: при , кг/мм ; 1|)70%.

Формула изобретения

Способ получения изделий радиальным выдавливаиием, заключающийся в приложении осевого деформирующего усилия к торцу заготовки и выдавливании металла в направлении под углом к направлению деформирующего усилия, отличающийся тем, что, с целью повышения качества изделий и снижения расхода металла, процесс дефо рмирования осуществляют в несколько стадий, на первых двух из которых последовательно выдавливают металл заготовки по меньшей мере, в двух противоположных радиальных разнесенных вдоль оси заготовки направлениях, затем производят осевое совмещение по осевому направлению верхней части вытесненного объема металла с нижней частью вытесненного объема металла заготовки при одновременном продолжении вытеснения в последнюю и перемещение всего объема упомянутой верхней части металла в сторону упомянутой нижней части металла заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий с боковыми наружными выступами | 1977 |

|

SU680799A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ изготовления цилиндрических деталей с профильными торцовыми поверхностями и штамп для его осуществления | 1981 |

|

SU997943A1 |

| Способ поперечного выдавливания | 1978 |

|

SU742023A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2414319C1 |

Изобретение отиосится к обработке металлов давлением, в частности к получению деталей радиальным выдавливанием. Цель изобретения - повышение качества изделий и снижение расхода металла. Первоначально осевым деформируюшим усилием выдавливают металл в двух противоположных радиальных разнесенных по высоте направлениях. Затем совмешают по высоте верхний и нижних объемы вытесненного металла. После этого весь объем верхней части вытесненного металла перемещают в сторону нижней части металла. Процесс деформирования заготовки осиован на схеме деформирования сдвигом в равноканальной матрице с одновремеиным изменением на- правлеиия течения металла. 5 ил.

Фиг.

PI

и.

т

Фиг.

ПР7

Фиг.З

5-5

Составитель В. Бещеков

Редактор Е. КопчаТехред И. ВересКорректор В. Ромаиснко

Заказ 6715/11Тираж 589Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

F:V

ФигМ

P1

0US.ff

| Способ обработки металлов | 1977 |

|

SU703203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1986-07-11—Подача