Изобретение относится к области получения стойких дисперсных систем пен, которые могут быть использованы в технологии изготовления поризованных изделий на основе глин, цемента, гипса.

Известна пенообразующая смесь, включающая, мас. ч.: сульфанол - 1; тринатрийфосфат 0,4 - 1,0; жидкое стекло 0,8 - 0,3; воду 7 - 16 (авт. свид. 1368305, кл. C 04 B 38/10, от 23.01.1988 г.).

Недостатком данной пенообразующей смеси является относительно небольшая кратность пены и дополнительные затраты на подогрев воды до 40 - 60oС.

Наиболее близким аналогом к предлагаемому пенообразователю является пенообразователь для получения теплоизоляционных изделий, в том числе с использованием глин, цемента, гипса, содержащий канифольное мыло, стабилизатор - жидкое стекло и воду (Баранов А.Т. и др. Золобетон. - М., 1960, с. 23, 27-29, 31, 41, 53, 79).

Техническим результатом изобретения является повышение кратности пены, снижение себестоимости как пенообразователя, так и готовых изделий за счет использования жидкого стекла на основе отхода производства кристаллического кремния, а также снижения затрат в результате использования воды без подогрева.

Технический результат достигается тем, что пенообразователь для получения теплоизоляционных изделий на основе глин, цемента, гипса, включающий мыло, стабилизатор - жидкое стекло и воду, содержит в качестве мыла сульфатное мыло, жидкое стекло, приготовленное на основе микрокремнезема путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин, при следующем соотношении компонентов, мас.%:

Сульфатное мыло - 1,3 - 2,0

Указанное жидкое стекло - 75,0 - 83,3

Вода - 15,4 - 23,0

Сульфатное мыло, предварительно растворенное в воде, соединялось с жидким стеклом, после чего методом барбатирования получали пену.

Сульфатное мыло является продуктом, снимаемым с поверхности черных щелоков сульфатно-целлюлозного производства при варке целлюлозы из хвойных и лиственных пород древесины, представляет собой мазеобразный продукт от темно-желтого до темно-коричневого цвета.

По химическому составу сульфатное мыло - смесь приблизительно равных количеств натриевых солей жирных и смоляных кислот с примесью неомыляемых веществ. Мыло загрязнено лигнином, таннидами и красящими веществами, а также минеральными компонентами.

Жидкое стекло с модулем 3 и плотностью 1,28 г/см3 было получено по технологии согласно патенту РФ 2056353, С 04 В 28/04, от 20.03.1996 г., по упрощенной, экономически выгодной схеме - прямым растворением микрокремнезема в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40 - 120 мин.

Микрокремнезем производства кристаллического кремния является дисперсным отходом, характеризующимся малым размером частиц (0,1 - 3 мкм) и, как следствие, высокой удельной поверхностью (более 25 тыс.см2/г). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния. Химический состав микрокремнезема, мас. %:

SiO2 - 90 - 95

Al2O3 - До 0,8

Fe2O3 - До 0,8

CaO - До 1,6

MgO - До 1,2

SiC - До 5

Cобщ - До 9

K+ - До 0,25

Na+ - До 0,06

п.п.п. - До 20

Сульфатное мыло является поверхностно-активным веществом, на основе которого в водном растворе получается пена. Жидкое стекло, являясь стабилизатором, переходя в раствор, образует положительно и отрицательно заряженные микрочастицы и аквакомплексы. Последние адсорбируются на пленках пузырьков пены и электростатически взаимодействуют между собой и с полярной группой поверхностно-активных веществ, структурируя пену.

Использование изобретения способствует расширению сырьевой базы производства теплоизоляционных изделий за счет применения сульфатного мыла - побочного продукта сульфатной варки целлюлозы, и микрокремнезема - отхода производства кристаллического кремния, что позволит не только получать качественную, стабильную пену и в конечном счете теплоизоляционный материал, но и будет способствовать решению экологической проблемы.

Пример

Пенообразователь получают способом барбатирования следующим методом. В мешалку вводится вода и сульфатное мыло, перемешивается в течение 3 - 4 мин, затем вводится жидкое стекло и после перемешивания пенообразователь готов.

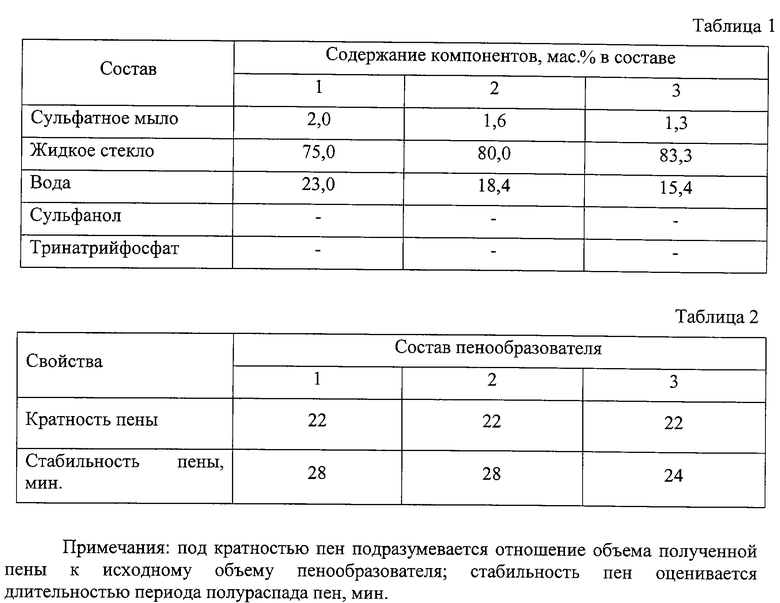

Свойства пенообразователя не изменяются со временем при хранении в нормальных условиях температуры и давления, поэтому пенообразователь можно готовить впрок. Пена, полученная таким образом, характеризуется показателями, представленными в таблицах 1, 2. Содержание компонентов, выходящее за граничные значения, способствует снижению качества пены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2203868C2 |

| ПЕНООБРАЗОВАТЕЛЬ | 2001 |

|

RU2201908C2 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252924C2 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209802C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206547C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228315C2 |

| Сырьевая смесь для приготовления керамических материалов повышенной пористости | 2002 |

|

RU2220931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209803C1 |

| Сырьевая смесь для приготовления керамических материалов поризованной структуры | 2002 |

|

RU2219144C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228313C2 |

Изобретение относится к получению стойких дисперсных систем пен, которые могут быть использованы в технологии изготовления поризованных изделий на основе глин, цемента, гипса. Техническим результатом является повышение кратности пены, снижение себестоимости как пенообразователя, так и готовых изделий за счет использования жидкого стекла на основе отхода производства кристаллического кремния, снижение затрат в результате использования воды без подогрева. Пенообразователь для получения теплоизоляционных изделий на основе глин, цемента, гипса, включающий мыло, стабилизатор - жидкое стекло и воду, содержит в качестве мыла сульфатное мыло, жидкое стекло, приготовленное на основе микрокремнезема путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин, при следующем соотношении компонентов, мас.%: сульфатное мыло 1,3-2,0, указанное жидкое стекло 75,0-83,3, вода 15,4-23,0. 2 табл.

Пенообразователь для получения теплоизоляционных изделий на основе глин, цемента, гипса, включающий мыло, стабилизатор - жидкое стекло и воду, отличающийся тем, что он содержит в качестве мыла сульфатное мыло, жидкое стекло, приготовленное на основе микрокремнезема путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oC в течение 40-120 мин, при следующем соотношении компонентов, мас.%:

Сульфатное мыло - 1,3 - 2,0

Указанное жидкое стекло - 75,0 - 83,3

Вода - 15,4 - 23,0о

| БАРАНОВ А.Т | |||

| и др | |||

| Золобетон | |||

| - М., 1960, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пенообразователь для поризации бетонных смесей | 1986 |

|

SU1368305A1 |

| RU 2056353 С1, 20.03.1996 | |||

| Пенообразователь | 1984 |

|

SU1268552A1 |

| Пенообразователь | 1981 |

|

SU975647A1 |

| Сырьевая смесь для изготовления пеносиликатных изделий | 1979 |

|

SU863548A1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2170718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2171221C1 |

| Пенообразователь для поризации бетонной смеси | 1990 |

|

SU1742272A1 |

| СПОСОБ ПРЕДСТАВЛЕНИЯ ЭЛЕКТРОКАРДИОСИГНАЛА | 2010 |

|

RU2427314C1 |

| GB 1433051 A, 22.04.1976. | |||

Авторы

Даты

2003-04-27—Публикация

2001-05-29—Подача