Изобретение относится к способам гидроочистки широкой газоконденсатной фракции, содержащей меркаптаны и другие соединения серы, и может найти применение в нефтяной и нефтегазоперерабатывающей промышленности.

Известно, что рост перепада давления в реакторе влечет за собой вынужденный останов установки для проведения ремонта и очистки и является одной из самых распространенных проблем, с которыми сталкиваются производственники. Как показали исследования, проведенные нами на установке гидроочистки Астраханского газоперерабатывающего завода (АГПЗ), основной причиной роста перепада давления в реакторе гидроочистки является образование твердых корковых отложений в верхних слоях катализатора. В состав этих отложений входят как механические примеси и продукты коррозии оборудования, вносимые в реактор с потоком сырья, так и кокс, образующийся в процессе гидроочистки. Образование твердых корковых отложений приводит к снижению доли свободного объема между частицами в слое катализатора и, как следствие, к увеличению перепада давления по высоте реактора. Для решения этой проблемы в России и за рубежом, помимо предварительной фильтрации сырья гидроочистки, используют послойную загрузку катализатора в реактор гидроочистки так, чтобы в верхних слоях находился катализатор с большим свободным объемом слоя для задерживания нежелательных примесей, обеспечивающий более низкую степень гидроочистки по сравнению со следующим слоем. Указанная особенность связана с тем, что чрезмерная активность катализатора в верхних слоях может привести к нежелательным реакциям полимеризации, образованию смол, а в конечном итоге и кокса из различных соединений, входящих в состав сырья (например, из олефинов, меркаптанов и т.д.).

В мировой практике гидроочистки используются как алюмоникельмолибденовые (АНМ), так и алюмокобальтмолибденовые (АКМ) катализаторы, при этом если АНМ предпочтительны для удаления пространственно затрудненных молекул серы, то АКМ пригодны для удаления "легкой" серы. Известно, что при умеренно высоком содержании серы в продукте и при умеренно низком давлении катализатор АКМ обнаруживает лучшие эксплуатационные характеристики по сравнению с катализатором АНМ [Майо С., Бревурд Е., Геритсен Л., Плантенго Ф. Нефтегазовые технологии. - М. , 2001, 3, с.91-93]. Таким образом, при проведении гидроочистки важную роль играет состав катализатора и доля свободного объема между частицами в слое катализатора. Форма частиц катализатора является основным фактором, определяющим свободный объем катализаторного слоя. Чем больше наружная поверхность частицы, тем больше свободный объем слоя. Для частиц катализатора различных форм свободный объем слоя будет увеличиваться в ряду: сферические частицы, экструдаты, кольца, полые гранулы, таблетки с отверстиями.

Известен способ получения экологически чистого дизельного топлива (патент РФ 2044031, МПК 6 С 10 G 65/12), по которому прямогонную нефтяную фракцию или ее смесь с фракцией продуктов каталитического крекинга, выкипающую при 150-365oС, подвергают гидроочистке на первой стадии процесса в присутствии катализатора. Катализатор содержит оксид молибдена - 7,0-18,0 мас. %, оксид кобальта или никеля -2,0-9,5 мас.% и оксид алюминия - остальное. Гидроочистке на второй стадии процесса подвергают продукты первой стадии или последние (после предварительного разделения). Катализатор второй стадии содержит, в маc. %: платину и/или палладий 0,2-2 или смесь платины и/или палладия и рения 0,25-2,25 (в том числе рения 0,05-0,25); хлор 0,1-1,5 или смесь хлора и фтора 0,15-1,5; термостойкий носитель - остальное.

Недостатком этого способа является то, что катализатор второй стадии, содержащий в своем составе благородные металлы VIII гр. и редкоземельный элемент VII гр. периодической системы элементов и требующий промотирования галоидами, обеспечивают высокую степень очистки от сернистых, азотистых и кислородсодержащих соединений, но обладает более высокой стоимостью по сравнению с катализаторами нового поколения, которые содержат оксиды молибдена, кобальта, никеля и алюминия.

Наиболее близким к предлагаемому изобретению - прототипом является способ гидроочистки нефтяных фракций (патент РФ 1815993, МПК 6 С 10 G 65/04). По этому способу исходное сырье на первой стадии процесса контактирует с катализатором при повышенных температуре и давлении. Катализатор представляет собой полые цилиндрические гранулы с внешним диаметром 10-15 мм и внутренним 3-5 мм. Он содержит оксид никеля - 2,0-3,0 маc.%, оксид молибдена - 3,0-4,0 маc.% и оксид алюминия - остальное. На второй стадии процесса используют катализатор следующего состава: оксид никеля - 4,0-6,0 маc.%, оксид молибдена -10,0-15,0 маc.%, оксид алюминия - остальное.

В данном способе не используют дорогостоящие катализаторы, содержащие благородные металлы и редкоземельные элементы периодической системы. Постадийная гидроочистка с использованием алюмоникельмолибденовых катализаторов позволяет улучшить качество продукта. Кроме того, форма катализатора и его состав обеспечивают снижение перепада давления в реакторе.

Проблема роста перепада давления в реакторе решается также путем использования на первой ступени гидроочистки катализатора в форме полых цилиндрических гранул, в результате чего верхний катализаторный слой обладает большим свободным объемом для удерживания нежелательных примесей.

Недостатком прототипа является то, что при гидроочистке нефтяных фракций используют только алюмоникельмолибденовые катализаторы в форме полых цилиндрических гранул, что ограничивает эффект процесса очистки. Задача улучшения качества продукта в прототипе не могла быть решена полно без использования катализаторов АКМ.

Задачей предлагаемого изобретения является улучшение качества продукта и снижение перепада давления в реакторе гидроочистки за счет использования алюмокобальтмолибденового и алюмоникельмолибденового катализаторов с различными формами частиц, а также за счет применения послойной загрузки катализатора в реактор гидроочистки.

Поставленная задача в предлагаемом способе достигается следующим образом. Прямогонную широкую газоконденсатную фракцию подвергают гидроочистке последовательно на трех слоях катализатора в присутствии водородсодержащего газа при повышенных температуре и давлении. В качестве катализатора первой стадии используют катализатор в форме колец Рашига 15х15 мм с диаметром внутреннего отверстия 6 мм. В состав катализатора входят: оксид никеля и кобальта (металлы VIII группы) - 0,8-1,5 маc.% (суммарно), оксид молибдена - 3,5-4,5 маc.%, оксид алюминия - остальное. На второй стадии используют катализатор в форме экструдатов диаметром 3-4 мм состава: оксид никеля - 1,5-2,5 маc.%, оксид молибдена - 6,0-7,0 мас.%, оксид алюминия - остальное. На третьей стадии используют катализатор в форме трилистников диаметром 1,2-1,5 мм состава: оксид кобальта - 4,0-5,0 маc.%, оксид молибдена - 18,0-19,0 маc.%, оксид алюминия - остальное. Массовое соотношение первого, второго и третьего слоев катализаторов составляет от 1:1,2:7,8 до 1:1,3:8,5.

Низкоактивный катализатор первой стадии процесса обладает сравнительно большим свободным объемом слоя катализатора для задерживания нежелательных примесей и "мягко" гидрооблагораживает исходное сырье. При этом благодаря оптимальному составу катализатора проходят как реакции насыщения аренов, гидрирования азотистых соединений, так и реакции разрыва связей C-S. На второй стадии процесса на катализаторе АНМ преимущественно протекают реакции гидрообессеривания и насыщения аренов, а на третьей стадии процесса на высокоактивном катализаторе АКМ происходит наибольшая очистка от сернистых соединений.

Пример.

В качестве примера приведены результаты испытаний, проведенных на АГПЗ.

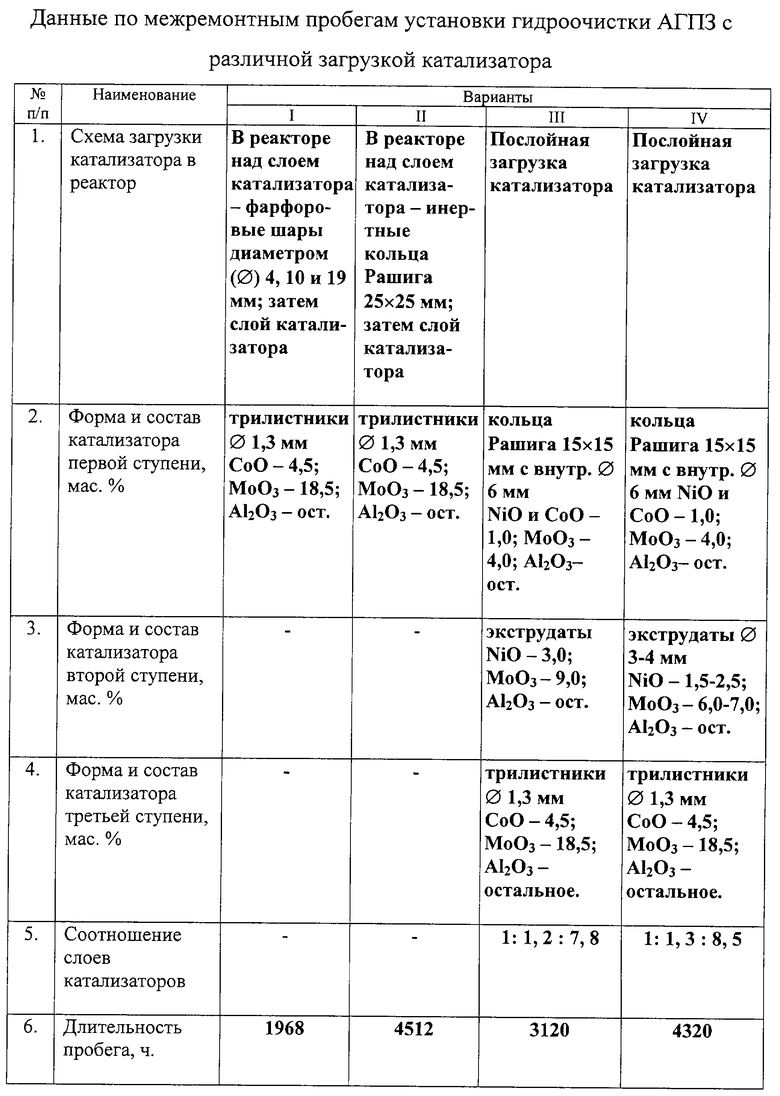

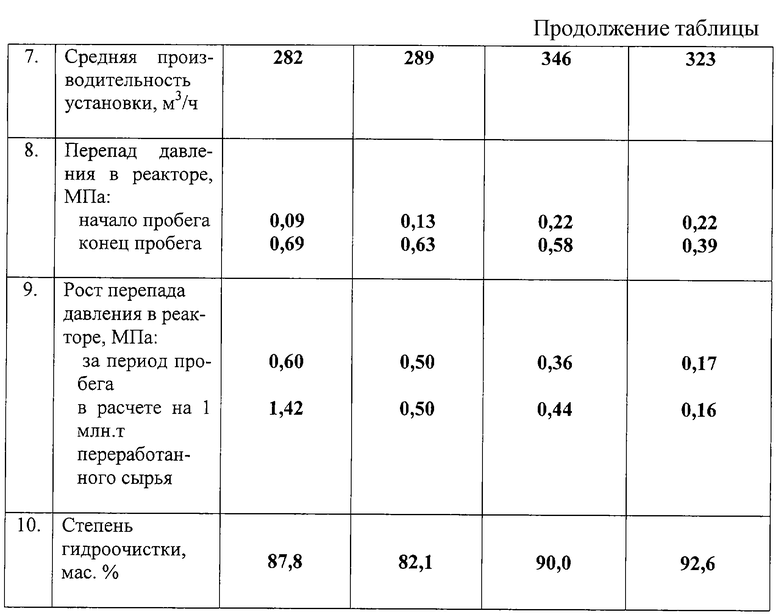

Исходную прямогонную широкую газоконденсатную фракцию, выкипающую в пределах НК-350oС и содержащую 0,6-0,8 маc.% общей серы и 0,2 маc.% и более меркаптановой серы, подвергали гидроочистке. Параметры технологического режима гидроочистки: температура в реакторе - 310-350oС; давление в реакторе - 3,2-3,7 МПа; соотношение водородсодержащий газ: сырье - 200-250 нм3/м3 сырья; объемная скорость подачи сырья в реактор - 4,5-5,0 ч-1. Данные по межремонтным пробегам установки гидроочистки с различной катализаторной загрузкой представлены в таблице.

Из таблицы видно, что при распространенной схеме загрузки катализатора, когда под распределительную тарелку в реактор выше слоя катализатора загружают слой фарфоровых шаров (вариант I), перепад давления в реакторе уже через 1968 часов работы превышает свое допустимое значение и составляет 0,69 МПа. Рост перепада давления в реакторе за период пробега не должен превышать 0,3 МПа. Это означает, что данная схема загрузки катализатора неэффективна, а слой фарфоровых шаров не обеспечивает должную защиту для катализаторного слоя.

При схеме загрузки, когда вместо фарфоровых шаров были загружены инертные кольца Рашига (вариант II), значительно увеличился межремонтный пробег установки, а перепад давления через 4512 часов работы реактора составил 0,5 МПа. Этот факт позволяет сделать вывод, что инертные кольца Рашига благодаря своей форме создают больший свободный объем слоя катализатора для задерживания нежелательных примесей и тем самым обеспечивают более эффективную защиту следующего катализаторного слоя по сравнению с инертными фарфоровыми шарами.

При послойной загрузке катализатора в реактор гидроочистки, когда в качестве защитного слоя был применен низкоактивный катализатор (вариант III), рост перепада давления в реакторе в расчете на 1 млн. тонн переработанного сырья составил 0,44 МПа, что на 0,06 МПа ниже, чем при схеме с инертными кольцами Рашига (вариант II). Вариант III и вариант IV (см. таблицу) отличаются друг от друга составом катализатора, применяемого на второй ступени процесса. Из данных таблицы видно, что наиболее благоприятные условия для эксплуатации оборудования при прочих равных условиях обеспечивает схема послойной загрузки катализатора (вариант IV). При послойной загрузке заметно снижается рост перепада давления в реакторе. В 8,9 раза по сравнению с вариантом I, в 3,1 раза - с вариантом II, в 2,8 раза - с вариантом III.

Математическая обработка результатов исследований, проведенных на установке гидроочистки АГПЗ, позволила вычислить продолжительность работы установки до допустимого значения перепада давления в реакторе гидроочистки по высоте катализаторного слоя. Для варианта I это значение составило всего 1000 часов, для вариантов II и III - приблизительно 2300 ч, а для варианта IV - приблизительно 8000 ч (т.е. 1 год!).

Из таблицы видно, что наибольшая степень гидроочистки наблюдается при послойной загрузке катализатора (варианты III и IV), при этом степень обессеривания в IV варианте на 4,8 маc.% больше по сравнению с вариантом I, на 10,5% - по сравнению с вариантом II и на 2,6 мас.% - по сравнению с вариантом III.

Таким образом, данный способ позволяет путем использования послойной загрузки катализатора в реактор гидроочистки значительно увеличить межремонтный пробег установки за счет снижения перепада давления по высоте катализаторного слоя, увеличить степень гидроочистки, т.е. улучшить качество продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛАТОВ | 2005 |

|

RU2293757C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2352394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1998 |

|

RU2141994C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| Способ загрузки каталитической системы гидрооблагораживания вакуумного газойля и алюмокобальтмолибденового и алюмоникельмолибденового катализаторов (варианты) | 2020 |

|

RU2745703C1 |

| Способ гидрооблагораживания вакуумного газойля (варианты) | 2020 |

|

RU2753597C2 |

| Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2732912C1 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| СПОСОБ ПОЛУЧЕНИЯ УАЙТ-СПИРИТА ИЗ НЕФТЯНЫХ ДИСТИЛЛЯТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРНИСТЫХ СОЕДИНЕНИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОВ | 2003 |

|

RU2241735C1 |

Использование: нефтехимия. Сущность: проводят постадийное контактирование исходного сырья с катализатором в среде водородсодержащего газа при повышенных температуре и давлении, причем на первой ступени осуществляется контакт с низкоактивным катализатором, содержащим оксиды никеля, кобальта и молибдена, в форме колец Рашига, на второй - с низкоактивным алюмоникельмолибденовым катализатором в форме экструдатов, на третьей - с высокоактивным алюмокобальтмолибденовым катализатором в форме трилистников. Технический результат: улучшение качества продукта, снижение перепада давления в реакторе и увеличение межремонтного пробега реактора. 1 з.п. ф-лы, 1 табл.

| SU 1895993 A1, 10.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ТОПЛИВ | 1998 |

|

RU2140963C1 |

| RU 94043984 A1, 27.05.1997 | |||

| US 3968029 A, 06.07.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2140964C1 |

| US 3968026 A, 06.07.1976. | |||

Авторы

Даты

2003-04-27—Публикация

2001-11-22—Подача