Изобретение относится к производству строительных материалов, а именно к изготовлению неавтоклавных пенобетонов для конструкционно-теплоизоляционных изделий на их основе.

Известны и широко распространены пенобетоны, где в качестве заполнителя применяется кварцевый песок, а в качестве пенообразователя - гидролизная кровь, или - канифольная эмульсия. (К.Э. Горейнов, К.Н. Дубенецкий, С.Г. Васильков, Л.Н. Попов, "Технология теплоизоляционных материалов и легких бетонов", c.234, М.: Издательство литературы по строительству, 1966).

Более высокие требования, предъявляемые по физико-механическим свойствам пенобетонов в настоящее время, потребовали создания новых пенообразователей коллоидной структуры и белково-протеинового состава, который в целях продления жизнестойкости обработан аммиаком. Достигнуть повышения долговечности и стабилизации структуры изделий из пенобетонов, изготовляемых в заводских условиях, оказалось возможным при введении микродисперстных наполнителей. (Коренькова С.Ф., Сухов В.Ю., Веревкин О.А. "Принципы формирования структуры ограждающих конструкций с применением наполненных пенобетонов". М., Строительные материалы 8, с.29-33, 2000).

Монолитные пенобетоны, как и другие виды монолитных бетонов и изделий на их основе, изготовлены в условиях стационарной технологии. (Ю.М. Красный, Д. Ю. Красный "Монолитное домостроение. Учебное пособие, Москва, Екатеринбург, 2000"). Пенобетонные монолитные смеси подаются на значительные расстояния по вертикали и по горизонтали, а при выгрузке из транспортных средств сбрасываются с высоты более 1.5 м, укладываются в опалубку бетононасосами и уплотняются поверхностными или глубинными вибраторами. В соответствии с этим монолитная пенобетонная смесь должна обладать высокой водоудерживающей способностью и устойчивостью к расслоению, быть удобоперекачиваемой и удобоукладываемой при транспортировке к месту укладки в опалубку и уплотнении.

Вышеперечисленные бетонные смеси имеют одни и те же недостатки - они не обладают достаточной степенью подвижности и водоотделением, расслаиваются.

Известна сырьевая смесь для изготовления легкого бетона по авторскому свидетельству СССР 1514743, кл. С 04 В 38/02, 1989 г., которая включает портландцемент, известь, гипс, каменноугольную золу, добавки и воду. Смесь содержит золу с насыпной плотностью 500-600 кг/м3 и удельной поверхностью 1500-2300 см2/г, а в качестве добавок - технические лигносульфонаты, олигодиэтилсилоксан и индустриальное масло.

Однако монолитный пенобетон должен обладать высокой подвижностью (П3-П5 - осадка конуса более 10 см.) и водоотделением для этих марок по удобоукладываемости не более 0,4-0,8% (Смеси бетонные. Технические условия. ГОСТ 7473-94).

Этим требованиям формовочная смесь по данному авторскому свидетельству не соответствует.

Достигнуть таких показателей для неавтоклавного монолитного пенобетона невозможно без введения комплексных химических добавок и белково-протеинового пенообразователя.

Известна формовочная смесь для изготовления монолитного пенобетона по авторскому свидетельству СССР 1742271, С 04 В 38/02, 1992 г., принятая заявителем за прототип и содержащая, маc.%: портландцемент 18-30, каменноугольная зола 40-53, пенообразователь 0,05-0,15, сульфат алюминия 0,05-2,5, полуводный гипс 0,007-0,15, лигносульфонат технический 0,04-0,1, известь, обеспечивающая щелочность среды 2-5, вода - остальное.

Однако она не обладает достаточной подвижностью и водоотделением.

Технической задачей изобретения является приготовление формовочной смеси для безусадочных пенобетонов с улучшенными технологическими свойствами: повышенной подвижностью, пониженным водоотделением и расслоением.

Поставленная задача решается тем, что предлагаемая формовочная смесь для изготовления монолитного пенобетона, включающая портландцемент, пенообразователь, добавку, содержащую лигносульфонат технический, и воду, содержит пенообразователь "Унипор" и дополнительно - кварцевый песок, а в качестве указанной добавки - комплексную химическую стабилизирующе-воздухововлекающую добавку КХСВД состава, мас.%: лигносульфонат технический 39,1-41,2, щелочной сгон производства капролактама 39,4-40,9, поташ 19,3-21,4, при следующем соотношении компонентов, мас.%:

Портландцемент - 42,3-43,8

Кварцевый песок - 26,5-27,4

Пенообразователь "Унипор" - 0,2-0,4

КХСВД - 0,3-0,6

Вода - Остальное

где входящие в состав формовочной смеси составляющие имеют каждый свое назначение: портландцемент или цемент используется как связующая основа смеси, кварцевый песок - в качестве заполнителя, пенообразователь "Унипор" - в качестве пенообразователя для получения легкого пористого бетона, КХСВД - добавка, стабилизирующе-воздухововлекающая, обеспечивающая максимальное вспенивание и формование однородной пористой структуры пенобетона.

"Унипор" представляет жидкость темно-коричневого цвета на протеиновой основе, является экологически чистым, химически нейтральным продуктом, не содержащим хлориды, пеноконцентрат обеспечивает высочайшее качество пенообразования.

Использование "Унипора" регламентируется следующей нормативной и технологической документацией: ТУ 653 РК 15259714 ТОО 03-98, ГОСТ 25485-89, ГОСТ 21520-89. Разработчик нормативной документации ТОО Компания "Кунай - стройсервис", Казахстан, г. Костанай.

Приготовление формовочной смеси производят следующим образом.

Портландцемент и кварцевый песок в сухом виде подают в бетонобаросмеситель. Отдельно одновременно готовят пену на основе пенообразователя "Унипор" в пеногенераторе. Отдельно готовится комплексная химическая стабилизирующе-воздухововлекающая добавка: лигносульфонат технический, щелочной сгон производства капролактама и поташ (К2СО3), взятые в необходимых соотношениях по массе. Причем лигносульфонат технический присутствует в добавке в качестве пластификатора, щелочной сгон производства капролактама - как воздухововлекающий компонент, а поташ (K2СО3) - в качестве ускорителя твердения и для сохранения прочностных характеристик бетона.

В специальной емкости осуществляют растворение добавки при концентрации 1 кг добавки на 10 кг воды. Перемешивание раствора для полного растворения добавки осуществляют либо подачей сжатого воздуха, либо механической мешалкой. Затем в бетонобаросмеситель вместе с водой затворения подают необходимое на замес количество добавки, установленное при подборе состава бетона. Происходит перемешивание портландцемента, песка и воды совместно с добавкой. Затем в бетонобаросмеситель из пеногенератора добавляют необходимое количество пены. Дозировку комплексной добавки, пены осуществляют весовыми или объемными дозаторами. В бетонобаросмеситель подают сжатый воздух, происходит перемешивание формовочной смеси. Готовая смесь по трубопроводу сжатым воздухом подается к месту укладки.

Для экспериментальной проверки эффективности заявляемой смеси были приготовлены пять составов формовочных смесей: два состава - запредельные, в которых использованы значения ниже минимальных и выше максимальных, указанных в формуле изобретения, а три состава получены с использованием промежуточных значений компонентов. Все составы, в том числе и по прототипу, приведены в табл. 1.

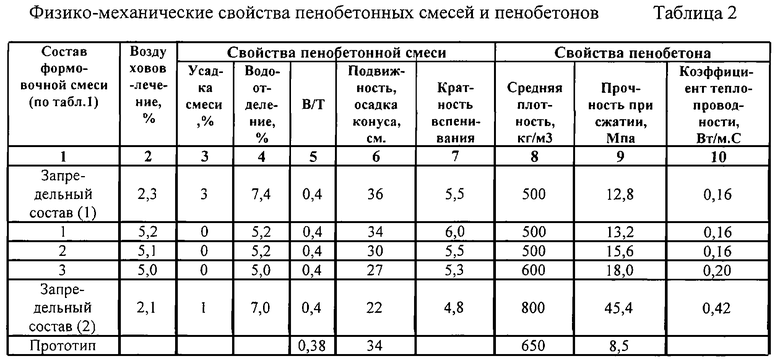

Результаты испытаний: физико-механические свойства каждого состава, а именно воздухововлечение в результате перемешивания компонентов добавки, значения усадки смеси после выдержки изделий в естественных условиях в течение 24 часов, водоотделение, водотвердое отношение, подвижность по осадке конуса, кратность вспенивания, средняя плотность в сухом состоянии из разработаных составов, прочность при сжатии в 28 суточном возрасте после естественного твердения и коэффициент теплопроводности приведены в табл. 2. В ней подразделены свойства пенобетонной смеси до введения пенообразователя и после введения пенообразователя, а также свойства затвердевшего пенобетона.

Результаты, отвечающие поставленной цели, были достигнуты на составах 1,2,3. Из анализа следует:

- воздухововлечение увеличилось, а водоотделение уменьшилось;

- подвижность смеси увеличилась при постоянном В/Т;

- усадка смеси уменьшилась до 0;

- кратность вспенивания возросла.

Состав запредельный (1) не отвечает поставленной цели в результате уменьшения воздухововлечения и водоотделения, а также увеличения усадки и снижения прочности бетона.

Состав запредельный (2) не соответствует поставленной цели из-за резкого возрастания плотности и коэффициента теплопроводности вследствие уменьшения кратности вспенивания и частичной потери подвижности смеси.

Значительное повышение воздухововлечения и снижение водоотделения при высокой подвижности смеси и кратности вспенивания, а также повышение прочности бетона позволяет сделать вывод, что оптимальным количеством пеннобразователя является 0,2-0,4% от массы цемента, а комплексной химической добавки - 0,6% от массы цемента.

Комплексную химическую добавку можно рассматривать как стабилизирующе-воздухововлекающую, обеспечивающую максимальное вспенивание смеси при введение пенообразователя и формирование однородной пористой структуры пенобетона. Последнее способствует повышению прочности пенобетона.

Использование предлагаемой формовочной смеси для изготовления монолитного пенобетона позволило увеличить ряд выпускаемых безусадочных пенобетонов, улучшить их технологические свойства: подвижность, водоотделение и расслоение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНОВ | 2000 |

|

RU2199507C2 |

| БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235075C2 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 2000 |

|

RU2194131C2 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2410364C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

Изобретение относится к производству строительных материалов, а именно к изготовлению неавтоклавных пенобетонов для конструкционно-теплоизоляционных изделий на их основе. Техническим результатом является приготовление формовочной смеси для безусадочных пенобетонов с улучшенными технологическими свойствами: повышенная подвижность, пониженное водоотделение и расслоение. Формовочная смесь для изготовления монолитного пенобетона, включающая портландцемент, пенообразователь, добавку, содержащую лигносульфонат технический, и воду, содержит пенообразователь "Унипор" и дополнительно - кварцевый песок, в качестве добавки - комплексную химическую стабилизирующе-воздухововлекающую добавку КХСВД состава, мас.%: лигносульфонат технический 39,1-41,2, щелочной сгон производства капролактама 39,4-40,9, поташ 19,3-21,4, при следующем соотношении компонентов, мас.%: портландцемент 42,3-43,8, кварцевый песок 26,5-27,4, пенообразователь "Унипор" 0,2 - 0,4, КХСВД 0,3-0,6, вода остальное. 2 табл.

Формовочная смесь для изготовления монолитного пенобетона, включающая портландцемент, пенообразователь, добавку, содержащую лигносульфонат технический, и воду, отличающаяся тем, что она содержит пенообразователь "Унипор" и дополнительно - кварцевый песок, а в качестве указанной добавки - комплексную химическую стабилизирующе-воздухововлекающую добавку КХСВД состава, мас. %: лигносульфонат технический 39,1-41,2, щелочной сгон производства капролактама 39,4-40,9, поташ 19,3-21,4, при следующем соотношении компонентов, мас.%:

Портландцемент - 42,3-43,8

Кварцевый песок - 26,5-27,4

Пенообразователь "Унипор" - 0,2-0,4

КХСВД - 0,3-0,6

Вода - ОстальноеП

| Сырьевая смесь для изготовления ячеистого бетона | 1989 |

|

SU1742271A1 |

| SU 1514743 A1, 15.10.1989 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 1998 |

|

RU2147566C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1571039A1 |

| Сырьевая смесь для изготовления пенобетона | 1990 |

|

SU1766887A1 |

| Легкобетонная смесь | 1980 |

|

SU885190A1 |

| Бетонная смесь | 1980 |

|

SU986890A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1997 |

|

RU2136634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU267428A1 |

| Композиция для строительных работ | 1982 |

|

SU1278329A1 |

| Способ дифференциальной диагностики меланоцитарных образований кожи | 2016 |

|

RU2635772C1 |

| СПОСОБ КОРМЛЕНИЯ ЖИВОТНЫХ И ПТИЦЫ | 2017 |

|

RU2654095C1 |

| DE 3418000 A1, 21.11.1985. | |||

Авторы

Даты

2003-06-10—Публикация

2001-07-31—Подача