Изобретение относится к области турбино- и компрессоростроения и касается технологии изготовления крупногабаритных корпусов компрессоров и турбин.

Известны способы изготовления корпусов компрессоров путем отливки нового корпуса в соответствии с заданными чертежными размерами и технологическими требованиями (Электротехническое материаловедение. Учебное пособие. Шишкин А.В. и др. Центр Интеграция, 1999 г., Глава Металлы и металлические сплавы). Используемые сплавы с целью повышения пластичности подвергают закалке при определенной температуре, для снятия напряжений, вызванных механической обработкой, применяют отжиг, после закалки подвергают старению. Однако отливки таких корпусов не имеют установившейся металлокристаллической структуры и зон напряжений (температурных, динамических нагрузок, давления), что сказывается впоследствии, так как в процессе работы, испытывая температурные и механические нагрузки, такие корпуса начинают деформироваться.

Известен способ изготовления изделий, в частности цилиндрических деталей путем восстановления поверхностей (см. патент RU 2192949 от 18.12.00, опубл. 20.11.02), включающий нанесение износостойкого материала и нагрев восстанавливаемой поверхности индуктором до расплавления, при этом деталь предварительно подвергают отжигу при 850°С с последующим удалением изношенного слоя, затем напрессовывают на деталь стальной втулочный вкладыш и крепят его посредством сварки, на поверхности вкладыша делают проточку, которую заполняют износостойким материалом, при этом износостойкий материал выбирают из условия получения разницы коэффициентов теплового расширения износостойкого материала и стали втулочного вкладыша, обеспечивающей плотное обжатие восстанавливаемой детали в интервале температур 10-20°С. Износостойкий материал выбирают с коэффициентом теплового расширения (17-18,6)10-6.

Известен способ изготовления изделий путем восстановления посадочных поверхностей дефектных деталей (см. патент RU 2206439 от 22.03.01, опубл.02.06.03), включающий предварительную механическую обработку рабочей поверхности восстанавливаемой детали, установку на нее закладного элемента, его приварку и последующую механическую обработку. При этом закладной элемент может быть выполнен в виде обечайки, на поверхность которой наносят износостойкий материал толщиной 2,0-2,5 мм индукционной наплавкой при 1200°С и выравнивают температуру обечайки по контуру до 800°С, при этом последующую установку закладного элемента производят по горячей посадке, а затем производят электродуговую приварку обечайки к поверхности детали по ее торцам.

Способы изготовления деталей путем восстановления решают проблему использования дефектных изделий с целью экономии материалов. Требования к подбору таких дефектных изделий предъявляются только в пределах возможности восстановления. Дата их первоначального изготовления, а самое главное - их наработка не учитываются. Исходя из этого, для восстановления деталей с тяжелыми условиями работы по температурным и динамическим режимам и технологическим и эксплуатационным условиям, в частности корпусов компрессоров, эти способы не подходят, т.к. отремонтированный корпус, не имеющий достаточной первоначальной наработки, подвержен значительным деформациям вследствие неравномерного нагрева и неравномерного распределения зон внутреннего напряжения в металле, что приведет к изменению зазоров между корпусом и вращающимися частями ротора, а это в свою очередь - к заклиниванию подвижных частей компрессора или турбины или необоснованному снижению мощности установки. Кроме того, использование нового корпуса не позволяет сохранить в процессе эксплуатации паспортные зазоры, которые были получены при монтаже компрессора или турбины, вследствие поводок корпуса. В результате, все это влияет на снижение надежности конструкции корпуса и технологичности их изготовления.

Задачей изобретения является повышение надежности и технологичности конструкции.

Поставленная задача достигается тем, что в известном способе восстановления корпуса изделия, включающем растачивание в заготовке корпуса посадочных поверхностей с установкой на них обработанных по поверхности крепления вкладышей, в качестве заготовки корпуса используют штатный корпус с разъемами, включающий статор, ротор и рабочие лопатки, выработавший ресурс при рабочих режимах требуемой мощности, не менее мощности изготавливаемого изделия с установившейся металлокристаллической структурой и зонами напряжений, измеряют отклонения от заданных геометрических размеров расточек посадочных поверхностей под вкладыши, размеры, определяющие радиальное взаимное расположение ротора и статора изделия, и зазоры между рабочими лопатками и корпусом, шлифуют разъемы корпуса на величину, большую заданных отклонений, и растачивают диаметры корпуса с обеспечением нормативных параметров изделия и требуемого соотношения этих диаметров и зазора между рабочими лопатками ротора и корпусом.

Использование в качестве заготовки корпуса, выработавшего ресурс при рабочих режимах требуемой мощности с установившейся металлокристаллической структурой и зонами напряжений (температурных, динамических нагрузок, давления), обеспечивает стабилизацию распределения зон напряжения внутри корпуса, а это в свою очередь при осуществлении шлифовки разъемов и расточки диаметров корпуса с определенными технологическими параметрами исполнения позволяет исключить деформацию посадочных мест в процессе работы компрессора или турбины, а также обеспечить равномерность зазора при монтаже и повысить точность до десяти микрон. Предложенный способ позволяет уменьшить величину зазора по сравнению с расчетным, т.к. при традиционном изготовлении следует учитывать неравномерность температурного расширения, вследствие неравномерности температурного поля.

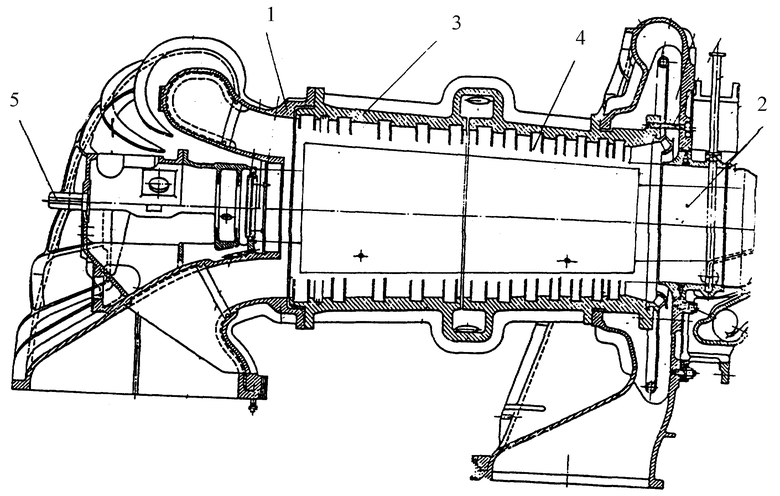

Изобретение поясняется чертежом, где представлен продольный разрез корпуса, в частности компрессора.

Способ изготовления корпуса представлен на примере изготовления корпуса компрессора. Осуществляют его следующим образом. В качестве заготовки корпуса используют штатный корпус 1, выработавший ресурс при рабочих режимах требуемой мощности, не менее мощности изготавливаемого изделия с установившейся металлокристаллической структурой и зонами напряжений. Далее производят следующие измерения: измеряют отклонения от заданных геометрических размеров расточек под вкладыши и размеры, определяющие радиальное взаимное расположение ротора 2 и статора 3 компрессора; измеряют зазоры между рабочими лопатками 4 и корпусом 1, шлифуют разъемы 5 корпуса 1 на величину, большую определенных отклонений, растачивают диаметры корпуса 1 с обеспечением требуемого соотношения этих диаметров и зазора между рабочими лопатками 4 ротора 2 и корпусом 1, обеспечивающими нормативные параметры изделия.

Таким же способом предлагается изготавливать корпуса турбин.

Предложенный способ позволяет исключить деформацию посадочных мест корпуса в процессе работы компрессора, а также обеспечить равномерность зазора при монтаже с точностью до 10 мкм и уменьшить величину зазора по сравнению с расчетным. Кроме того, использование корпуса с наработкой обеспечивает стабилизацию распределения зон напряжения внутри корпуса. Таким образом, достигается технический результат - повышение надежности конструкции и технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ неразрушающего контроля металла рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах | 2019 |

|

RU2706814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ОСЕВОГО КОМПРЕССОРА ГАЗОВОЙ ТУРБИНЫ И НАПРАВЛЯЮЩЕГО АППАРАТА | 2008 |

|

RU2383421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| ТУРБОМАШИНА | 2003 |

|

RU2232276C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ, ИМЕЮЩИХСЯ МЕЖДУ ВЕРШИНАМИ РАБОЧИХ ЛОПАТОК И СТЕНКОЙ КАНАЛА | 2011 |

|

RU2569784C2 |

| СПОСОБ И СИСТЕМА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВЕРШИНЫ | 2017 |

|

RU2726303C1 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

Изобретение относится к области турбино- и компрессоростроения и касается технологии изготовления крупногабаритных корпусов компрессоров и турбин. В способе изготовления корпуса изделия в качестве заготовки корпуса используют штатный корпус с разъемами, включающий статор, ротор и рабочие лопатки, выработавший ресурс при рабочих режимах требуемой мощности, не менее мощности изготавливаемого изделия с установившейся металлокристаллической структурой и зонами напряжений, измеряют отклонения от заданных геометрических размеров расточек посадочных поверхностей под вкладыши, размеры, определяющие радиальное взаимное расположение ротора и статора изделия, и зазоры между рабочими лопатками и корпусом, шлифуют разъемы корпуса на величину, большую заданных отклонений, и растачивают диаметры корпуса с обеспечением нормативных параметров изделия и требуемого соотношения этих диаметров и зазора между рабочими лопатками ротора и корпусом. Обеспечивается повышение надежности и технологичности конструкции. 1 ил.

Способ восстановления корпуса изделия, включающий растачивание в заготовке корпуса посадочных поверхностей с установкой на них обработанных по поверхности крепления вкладышей, отличающийся тем, что в качестве заготовки корпуса используют штатный корпус с разъемами, включающий статор, ротор и рабочие лопатки, выработавший ресурс при рабочих режимах требуемой мощности, не менее мощности изготавливаемого изделия с установившейся металлокристаллической структурой и зонами напряжений, измеряют отклонения от заданных геометрических размеров расточек посадочных поверхностей под вкладыши, размеры, определяющие радиальное взаимное расположение ротора и статора изделия, и зазоры между рабочими лопатками и корпусом, шлифуют разъемы корпуса на величину, большую заданных отклонений, и растачивают диаметры корпуса с обеспечением нормативных параметров изделия и требуемого соотношения этих диаметров и зазора между рабочими лопатками ротора и корпусом.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| Способ индукционной наплавки | 1990 |

|

SU1794611A1 |

| ПЕРЕХОДНИК ДЛЯ ТРУБ НЕФТЯНОЙ СКВАЖИНЫ | 1996 |

|

RU2126512C1 |

| GB 1522956 А, 31.08.1978. | |||

Авторы

Даты

2004-11-27—Публикация

2003-09-03—Подача