Изобретение относится к составу фарфора для высоковольтных изоляторов и может найти применение при .производстве электрокерамики.

Известны фарфоровые массы для изготовления высоковольтных изоляторов, содержащие SiOo, ЛЬОз, РегОз, СаО, TiO2, К20, Na20 и MgO.

Фарфоровые изделия из известных масс имеют недостаточно высокие механические и диэлектрические свойства. Обжиг фарфора осуществляют при 1320-1350°С.

Цель изобретения - повышение механических и диэлектрических свойств фарфора и снижение температуры его о бжига.

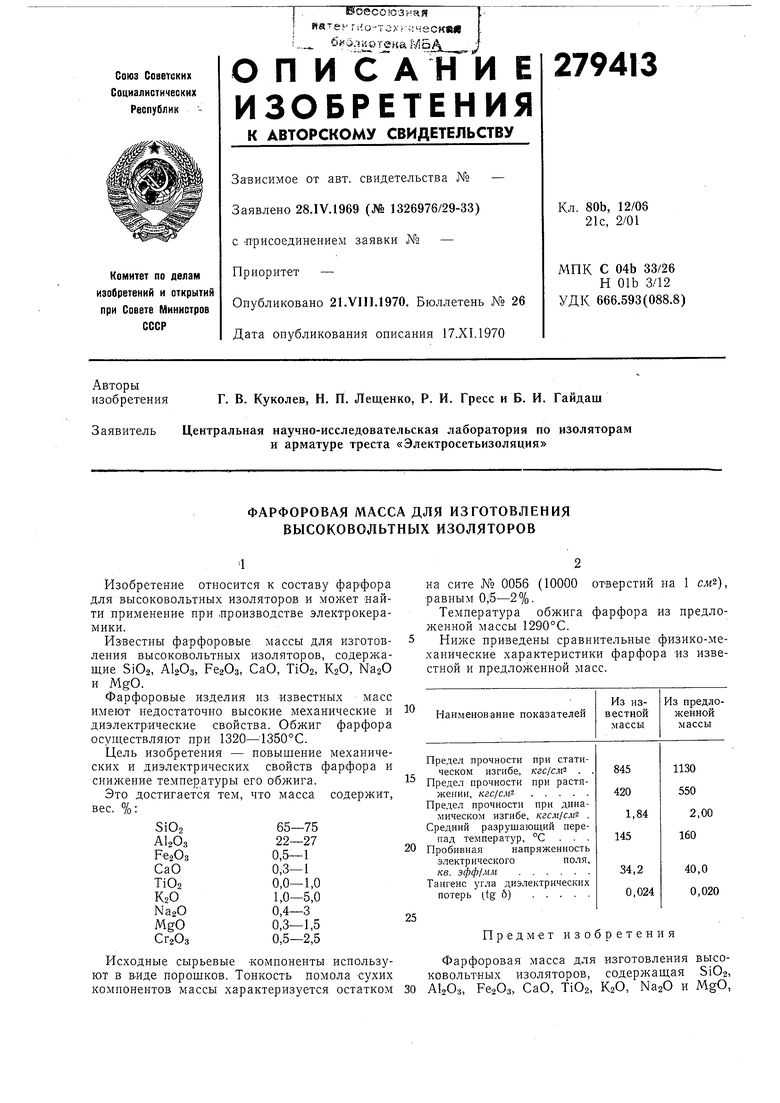

Это достигается тем, что масса содержит, вес. %:

65-75 22-27 0,5-1 0,3-1 0,0-1,0 1,0-5,0 0,4-3 0,3-1,5 0,5-2,5

на сите № 0056 (10000 отверстий на 1 см), равным 0,5-2%.

Температура обжига фарфора из предложенной массы 1290°С.

Ниже нриведены сравнительные физико-механические характеристики фарфора из известной и предложенной масс.

25

Предмет изобретения

34

отличающаяся тем, что, с целью повышенияFe O:;0,5 1

механических и диэлектрических свойств фар-СаО0,31

фора и снижения температуры его обжига,Ti020,0-1,0

масса содерл ит указанные компоненты в еле-КзО1,0 5,0

дующих количествах, % вес:5Na O0,4 3

SiO265-75и, кроме того,

AlsOa22-27СгО 0,5-2,5

279413

MgO0,3-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1986 |

|

SU1447795A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1964 |

|

SU164228A1 |

| Керамическая масса | 1975 |

|

SU578285A1 |

| Керамический материал | 1985 |

|

SU1330113A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1555313A1 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

Авторы

Даты

1970-01-01—Публикация