Изобретение относится к текстильной промышленности, в частности к изготовлению пожарных и наливных рукавов на основе текстильного чехла.

Известен способ изготовления пожарного рукава путем предварительной обработки чехла латексом, отжимом, обработки коагулянтом, повторного отжима и обработки латексом внутренней поверхности чехла с последующими промывкой, сушкой и талькированием, где предварительную обработку чехла осуществляют латексом с содержанием" сухого вещества 47 - 55% одновременно с наружной и внутренней поверхности чехла, а обработку внутренней поверхности чехла проводят тем же латексом с содержанием сухого вещества 38-44% (См. а. с. СССР 1239183, МПК 4 D 06 М 15/28, публ. 23.06.86 Бюл. 23 "Способ изготовления пожарного рукава").

Известный способ изготовления пожарного рукава сложный и трудоемкий, дважды осуществляют покрытие латексом поверхностей пожарного тканого чехла с разной концентрацией сухого вещества латекса с последующей промывкой, на что затрачивают значительное время, при этом требуется сложное оборудование, а в результате - низкая производительность и пожарный рукав имеет значительный вес погонного метра при высокой себестоимости.

Наиболее близким техническим решением с предлагаемым, взятым за прототип, является способ изготовления пожарного рукава, заключающийся в нанесении на тканый чехол гидроизоляционного слоя, выполненного в виде внутренней оболочки из невулканизированной резины путем экструдирования и протягивания внутрь тканого чехла пожарного рукава с последующей вулканизацией в течение 8 мин (См. пат. ГДР 269975, кл. В 29 D 23/22, опубл. 19.07.1989 "Способ изготовления пожарного рукава").

Однако, выполнение гидроизоляционного слоя из невулканизированной резины приводит к следующим недостаткам: требуется дорогостоящее оборудование для изготовления оболочки, плотность резины довольно высокая и при этом пожарный рукав имеет повышенную массу погонного метра, рукав тяжелый и неудобен в эксплуатации, также у резины низкая морозоустойчивость, что снижает его срок службы (приготовление резиновой смеси трудоемко).

В основу изобретения поставлена задача разработать способ изготовления пожарного рукава, устраняющего недостатки прототипа, путем выполнения гидроизоляционного слоя в виде внутренней оболочки из бутадиенстирольного термоэластопласта дроблением, гранулированием, экструдированием и протяжкой внутрь чехла пожарного рукава на лентопротяжном устройстве с последующей вулканизацией, что обеспечит снижение веса погонного метра рукава, увеличение его морозоустойчивости, использование простого оборудования для его производства, снижение себестоимости рукава и улучшение его эксплуатационных характеристик.

Решение поставленной задачи достигается тем, что в способе изготовления пожарного рукава, заключающемся в нанесении на тканый чехол гидроизоляционного слоя, выполненного в виде внутренней оболочки путем экструдирования и протягивания внутрь тканого чехла пожарного рукава с последующей вулканизацией, согласно изобретению гидроизоляционный слой выполняют в виде внутренней оболочки из бутадиенстирольного термоэластопласта путем дробления, гранулирования и экструдирования на формующей головке экструдера при t=120-130oС со скоростью 900-1000 м/ч и протягивания внутрь тканого чехла пожарного рукава на лентопротяжном устройстве, при этом вулканизацию проводят на паропроводе в течение 5-10 мин.

Предложенный способ изготовления пожарного рукава по сравнению с прототипом обеспечивает упрощение технологии изготовления, снижение себестоимости, улучшение эксплуатационных характеристик, снижение веса погонного метра пожарного рукава.

В предлагаемом техническом решении отличаемые признаки не являются характеристикой целых частей целого объекта, которые сами могут быть целыми и самостоятельными объектами со своими функциями, потому что в отрыве от других частей (признаков) они не классифицируются, а совокупность признаков, изложенных в отличительной части формулы, не была обнаружена в известных технических решениях, поэтому предлагаемое решение соответствует требованию "изобретательского уровня".

Техническим результатом предлагаемого изобретения является повышение производительности путем сокращения времени изготовления погонного метра пожарного рукава, снижение себестоимости за счет использования дешевого материала внутренней оболочки и простого недорогостоящего оборудования для изготовления пожарного рукава, а также улучшение удобства в эксплуатации за счет снижения массы погонного метра рукава, повышения морозоустойчивости, что увеличивает срок службы рукава.

Изготовление гидроизоляционного слоя в виде внутренней оболочки из бутадиенстирольного термоэластопласта путем дробления, гранулирования, экструдирования на формирующей головке экструдера при температуре 120-130oС со скоростью 900-1000 м/ч и протяжки внутри тканого чехла пожарного рукава на лентопротяжном устройстве обеспечивает получение легкой, герметичной оболочки для покрытия внутренней поверхности тканого пожарного рукава за счет низкого удельного веса термоэластопласта.

Вулканизацию полученного гидроизоляционного слоя в виде внутренней оболочки из бутадиенстирольного термоэластопласта с тканым чехлом пожарного рукава осуществляют на паропроводе в течение 5÷10 мин, что обеспечивает прочное адгезийное сцепление тканой основы с термоэластопластом, повышает прочность и плотность при разрыве.

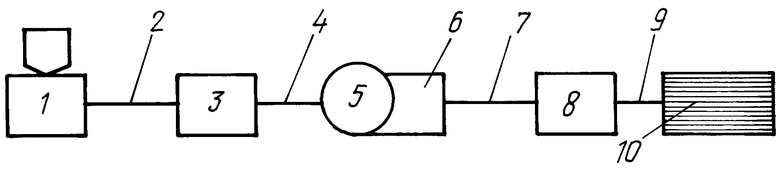

Предлагаемый способ осуществляют по предложенной схеме, представленной на чертеже.

Установка для изготовления пожарного рукава включает дробильный станок 1 с бункером. Дробильный станок 1 связан транспортером 2 с гранулятором 3, который соединен с транспортером 4 с экструдером 5. Экструдер 5 с холодильником 6 посредством транспортера 7 связан с лентопротяжным механизмом 8, который посредством транспортера 9 соединен с вулканизационным паропроводом 10.

Предложенный способ осуществляют следующим образом: бутадиенстирольный кусковой термоэластопласт засыпают в бункер дробильного станка 1, где осуществляют его дробление на ножах до пухообразной фракции 3÷5 мм, которую на транспортере 2 подают в гранулятор 3, где осуществляют расплав бутадиенстирольного термоэластопласта до to=120oC с последующей грануляцией до фракции гранул 7÷10 мм, которые направляют на транспортере 4 в экструдер 5 для экструдирования при to=120÷130oС на формующей головке экструдера заданного диаметра для получения внутренней оболочки пожарного рукава. Экструдирование осуществляют со скоростью 900÷1000 м/ч. Сформированную внутреннюю оболочку заданного диаметра охлаждают водой в холодильнике 6, после чего на транспортере 7 ее подают в лентопротяжном устройстве 8, на столе которого предварительно располагают тканевый чехол пожарного рукава. На лентопротяжном устройстве 8 внутреннюю оболочку протягивают внутрь тканого чехла пожарного рукава и посредством транспортера 9 подают и закрепляют фиксатором на паропроводе 10, в котором осуществляют вулканизацию оболочки с тканым чехлом при to=110÷120oС в течение 5÷10 мин.

Пример конкретного выполнения

В бункер дробильного станка 1, например ДС-10, засыпают 1000 кг кускового бутадиенстирольного термоэластопласта, например ДСТ-30, где осуществляют его дробление на ножах со скоростью 1000 км/ч до пухообразной фракции 3-5 мм. Полученный пух на транспортере 2 подают в гранулятор 3, осуществляют его расплав до to= 120oC с последующей грануляцией до фракции гранул 7-10 мм, которые затем на транспортере 4 направляют в экструдер 5 для экструдирования при to=120-130oС на формующей головке экструдера со скоростью 900-1000 м/ч. Сформированную оболочку с внутренним диаметром ⊘ 51 мм, толщиной стенки не более 0,5 мм пропускают через холодильник 6, после чего на транспортере 7 ее подают на стол лентопротяжного устройства 8. На столе лентопротяжного устройства 8 типа ЛМ предварительно располагают тканый чехол пожарного рукава, изготовленный любым известным способом. На лентопротяжном устройстве 8 внутреннюю оболочку протягивают внутрь тканого чехла пожарного рукава, после чего на транспортере 9 рукав подают и закрепляют фиксатором на паропроводе 10, где и осуществляют вулканизацию оболочки с тканым чехлом при to=110-120oС в течение 5-10 мин. Вес погонного метра полученного пожарного рукава составляет 200 г, а скатка (20 м) весит 4 кг, в сравнении вес погонного метра рукава по прототипу 375 г, а скатки - 7,5 кг.

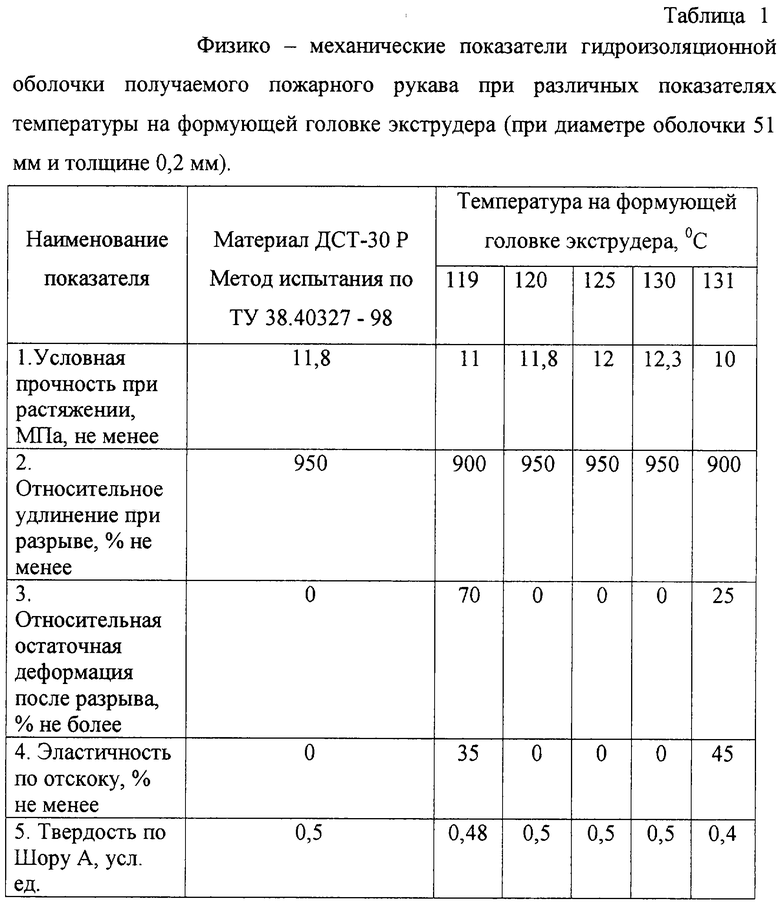

Физико-механические показатели гидроизоляционной оболочки получаемого пожарного рукава представлены в таблице 1.

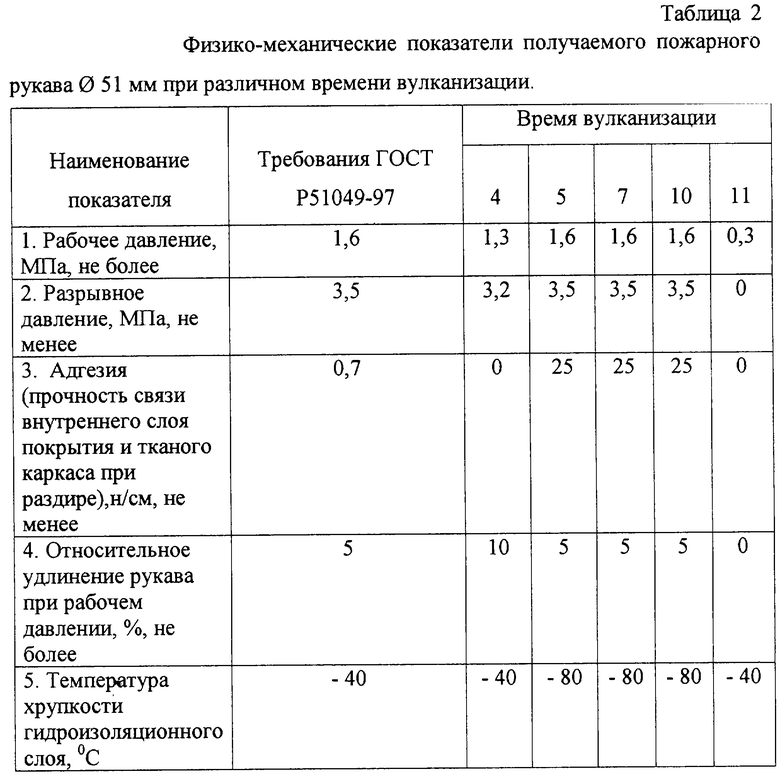

Физико-механические показатели получаемого пожарного рукава при различном времени вулканизации предоставлены в таблице 2.

Из приведенной таблицы видно, что при различных показателях температуры на формующей головке экструдера оптимальными показателями остаются значения в пределах температур 120-130oС, до 120oС на формующей головке не происходит формообразование, свыше 130oС используемый материал превышает допустимый предел текучести расплава.

Из приведенной таблицы видно, что пожарный рукав с внутренней гидроизоляционной оболочкой из бутадиенстирольного термоэластопласта при вулканизации в течение 5-10 мин приобретает свойства, отвечающие требованиям международных стандартов, в частности стандарту Российской Федерации ГОСТ Р 51049-97 "Рукава пожарные". При температуре вулканизации до 5 мин оболочка остается невулканизированной, более 10 мин - образуются свищи. Температура хрупкости гидроизоляционного слоя в два раза превышает стандартный показатель.

Скорость экструзии 900-1000 м/ч получена экспериментальным путем: при скорости менее 900 м/ч приемный барабан лентопротяжного устройства остается недозагруженным, более 1000 м/ч гидроизоляционная оболочка наматывается с деформацией.

Для получения оболочек различного внутреннего диаметра, различных характеристик эластичности, относительного удлинения и т.д. возможно осуществлять модифицирование бутадиенстирольного термоэластопласта различными добавками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЖАРНОГО РУКАВА | 2002 |

|

RU2216449C1 |

| Способ изготовления пожарного плоскосворачиваемого рукава с полимерным покрытием | 2022 |

|

RU2785940C1 |

| СПОСОБ НАНЕСЕНИЯ ВОДОНЕПРОНИЦАЕМОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТКАНОГО ЧЕХЛА В ПОЖАРНОМ РУКАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2181082C2 |

| Плоскосворачиваемый напорный рукав | 1981 |

|

SU994597A1 |

| Способ получения пожарного рукава | 1980 |

|

SU990911A1 |

| Способ изготовления пожарного рукава | 1985 |

|

SU1344835A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| НАБОР ТЕПЛО-ГИДРОИЗОЛИРОВАННЫХ ТРУБ И СПОСОБ ПРОИЗВОДСТВА ПРЕДВАРИТЕЛЬНО ТЕПЛО-ГИДРОИЗОЛИРОВАННОЙ ТРУБЫ | 2008 |

|

RU2389935C2 |

| НАБОР ТЕПЛО-ГИДРОИЗОЛИРОВАННЫХ ТРУБ И СПОСОБ ПРОИЗВОДСТВА ПРЕДВАРИТЕЛЬНО ТЕПЛО-ГИДРОИЗОЛИРОВАННОЙ ТРУБЫ | 2008 |

|

RU2389933C2 |

| Способ изготовления пожарного рукава | 1988 |

|

SU1533705A1 |

Изобретение может быть использовано в текстильной промышленности при производстве пожарного рукава и позволяет повысить производительность путем сокращения времени изготовления погонного метра пожарного рукава, снизить себестоимость за счет использования дешевого материала внутренней оболочки и простого недорогостоящего оборудования для изготовления пожарного рукава и улучшить удобство в эксплуатации за счет снижения массы погонного метра рукава и повышения морозоустойчивости, что увеличивает срок службы рукава. Согласно способу на тканый чехол наносят гидроизоляционный слой, выполненный в виде внутренней оболочки из бутадиенстирольного термоэластопласта путем дробления, гранулирования и эсктрудирования на формующей головке экструдера при t= 120÷130oС со скоростью 900-1000 м/ч. Затем внутреннюю оболочку после экструдера протягивают внутрь тканого чехла пожарного рукава на лентопротяжном устройстве и вулканизируют на паропроводе в течение 5÷10 мин. 2 табл., 1 ил.

Способ изготовления пожарного рукава, заключающийся в нанесении на тканый чехол гидроизоляционного слоя, выполненного в виде внутренней оболочки путем экструдирования и протягивания внутрь тканого чехла пожарного рукава с последующей вулканизацией, отличающийся тем, что гидроизоляционный слой выполняют в виде внутренней оболочки из бутадиенстирольного термоэластопласта путем дробления, гранулирования и эсктрудирования на формующей головке экструдера при t=120÷130oС со скоростью 900÷1000 м/ч и протягивания внутрь тканого чехла пожарного рукава на лентопротяжном устройстве, при этом вулканизацию проводят на паропроводе в течение 5÷10 мин.

| ПРЕОБРАЗОВАТЕЛЬ ДВОИЧНЫХ СИГНАЛОВ В КВАЗИТРОИЧНЫЕ | 0 |

|

SU269975A1 |

| СПОСОБ НАНЕСЕНИЯ ВОДОНЕПРОНИЦАЕМОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТКАНОГО ЧЕХЛА В ПОЖАРНОМ РУКАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2181082C2 |

| Смеситель для приготовления вязких растворов | 1977 |

|

SU671832A1 |

| ДАТЧИК УГЛОВЫХ УСКОРЕНИЙ | 1997 |

|

RU2121146C1 |

| Устройство для нанесения покрытия на внутреннюю поверхность тканевого рукава | 1989 |

|

SU1657401A1 |

| DE 3021618 A1, 11.12.1980 СА 2168497 А, 01.08.1997 | |||

| Пожарная техника.//Каталог-справочник | |||

| - М.: ЦНИИТЭстроймаш, 1974, с.469-470 | |||

| Плоскосворачиваемый напорный рукав | 1981 |

|

SU994597A1 |

Авторы

Даты

2003-07-20—Публикация

2002-06-27—Подача