Изобретение относится к текстильной промышленности, в частности к изготовлению пожарных и наливных рукавов на основе текстильного чехла.

Цель изобретения -улучшение качества пожарного рукава за счет повышения его огнестойкости и стойкости к истиранию, а также увеличением его срока службы.

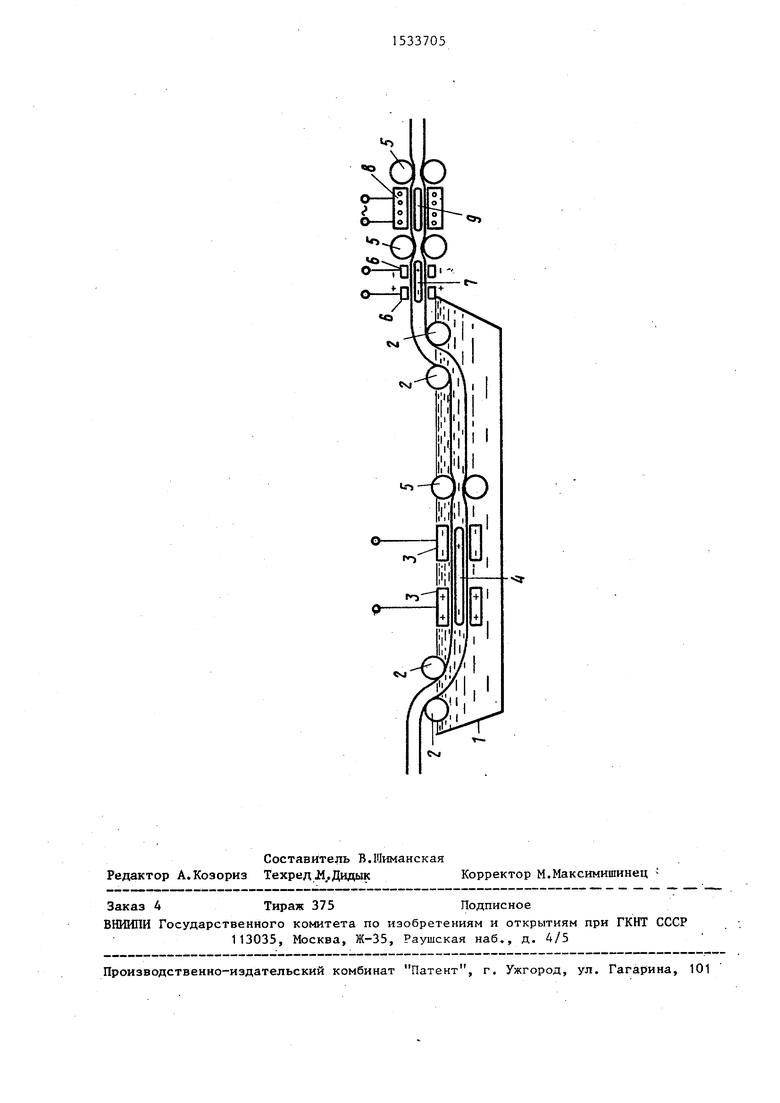

На чертеже представлена технологическая схема изготовления пожарного рукава.

Схема включает корпус пропиточной ванны 1 , наполненной каучуковым латексом, направляющие валки 2, кольцевые электроды 3, электрод в виде дорча 4, упорные валки 5, подсушивающие электроды 6 и 7, индуктор 8 и сердечник 9 индуктора.

Готовят пропиточный состав из неразбавленного каучукового латекса

марки Л-14 для обработки капронового чехла. Капроновый чехол погружают в электролизер, наполненный латексом, протягивают со скоростью 0,5-1,0 м/мин между направляющими валками 2 и кольцевыми электродами 3. которые охватывают чехол по наружному диаметру, а внутрь чехла вводят электроды в виде дрона 4, по которым пропускают постоянный электрический ток плотностью 7-15 мА/см. Дрон расправляет чехол и одновременно является двумя последовательно соединенными электродами. Латекс, стабилизированный ионо- генным ПАВ под действием электрического тока, коагулирует и впсажипает- ся в виде геля ня наружных и внутренних электродах и затем сдвигаете с них на чехол при протяжке.

Дальше чехол протягивают между упорными валками 5 и при выходе н.э

сп

со со

о

СП

ванны чехол подсушивают при комнатной температуре под электродами 6 и 7 с той же плотностью тока, 7-15 мА/см , и формируют пленки толщиной 0,2-1,0 мм на наружной и внутренней поверхностях чехла. Затем чехол протягивают через индуктор 8 и окончательно сушат его при 100-110°С, после чего внутреннюю поверхность готового пожарного рукава талькируют, вдувая порошкообразный тальк и направляют на намоточный барабан.

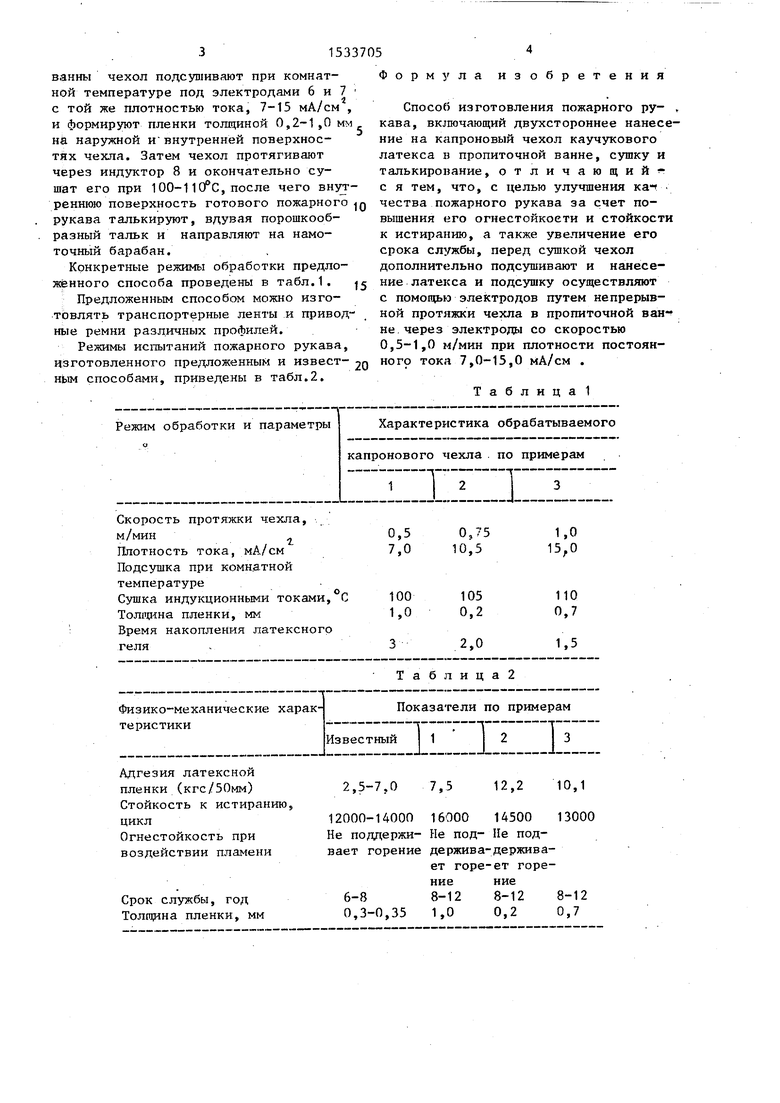

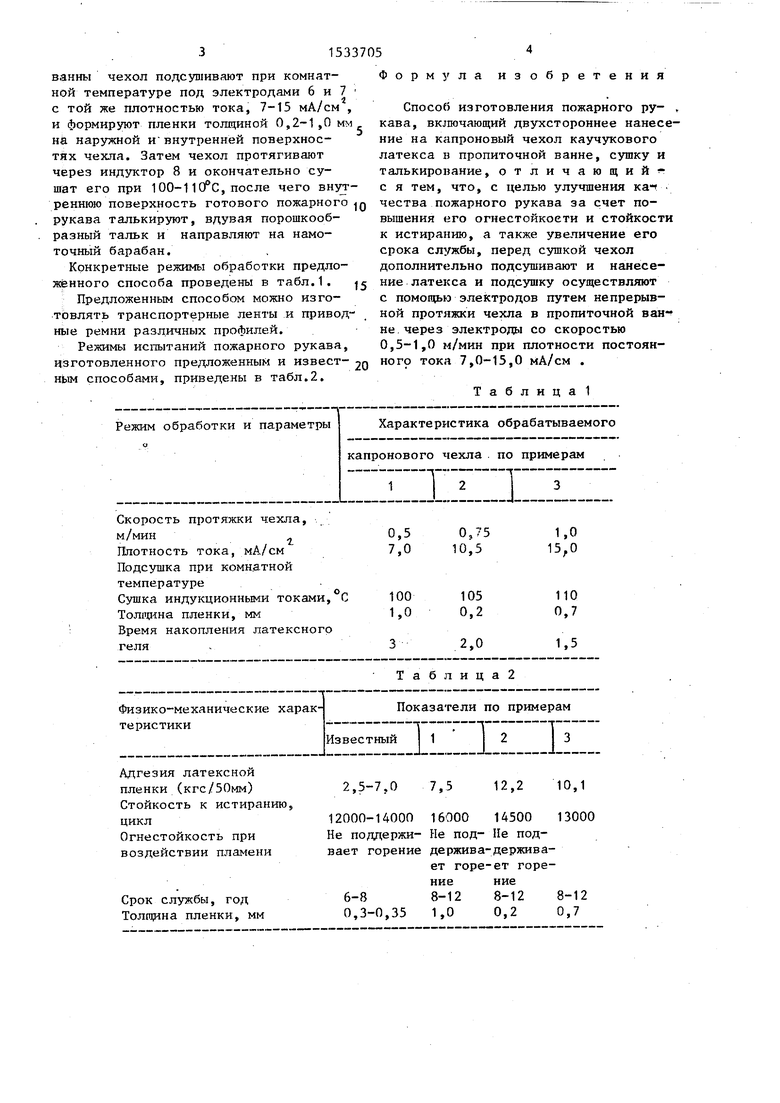

Конкретные режимы обработки предложенного способа проведены в табл.1. j

Предложенным способом можно изготовлять транспортерные ленты и приводные ремни различных профилей.

Режимы испытаний пожарного рукава, изготовленного предложенным и извест- 2 ным способами, приведены в табл.2.

Формула изобретения

Способ изготовления пожарного ру- кава, включающий двухстороннее нанесение на капроновый чехол каучукового латекса в пропиточной ванне, сушку и талькирование, отличающий- с я тем, что, с целью улучшения ка- чества пожарного рукава за счет повышения его огнестойкости и стойкости к истиранию, а также увеличение его срока службы, перед сушкой чехол дополнительно подсушивают и нанесение латекса и подсушку осуществляют с помощью электродов путем непрерывной протяжки чехла в пропиточной ванне через электроды со скоростью 0,5-1,0 м/мин при плотности постоянного тока 7,0-15,0 мА/см .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пожарного рукава | 1980 |

|

SU990911A1 |

| Способ получения пожарногоРуКАВА | 1979 |

|

SU808567A1 |

| Способ получения пожарного рукава | 1977 |

|

SU697544A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| Способ изготовления пожарного рукава | 1985 |

|

SU1344835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЖАРНОГО РУКАВА | 2002 |

|

RU2208465C1 |

| Устройство для изготовления напорных рукавов | 1990 |

|

SU1776233A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЖАРНОГО РУКАВА | 2002 |

|

RU2216449C1 |

| Способ получения напорного рукава | 1990 |

|

SU1806238A3 |

| Способ получения пожарного рукава | 1981 |

|

SU1041315A1 |

Изобретение относится к текстильной промышленности и позволяет улучшить качество пожарного рукава за счет повышения его огнестойкости и стойкости к истиранию, а также увеличить срок его службы. Капроновый чехол в пропиточной ванне с каучуковым латексом протягивают со скоростью 0,5 - 1,0 м/мин через дорн между электродами, установленными в ванне, по которым пропускают постоянный ток плотностью 7 - 15 мА/см2. Затем его подсушивают путем протягивания рукава через дорн между кольцевыми электродами, установленными на выходе из ванны, и сушат индукционными токами при 100-110С с последующим талькированием. 2 табл.

Адгезия латексной пленки (кгс/50мм) Стойкость к истиранию, цикл

Огнестойкость при воздействии пламени

Срок службы, год Толщина пленки, мм

2,5-7,0 7,5

12,2

10,1

12000-14000 16000 14500 13000 Не поддержи- Не под- Не под- вает горение держива-держива- ет горе-ет горение ние

6-8 8-12 8-12 8-12 0,3-0,35 1,0 0,2 0,7

Таблица2

2,5-7,0 7,5

12,2

10,1

Csl

| Способ обрезинивания изделий | 1960 |

|

SU136043A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления пожарного рукава | 1984 |

|

SU1239183A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-01-07—Публикация

1988-06-10—Подача