Од СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ | 1999 |

|

RU2156456C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Устройство для определения координат источников акустической эмиссии в сварных швах | 1981 |

|

SU1045113A1 |

| Способ определения координат дефектов в одномерных объектах | 1985 |

|

SU1272219A1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

Изобретение относится к неразрушающему контролю и может быть использовано для.определения координат дефектов в сварных швах по сигналам акустической эмиссии. Целью изобретения является повышение достоверности контроля сварньк соединений цилиндрических изделий малого диаметра за счет синхронной регистрации сигналов акустической эмиссии и величины угла поворота сварочной головки на диаграммах при расположении преобразователя в любом пространственном положении. Способ определения координат дефектов по сигналам акустической эмиссии заключается в том, что координаты определяют путем вращения лимба 11 на изделии 12 по ходу сварки на угол, величину которого выбирают с учетом диаграмм сигналов акустической эмиссии и угла поворота сварочной головки. 5 ил. 1(Л

Раг.1

Изобретение относится к неразрушающему контролю изделий и может быть использовано для определения координат развивающихся дефектов в кольцевых сварных швах цилиндрически изделий малого диаметра методом акустической эмиссии (АЭ).

Цель изобретения - повьшение достоверности контроля сварных ссади- нений цилиндрических изделий малого диаметра за счет синхронной регистрации сигналов АЭ от зарождающихся дефектов и. величины угла поворота сварочной головки на диаграммах при расположении преобразователя в любом пространственном положении.

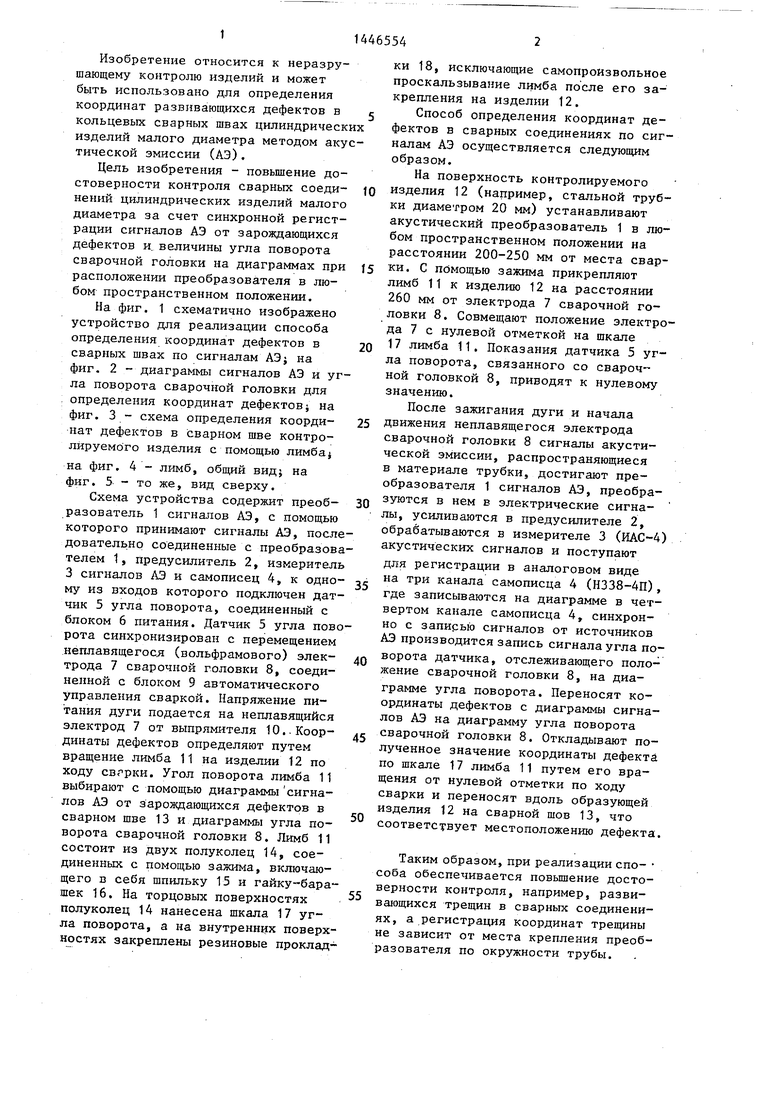

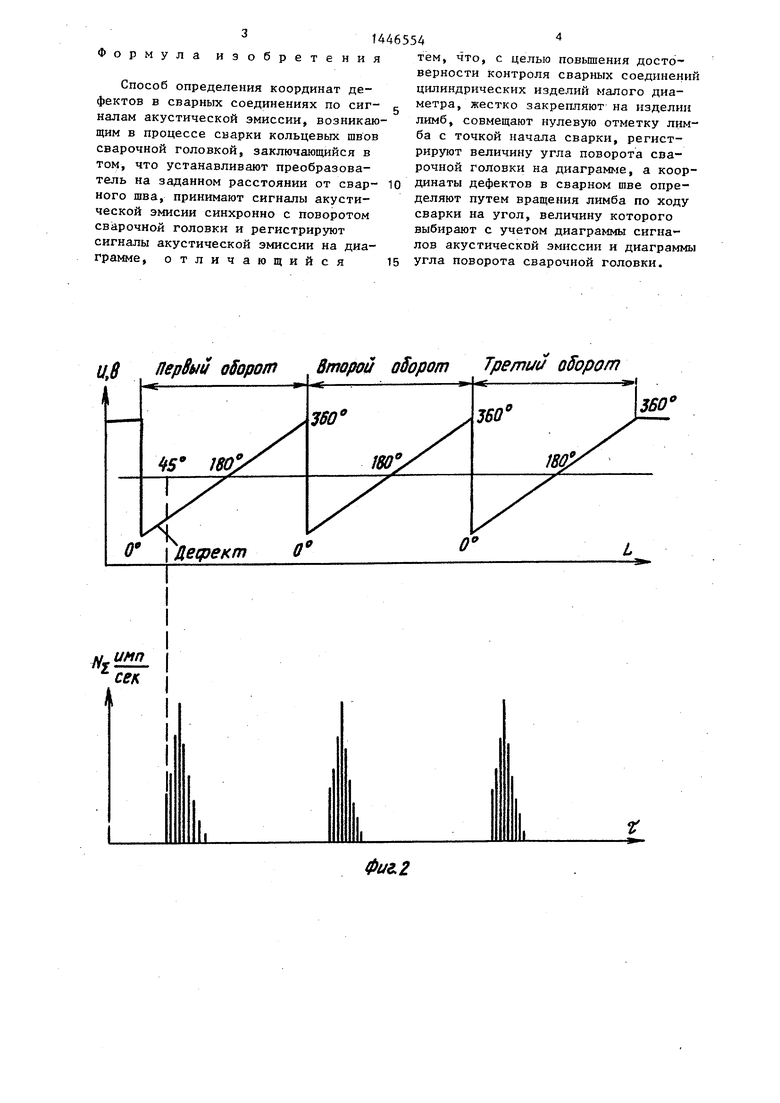

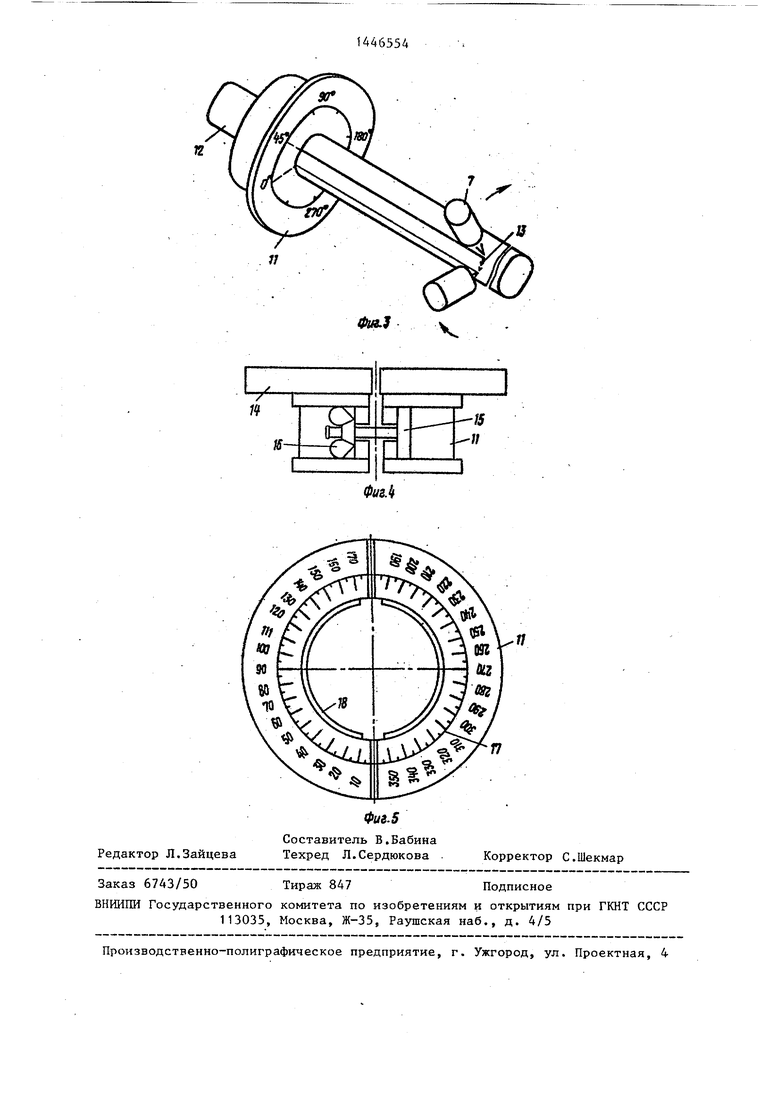

На фиг. 1 схематично изображено устройство для реализации способа определения координат дефектов в сварных швах по сигналам A3j на фиг. 2 - диаграммы сигналов АЭ и угла поворота сварочной головки для определения координат дефектов; на фиг. 3 - схема определения коорди- нат дефектов в сварном шве контролируемого изделия с помощью лимба

на фиг. 4 - лимб, общий вид; на фиг. 5 - то же, вид сверху.

Схема устройства содержит преоб- разователь 1 сигналов АЭ, с помощью которого принимают сигналы АЭ, последовательно соединенные с преобразователем 1, предусилитель 2, измеритель 3 сигналов АЭ и самописец 4, к одно- му из входов которого подключен датчик 5 угла поворота, соединенный с блоком 6 питания. Датчик 5 угла поворота синхронизирован с перемещением неплавящегосл (вольфрамового) элек- трода 7 сварочной головки 8, соединенной с блоком 9 автоматического управления сваркой. Напряжение пи танин дуги подается на неплавящийся электрод 7 от выпрямителя 10..Коор- динаты дефектов определяют путем вращение лимба 11 на изделии 12 по ходу свгрки. Угол поворота лимба 11 выбирают с помощью диаграммы сигналов АЭ от зарождающихся дефектов в сварном шве 13 и диаграммы угла поворота сварочной головки 8. Лимб 11 состоит из двух полуколец 14, соединенных с помощью зажима, включающего в себя шпильку 15 и гайку-барашек 16. На торцовых поверхностях полуколец 14 нанесена шкала 17 угла поворота, а на внутренн11Х поверхностях закреплены резиновые проклад

0

5

ки 18, исключающие самопроизвольное проскальзывание лимба после его закрепления на изделии 12.

Способ определения координат дефектов в сварных соединениях по сигналам АЭ осуществляется следующим образом.

На поверхность контролируемого изделия 12 (например, стальной трубки диаметром 20 мм) устанавливают акустический преобразователь 1 в любом пространственном положении на расстоянии 200-230 мм от места сварки. С помощью зажима прикрепляют лимб 11 к изделию 12 на расстоянии 260 мм от электрода 7 сварочной головки 8. Совмещают положение электрода 7 с нулевой отметкой на шкале 17 лимба 11. Показания датчика 5 угла поворота, связанного со свароч ной головкой 8, приводят к нулевому значению.

После зажигания дуги и начала движения неплавящегося электрода сварочной головки 8 сигналы акустической эмиссии, распространяющиеся в материале трубки, достигают преобразователя 1 сигналов АЭ, преобразуются в нем в электрические сигналы, усиливаются в предусилителе 2, обрабатываются в измерителе 3 (ИАС-4) акустических сигналов и поступают для регистрации в аналоговом виде на три канала самописца 4 (H338-4II), где записываются на диаграмме в четвертом канале самописца 4, синхронно с запирью сигналов от источников АЭ производится запись сигнала угла поворота датчика, отслеживающего положение сварочной головки 8, на диаграмме угла поворота. Переносят координаты дефектов с диаграммы сигналов АЭ на диаграмму угла поворота сварочной головки 8. Откладывают полученное значение координаты дефекта по шкале 17 лимба 11 путем его вращения от нулевой отметки по ходу сварки и переносят вдоль образующей изделия 12 на сварной шов 13, что соответствует местоположению дефекта.

Таким образом, при реализации спо- соба обеспечивается повьш1ение достоверности контроля, например, развивающихся трещин в сварных соединениях, а регистрация координат трещины не зависит от места крепления преобразователя по окружности трубы.

Формула изобретения

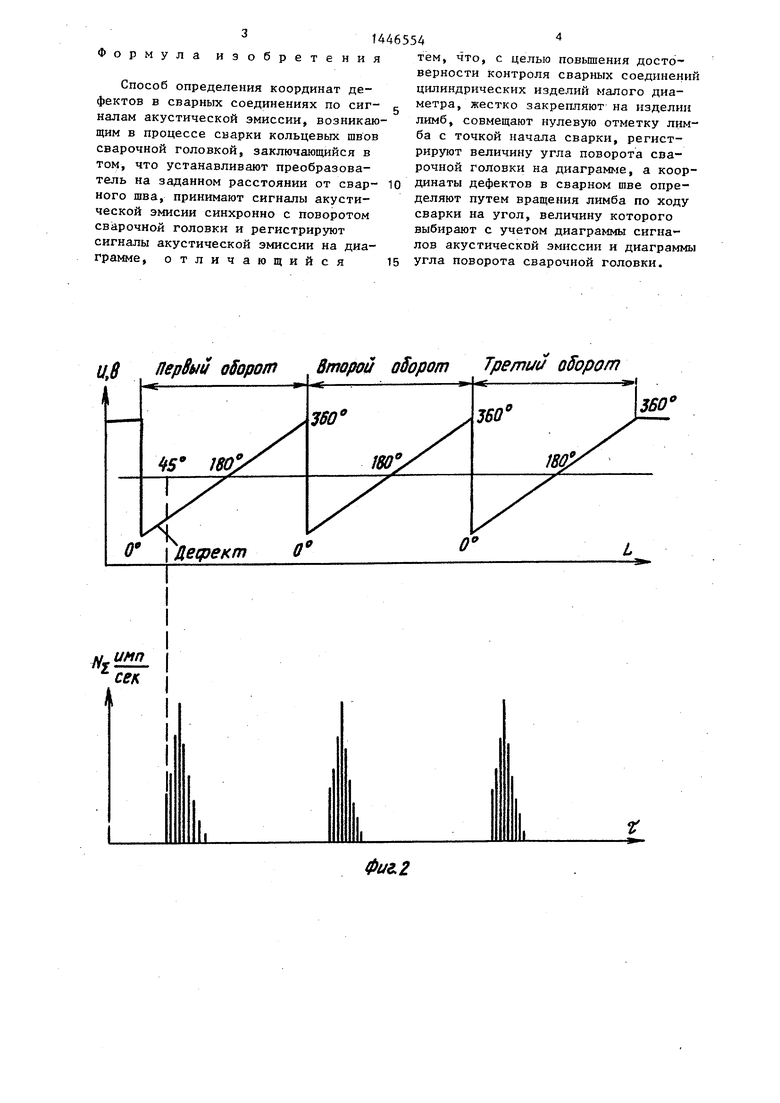

Способ определения координат дефектов в сварных соединениях по сигналам акустической эмиссии, возникающим в процессе сварки кольцевых швов сварочной головкой, заключающийся в том, что устанавливают преобразователь на заданном расстоянии от сварного шва, принимают сигналы акустической эмисии синхронно с поворотом сварочной головки и регистрирзтат сигналы акустической эмиссии на диаграмме, отличающийся

и,

Пер8ыи oSopom Второй oSopom TpemiJi:i оборот

О иесректп О

тем, что, с целью повьшения достоверности контроля сварных соединений цилиндрических изделий малого диаметра, жестко закрепляют на изделии лимб, совмещают нулевую отметку лимба с точкой начала сварки, регистрируют величину угла поворота сварочной головки на диаграмме, а координаты дефектов в сварном шве определяют путем вращения лимба по ходу сварки на угол, величину которого выбирают с учетом диаграммы сигналов акустической и диаграммы угла поворота сварочной головки.

Фиг, г

7/

V

п

| Способ контроля качества сварного шва | 1977 |

|

SU785743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-12-23—Публикация

1987-04-27—Подача