Изобретение относится к области получения строительных материалов, в частности силикатного кирпича, и может быть использовано в промышленном и гражданском строительстве.

Известна сырьевая смесь для производства силикатного кирпича, включающая известь и кварцевый песок [1]. Недостатком вышеупомянутой смеси являются большие затраты времени на автоклавную обработку и низкая водостойкость силикатного кирпича.

Наиболее близкой по технической сущности и назначению к предлагаемому изобретению является сырьевая смесь для производства силикатного кирпича, включающая известь, кварцевый и керамзитовый пески [2]. Указанной сырьевой смеси свойственны те же недостатки, что и предыдущей сырьевой смеси.

При создании изобретения решалась задача сокращения времени автоклавной обработки и повышение водостойкости силикатного кирпича.

Решение указанной технической задачи достигается тем, что сырьевая смесь для производства силикатного кирпича, включающая известь, кварцевый и керамзитовый пески, дополнительно содержит пыль-отход производства ферросилиция при следующем соотношении компонентов, мас.%:

Известь - 30-40

Кварцевый песок - 30-50

Керамзитовый песок - 15-20

Пыль-отход производства ферросилиция - Остальное

Пыль-отход производства ферросилиция является кремнеземом, осажденным из газовой фазы, и представлена побочным продуктом производства легирующих добавок для стали в электродуговых печах.

Средний химический состав пыли-отхода производства ферросилиция следующий, мас.%: SiO2 - 83,4-88,1; Аl2О3 - 1,7-1,8; MgO - 1,9-2,0; SO3 - 1,3-1,95; Fе2О3 - 3,8-4,0; CaO - 1,9-2,34; СrО3 - 0,3-0,9; F2О3 - 0,1-0,15; п.п.п. 0,8-3,5.

Для приготовления сырьевой смеси берут, например, 3,5 кг извести (по ГОСТ 9179-77), 4 кг кварцевого песка, 1,75 кг керамзитового песка и 0,75 кг пыли-отхода производства ферросилиция. Приготовление смеси осуществлялось путем совместного помола сырьевых компонентов в лабораторной шаровой мельнице.

Определение прочности силикатного кирпича производили по ГОСТ 8462-85. Коэффициент водостойкости силикатного кирпича определяли по отношению прочности влажных образцов (Wотн.=90-95%) к прочности образцов после автоклавной обработки.

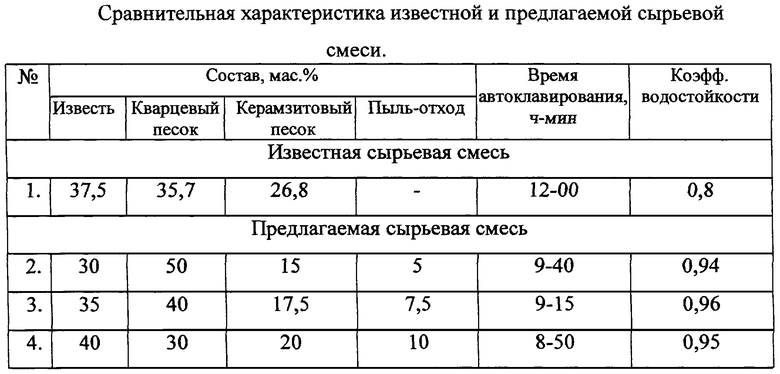

Были приготовлены известная сырьевая смесь (известь, кварцевый и керамзитовый пески) и предлагаемая сырьевая смесь согласно изобретению со средним и граничным содержанием компонентов.

Сравнительная характеристика известной и предлагаемой сырьевой смеси приведена в таблице, из которой следует, что сырьевая смесь согласно изобретению (составы 2-4) позволяет в среднем в 1,3 раза сократить время автоклавной обработки и в 1,2 раза повысить водостойкость силикатного кирпича по сравнению с известной сырьевой смесью (состав 1).

Совокупность вышеуказанных положительных критериев предлагаемого технического решения позволяет сократить энергетические затраты на изготовление силикатного кирпича и повысить его эксплуатационную надежность.

Источники информации

1. Строительные материалы. Учебник /Под общей ред. В.Г. Микульского -М.: Изд-во АСВ, 2000, с. 236.

2. Шеляхин И.В., Волгина О.И., Авдеев В.А. Получение и свойства пористо-пустотного кирпича РИ ВНИИЭСМ. Серия 8, вып.3, 1981 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2177924C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2000 |

|

RU2186745C2 |

| КАРБОНАТОНАПОЛНЕННАЯ ИЗВЕСТЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОСИЛИКАТА | 2001 |

|

RU2207993C2 |

| БИТУМНО-МИНЕРАЛЬНАЯ СМЕСЬ | 1998 |

|

RU2150440C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2000 |

|

RU2211203C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2011 |

|

RU2465235C1 |

Изобретение относится к области получения строительных материалов, в частности силикатного кирпича, и может быть использовано в промышленном и гражданском строительстве. Технический результат - сокращение времени автоклавной обработки и повышение водостойкости силикатного кирпича. Сырьевая смесь для приготовления силикатного кирпича, включающая известь, кварцевый и керамзитовый пески, дополнительно содержит пыль-отход производства ферросилиция при следующем соотношении компонентов, мас.%: известь 30-40, кварцевый песок 30-50, керамзитовый песок 15-20, пыль-отход производства ферросилиция остальное. 1 табл.

Сырьевая смесь для приготовления силикатного кирпича, включающая известь, кварцевый и керамзитовый пески, отличающаяся тем, что дополнительно содержит пыль-отход производства ферросилиция при следующем соотношении компонентов, мас.%:

Известь - 30-40

Кварцевый песок - 30-50

Керамзитовый песок - 15-20

Пыль-отход производства ферросилиция - Остальноео

| ШЕЛЯХИН И.В | |||

| и др | |||

| Получения и свойства пористопустотного кирпича | |||

| РИ | |||

| ВНИИЭСМ, 1981, серия 8, вып.3 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ БЕЗАВТОКЛАВНОГО СИЛИКАТНОГО МАТЕРИАЛА | 1991 |

|

RU2024460C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1995 |

|

RU2096375C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1738786A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| Способ приготовления сырьевой смеси для изготовления силикатного кирпича | 1985 |

|

SU1423532A1 |

| DE 4104919 A1, 20.08.1992 | |||

| DE 3808160 A1, 21.09.1989 | |||

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.22, 47, 57, 122. | |||

Авторы

Даты

2003-10-10—Публикация

2002-03-20—Подача