:о ;о VI

Изобретение относится к способу окисления растительных масел и может быть применено в производстве пленко образователей,-широко использующихся при изготовлении олиф, лаков и других лакокрасочных материалов. Цель изобретения,- повышение усто чивости получаемого оксвдата и покрытий на его оснбве к старению, сни жение расхода растительного масла и уменьшение выброса загрязняющих ат . мосферу легколетучих продуктов. Пример 1. бкисдение проводят в реакторе барботажного типа емкостью 0,5 л с соотношением высоты к диаметру П. Реактор снабжен сис темой обратных холодильников и ловуш кой для вымораживания летучих продзгк тов из проточной газовой фазы. Бар ботер - сиТчатая тарелка в виде пористой пластинки. Окислитель - воздзгх, расход воздуха 4-5 л/мин на 1. кг загрузки. Окислительный процесс проводят следующим образом. В указанный реактор вносят исходное подсолнечное масло в количестве 300 мл. Реактор подсоединяют к ;

ооч,,Лз«гр

Длительность процесса, ч

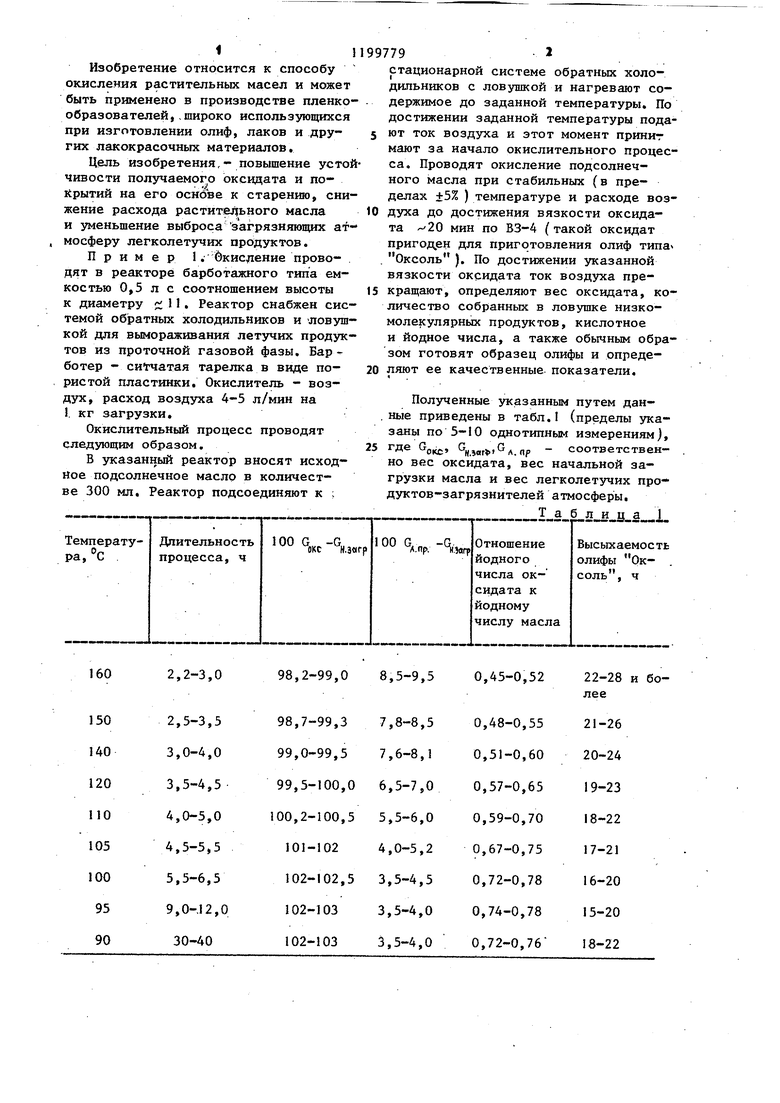

OOG,,,-G, 792 стационарной системе обратных холодильников с ловушкой и нагревают содержимое до заданной температуры. По достижении заданной температуры подают ток воздуха и этот момент принит мают за начало окислительного процесса. Проводят окисление подсолнечного масла при стабильных (в пределах ±5% ) температуре и расходе воздуха до достижения вязкости оксидата мин по ВЗ-4 (такой оксидат пригоден для приготовления олиф типа Оксоль ). По достижении указанной вязкости оксидата ток воздзгха прекращают, определяют вес оксидата, количество собранных в ловушке низкомолекулярных продуктов, кислотное и йодное числа, а также обычным образом готовят образец олифы и определяют ее качественные показатели. Полученные указанным путем данные приведены в табл.1 (пределы указаны по 5-10 однотипным измерениям), где GO, 0||„,0д „р - соответственно вес оксидата, вес начальной загрузки масла и вес легколетучих продуктов-загрязнителей атмосферы. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| ОЛИФА НА ОСНОВЕ НИЗКОВЯЗКИХ ОКСИДАТОВ ПОДСОЛНЕЧНОГО МАСЛА | 1999 |

|

RU2166523C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| СПОСОБ ОЧИСТКИ СЛОЖНЫХ ОРГАНИЧЕСКИХ СМЕСЕЙ ОТ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ И КИСЛОТ | 2004 |

|

RU2258692C1 |

| Способ окисления соевого масла | 1989 |

|

SU1756326A1 |

98,2-99,0 8,5-9,5

2,2-3,0

98,7-99,3

2,5-3,5 3,0-4,0 99,0-99,5 99,5-100,0 3,5-4,5 4,0-5,0 100,2-100,5 101-102 4,5-5,5 102-102,5 5,5-6,5 102-103 9,0-.12,0 102-103 30-40

7,8-8,5 7,6-8,1 6,5-7,0 5,5-6,0 4,0-5,2 3,5-4,5 3,5-4,0 3,5-4,0

31

Как видно из приведенных в табл.1 данных, оптимальным температурным режимой является ЮО-ЮЗ С, При более высоких температурах существенно растут потери растительного масла на образование легколетучих продуктов, и уменьшается выход легколетучих загрязнений окружающей среды, а при более низких - резко возрастает длительность, окислительного процесса.

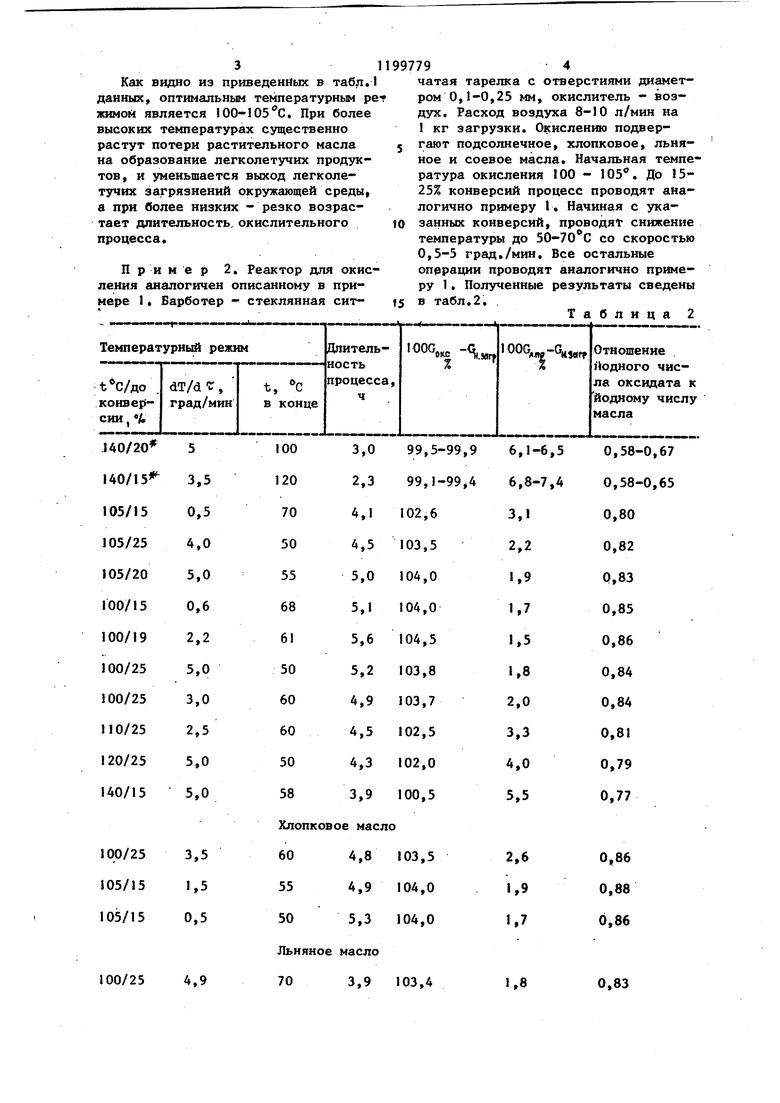

Пример 2. Реактор для окисления аналогичен описанному в примере 1. Барботер - стеклянная сит794

чатая тарелка с отверстиями диаметром 0,1-0,25 мм, окислитель - воздух. Расход воздуха 8-10 л/мин на 1 кг загрузки. Окислению подвергают подсолнечное, хлопковое, льняное и соевое масла. Начальная температура окисления 100 - 105. До 1525% конверсии процесс проводят аналогично примеру I, Начиная с указанных конверсии, проводят снижение температуры до 50-70 0 со скоростью 0,5-5 град./мин. Все остальные операции проводят аналогично примеру 1. Полученные результаты сведены

в табл.2. .

Таблица 2

50 3,6103,6

0,5 Соевое масло

60 4,7103,2

3,8

50 4,4103,6 2,5 Известный режим; пределы указа Из приведенных в табл.2 данных видно, что снижение температуры с ростом конверсии позволяет дополнительно снизить непроизводительные потери растительного масла, а также выход легколетучих продуктов примерно в два раза, при этом длительность процесса увеличивается в гораздо

25

вая смола

Отходы производства .капролактама20

15

Канифоль

Склонность оксидатов-пленкообразующих к самопроизвольному желатииироваиию при хранении в изолированной для свободного доступа возПродолжение табл. 2

0,85

0,82 0,84

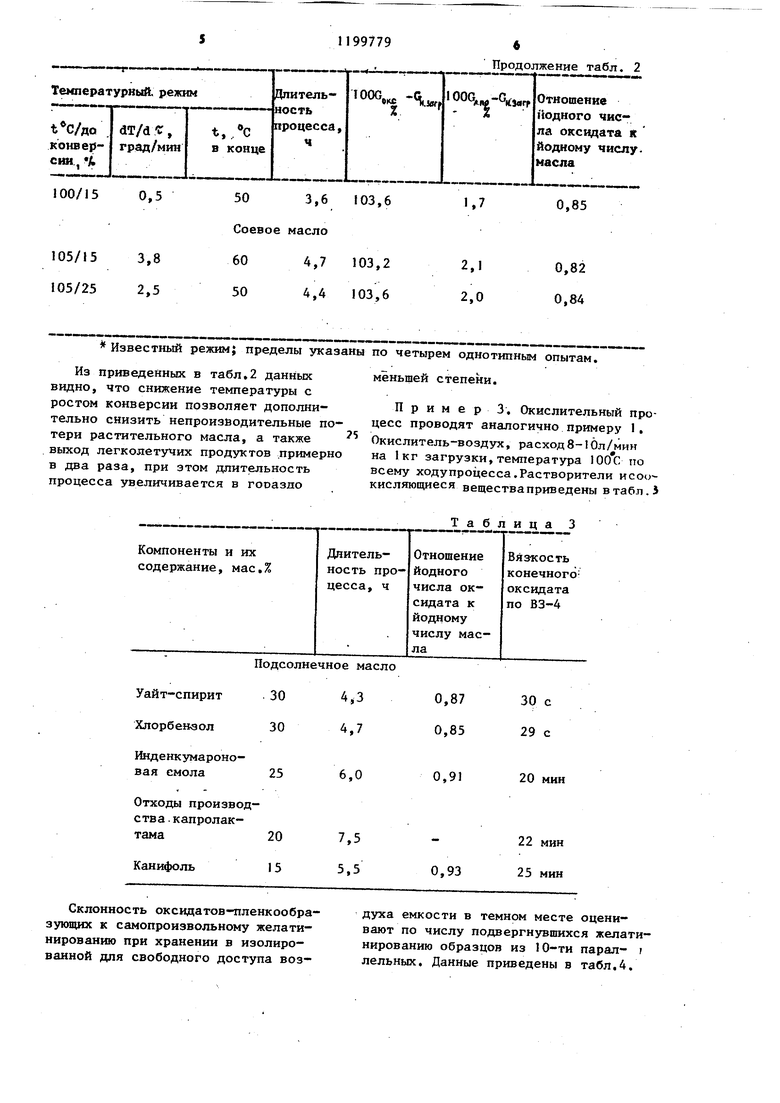

Т а б л jaj а 3

20 мни

0,91

22 мин

0,93 25 мин

духа емкости в темном месте оценивают по числу подвергнувшихся желатинированию образцов из 10-ти парал- ; лельных. Данные приведены в табл.4. по четырем однотипным опытам. меньшей степени. П р и м е р 3, Окислительный процесс проводят аналогично примеру 1. Окислитель-воздух, расход8-16л/мин на 1кг загрузки, температура lOOc по всему ходупроцесса.Растворители исоокисляющиеся веществаприведены в табл.3

Режим окисления

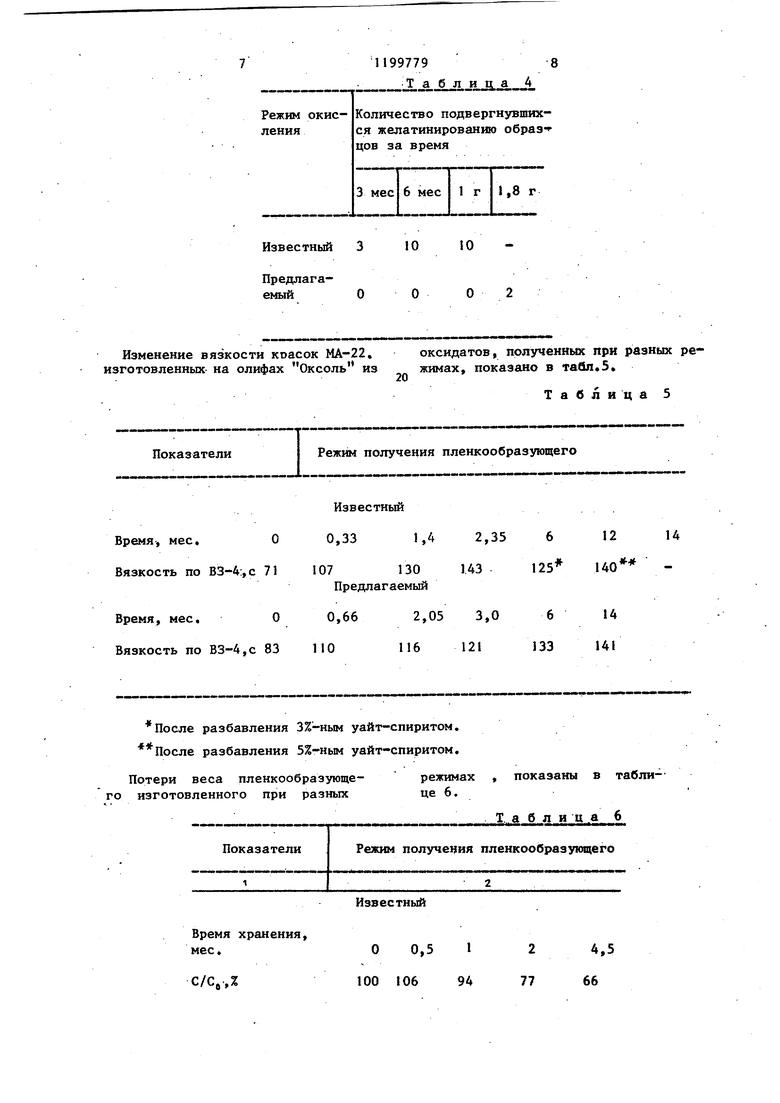

Известный 3 ПредлагаИзменение вязкости коасок МА-22, изготовленных на олифах Оксоль из

Режим получения пленкообразующего

Показатели Известный 0,33 1,4 Время, мес,О 107 ГЗО Вязкость по В3-4:,с71 Предлагаемый 0,66 2,05 Время, мес.О 110 116 Вязкость по В3-4,с83

После разбавления 3%-ным уайт-спиритом. После разбавления 5%-ным уайт-спиритом.

Потери веса пленкообразующего изготовленного при разных

Время хранения, мес.

С/Св,%

11997798

а 6 jLjjLJL-a.

Количество подвергнувшихся желатинированию образ цов за время

1,8 г

6 мес

1 г

3 мес

10

10

Таблица 5

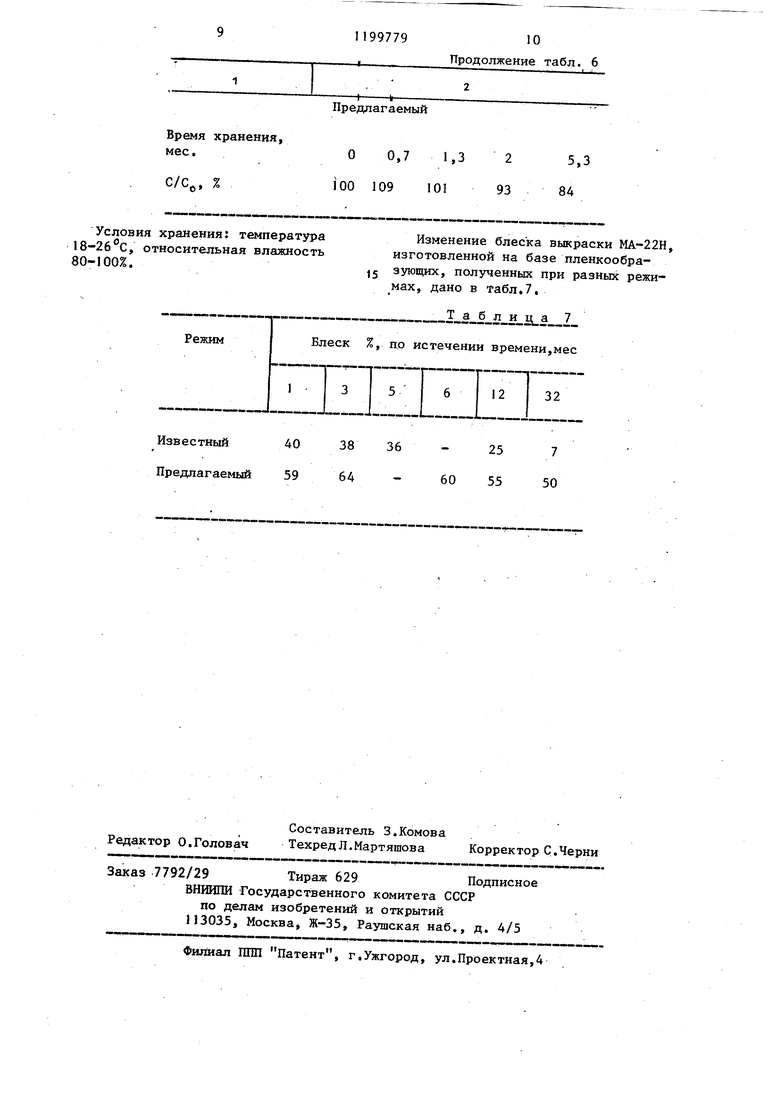

режимах , показаны в табли-це 6.

Та б л и ц а 6

Известный

О 0,5 1 2 4,5 100 106 94 77 66 оксидатов, полученных при разных режимах, показано в таблф5. 2,35 143 3,0 121

Предлагаемый

хранения, 100 109 101

%

Условия хранения: температура 18-26 с, относительная влажность 80-100%.

Известный 40 38 36 Предлагаемый 59 64 5,3

2 93

О 0,7 1,3 84

Изменение блеска выкраски МА-22Н, изготовленной на базе пленкообразующих, полученных при разных режимах, дано в табл.7,

.Z.5- -lLiLJ212

32

7 50

25 55

60

| Гольдберг М.М | |||

| Ермолаева Т.А | |||

| и др | |||

| Сырье и полупродукты для лакокрасочных материалов | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-12-23—Публикация

1983-06-30—Подача