Изобретение относится к холодной обработке металлов давлением и может быть использовано в различных отраслях машиностроения для чистовой размерно-упрочняющей обработки поверхностей.

Известен калибровочный станок для обработки металлов давлением (Ю.А. Бочаров. Винтовые прессы. М.: Машиностроение, 1976, стр. 247), содержащий станину с расположенными на ней неподвижной опорой, соединенной направляющими колонками с траверсой, электродвигатель с клиноременной передачей, ползун с винтовой передачей.

Наиболее близким по технической сущности и достигаемому результату и принятым за прототип является калибровочный станок (Патент РФ 2094147, МКИ В 21 С 1/18. Опубл. 27.10.97, Бюл. 30), содержащий станину с расположенным на ней электродвигателем с клиноременной передачей, червячным редуктором, ползуном с винтовой передачей, перемещающим заготовку в продольном направлении, неподвижную опору, инструментальную обойму, траверсу с колонками, служащую для повышения устойчивости и жесткости длинномерных заготовок при обработке.

Недостатком станка является ограниченная возможность выполнения технологических операций, а именно невозможность обработки ступенчатых валов или гладких валов на определенную длину из-за отсутствия механизма возврата заготовки.

Изобретение направлено на устранение указанных недостатков, а именно на расширение технологических возможностей станка за счет конструктивных изменений.

Поставленная задача достигается тем, что станок для редуцирования концевых участков валов, содержащий станину с установленными на ней неподвижной опорой и ползуном, имеющими центральные соосные отверстия, гнездо, выполненное в неподвижной опоре, в котором размещена инструментальная обойма, раму, жестко соединенную с ползуном, электродвигатель, червячный редуктор, соединенный с электродвигателем клиноременной передачей, цепную передачу, снабжен передней опорой, установленной на станине, причем передняя опора имеет отверстие, соосное отверстию в неподвижной опоре, передней втулкой, установленной внутри передней опоры с возможностью вращения, при этом ползун размещен в передней втулке с возможностью осевого перемещения, задней втулкой, жестко закрепленной в центральном отверстии неподвижной опоры, задним центром, расположенным в задней втулке с возможностью осевого продольного перемещения и закрепленным на раме, передним подпружиненным центром, расположенным в центральном отверстии ползуна, при этом гнездо с инструментальной обоймой выполнено соосно центральному отверстию неподвижной опоры и ползуна, на выходном валу червячного редуктора установлена храповая муфта, а на наружной стороне ползуна и в концевой части внутренней поверхности втулки со стороны, обращенной к цепной передаче, выполнена резьба.

Наличие передней опоры, имеющей отверстие, установленной на станине, передней втулки, установленной внутри передней опоры с возможностью вращения, задней втулки, жестко закрепленной в центральном отверстии неподвижной опоры, заднего центра, расположенного в задней втулке с возможностью осевого продольного перемещения и закрепленного на раме, переднего подпружиненного центра, расположенного в центральном отверстии ползуна, храповой муфты, установленной на выходном валу червячного редуктора, отличает заявляемое решение от прототипа и обуславливает его соответствие критерию "Новизна".

Новые существенные признаки работают на достижение технического результата.

Передняя опора, установленная на станине, служит для размещения передней втулки и ползуна.

Передняя втулка выполняет несколько функций. Во-первых, она осуществляет преобразование вращательного движения цепной передачи в поступательное движение ползуна, имея на внутреннем диаметре ходовую резьбу, взаимодействующую с резьбовым участком ползуна. Во-вторых, передняя втулка обеспечивает точную осевую ориентацию ползуна.

Задний центр используется: во-первых, для придания редуцируемому валу точной ориентации относительно инструментальной обоймы, во-вторых, для возврата обрабатываемого вала в исходное положение. Фиксация вала с помощью центра является наиболее простым техническим решением, однако требует изготовления в обрабатываемом валу центрового отверстия, изготавливаемого специальным центровочным сверлом.

Передний подпружиненный центр имеет сходное с задним центром назначение - точную ориентацию вала в зоне обработки, а также передний центр сообщает редуцируемому валу рабочее осевое перемещение. Передний центр имеет пружину для более удобной и быстрой установки вала в центры.

Размещение заднего центра в задней втулке обусловлено точностью и технологичностью. Задняя втулка обеспечивает точное соосное с передним центром положение заднего центра в неподвижной опоре, а также его осевое перемещение.

Рама обеспечивает жесткую связь между задним и передним центрами, необходимую для осевого рабочего хода обрабатываемого вала на требуемую величину и возврата его в исходное положение.

Храповая муфта, установленная на выходном валу червячного редуктора, предназначена для предотвращения аварийных ситуаций, связанных с силовыми перегрузками.

Передний центр выполнен подпружиненным для уменьшения времени установки и упрощения этой операции. Применение крепления вала при помощи центров обеспечивает его точное осевое позиционирование в рабочей зоне. Использование рамы, жестко связывающей передний и задний центры, позволяет осуществить возврат вала в исходное положение. Таким образом, при рабочем ходе передний центр сообщает валу осевое перемещение, а задний центр обеспечивает точное осевое позиционирование, при обратном ходе рамы задний центр выталкивает вал из зоны обработки.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях техники позволило выявить техническое решение, содержащее признак, сходный с признаком, отличающим заявляемое техническое решение от прототипа - использование неподвижной опоры, втулки и заднего центра. В известном решении (Металлорежущие станки. Учебное пособие для втузов. Н.С. Колев, Л.В. Красниченко, Н.С. Никулин. - М. : Машиностроение, 1980. - 500 с.) задняя бабка токарного станка, включающая перечисленные элементы, применяется для центрирования обрабатываемой заготовки в зоне резания, а также для устранения отжатия заготовки при обработке длинномерных деталей. В заявляемом техническом решении задний центр обеспечивает совмещение осей редуцируемой заготовки и волоки, а также осуществляет выталкивание обрабатываемого вала из волоки при обратном ходе рамы.

В известном решении (И.И. Артоболевский. Механизмы в современной технике. - М.: Наука, 1971, Том 3), которое используется в качестве задней бабки токарного станка, содержащего ползун с винтовой передачей, размещенный в корпусе задней бабки, получающий движение от вращающейся втулки, входящей с ним в винтовую пару. Задняя бабка используется для размещения в ней центров, режущих инструментов, а также для центрирования заготовки и устранения отжатия под действием сил резания. В заявляемом техническом решении привод вращающейся втулки осуществляется цепной передачей, а не вручную, что позволяет повысить скорость осевого перемещения обрабатываемого вала, ускорив тем самым технологический процесс.

Сочетание деталей и механизмов станка для редуцирования концевых участков валов обеспечивает новое свойство, не присущее задним бабкам, а именно расширение технологических возможностей оборудования и возможность обработки детали типа осей, роликов, втулок, цилиндров, не только гладких, но и ступенчатых. При этом обеспечивается чистовая, упрочняющая и высокоточная обработка поверхностей.

Таким образом, новый механизм взаимодействия существенных признаков обуславливает новое свойство заявляемого устройства: расширение технологических возможностей станка и повышение качества обрабатываемых поверхностей. Это позволяет признать предложенное решение соответствующим критерию "изобретательский уровень", поскольку в объекте, к которому относится решение, проявляется новое свойство, обеспечивающее достижение нового технического результата.

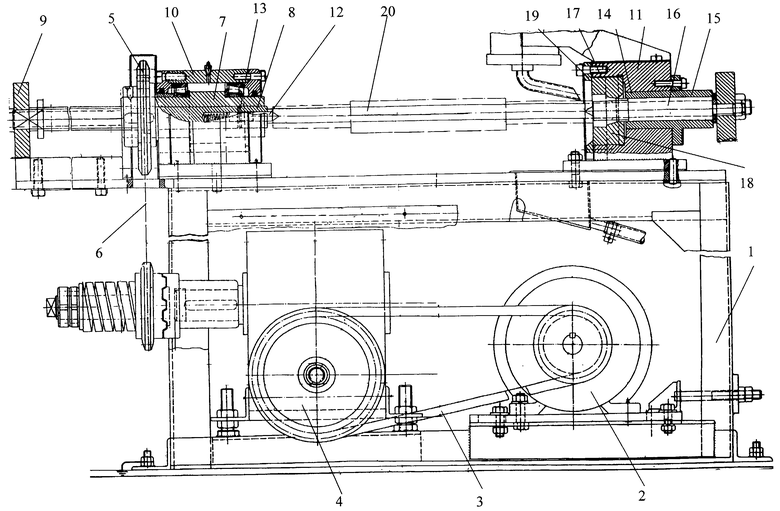

Изобретение поясняется чертежом, где изображен станок во фронтальном виде.

Станок состоит из станины 1 с расположенными на ней электродвигателем 2, соединенным клиноременной передачей 3 с червячным редуктором 4. Ведомая звездочка 5 цепной передачи 6 соединена шпонкой с передней втулкой 7, которая имеет резьбу на внутреннем диаметре для передачи движения ползуну 8 через его резьбовой участок. Рама 9 со стороны передней опоры 10 соединена с ползуном 8. В торце ползуна 8, обращенного к неподвижной опоре 11, выполнено центральное отверстие, в котором расположен подпружиненный передний центр 12, закрепленный пальцем 13 от выпадения. В неподвижной опоре 11 выполнено отверстие 14, в котором жестко закреплена задняя втулка 15, внутри которой с возможностью осевого перемещения размещен задний центр 16, закрепленный на раме 9. Кроме того, в неподвижной опоре соосно отверстию выполнено гнездо 17, в котором размещена инструментальная обойма 18, жестко закрепленная крышкой 19. Задний центр 16 закреплен на раме 9. Обрабатываемый вал 20 устанавливается между передним 12 и задним центром 16. В основании станины 1 расположены масляный насос 21 и резервуар для масла 22.

Станок для редуцирования концевых участков валов работает следующим образом: обрабатываемый вал 20 устанавливается между передним 12 и задним 16 центрами. Причем применение центров позволяет автоматически произвести осевое центрирование вала 20 относительно инструментальной обоймы 18. Далее включается двигатель 1, вращение шкива передается через клиноременную передачу 3, червячный редуктор 4, цепную передачу 6 на ведомую звездочку, которая соединена шпонкой с передней втулкой 7, имеющей ходовую резьбу на внутреннем диаметре. Передняя втулка 7 взаимодействует с резьбовым участком ползуна 8, тем самым преобразуется вращательное движение в поступательное. Ползун 8 перемещает вал 20 в продольном направлении. Проходя через канал инструментальной обоймы 18, вал редуцируется. Причем длина участка вала, подвергаемого редуцированию, может изменяться в зависимости от конкретных условий. Для обратного хода вала 20 двигатель 1 включается в обратном направлении и задний центр 16 выводит вал 20 из инструментальной обоймы. Для снижения трения в зоне деформации в станке предусмотрен резервуар 22 с маслом, которое подается масляным насосом 21.

Использование станка для редуцирования концевых участков валов позволяет выполнять калибрование, редуцирование и другие технологические операции, связанные с холодным деформированием деталей машин. При этом обеспечивается высокое качество обрабатываемых поверхностей, повышаются механические характеристики материала и обеспечивается высокая стабильность размеров поперечных сечений металлоизделий по длине обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

| КАЛИБРОВОЧНЫЙ АВТОМАТ | 1996 |

|

RU2101159C1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2218260C2 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| ПРОФИЛЕГИБОЧНАЯ МАШИНА | 1998 |

|

RU2134173C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1997 |

|

RU2123899C1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

Использование: изобретение относится к области холодной обработки металлов давлением и может быть использовано в различных отраслях машиностроения для чистовой размерно-упрочняющей обработки поверхностей. Сущность: станок для редуцирования концевых участков валов содержит станину с установленными на ней неподвижной опорой и ползуном, имеющими центральные соосные отверстия, гнездо, выполненное в неподвижной опоре, в котором размещена инструментальная обойма, раму, жестко соединенную с ползуном, электродвигатель, червячный редуктор, соединенный с электродвигателем клиноременной передачей, цепную передачу, при этом он снабжен передней опорой, установленной на станине, причем передняя опора имеет отверстие, соосное отверстию на неподвижной опоре, передней втулкой, установленной внутри передней опоры с возможностью вращения, при этом ползун размещен в передней втулке с возможностью осевого перемещения, задней втулкой, жестко закрепленной в центральном отверстии неподвижной опоры, задним центром, расположенным в задней втулке с возможностью осевого продольного перемещения и закрепленным на раме, передним подпружиненным центром, расположенным в центральном отверстии ползуна, при этом гнездо с инструментальной обоймой выполнено соосно центральному отверстию неподвижной опоры и ползуна, на выходном валу червячного редуктора установлена храповая муфта, а на наружной стороне ползуна и в концевой части внутренней поверхности втулки со стороны, обращенной к цепной передаче, выполнена резьба. Изобретение обеспечивает расширение технологических возможностей станка за счет конструктивных изменений. 1 ил.

Станок для редуцирования концевых участков валов, содержащий станину с установленными на ней неподвижной опорой и ползуном, имеющих центральные соосные отверстия, гнездо, выполненное в неподвижной опоре, в котором размещена инструментальная обойма, раму, жестко соединенную с ползуном, электродвигатель, червячный редуктор, соединенный с электродвигателем клиноременной передачей, цепную передачу, отличающийся тем, что он снабжен передней опорой, установленной на станине, причем передняя опора имеет отверстие, соосное отверстию на неподвижной опоре, передней втулкой, установленной внутри передней опоры с возможностью вращения, при этом ползун размещен в передней втулке с возможностью осевого перемещения, задней втулкой, жестко закрепленной в центральном отверстии неподвижной опоры, задним центром, расположенным в задней втулке с возможностью осевого продольного перемещения и закрепленным на раме, передним подпружиненным центром, расположенным в центральном отверстии ползуна, при этом гнездо с инструментальной обоймой выполнено соосно центральному отверстию неподвижной опоры и ползуна, на выходном валу червячного редуктора установлена храповая муфта, а на наружной стороне ползуна и в концевой части внутренней поверхности втулки со стороны, обращенной к цепной передаче, выполнена резьба.

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

| Устройство для редуцирования ступенчатых многопрофильных валов | 1987 |

|

SU1459809A1 |

| СПОСОБ РЕДУЦИРОВАНИЯ СТУПЕНЧАТЫХ МНОГОПРОФИЛЬНЫХ ВАЛОВ | 1994 |

|

RU2108189C1 |

| RU 94001677 А, 10.09.1995 | |||

| ПРИГОДНАЯ ДЛЯ СМАТЫВАНИЯ В РУЛОН ПЛЕНКА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВКИ | 2005 |

|

RU2355581C2 |

Авторы

Даты

2003-10-20—Публикация

2002-02-13—Подача