Изобретение относится к области термической обработки низколегированных сталей и может быть использовано при термической обработке стальных поковок сечением до 250 мм.

По патенту RU 2656912 известен способ термической обработки отливки из высокомарганцовистой стали, включающий аустенизацию при температуре на 200-250°С ниже температуры солидус стали, выдержку в течение 3-5 часов и закалку в воде, где после закалки в воде отливку нагревают до температуры, равной 0,35-0,45 температуры аустенизации, выдерживают в течение 4-6 часов и охлаждают на воздухе, затем отливку нагревают до температуры, равной 0,75-0,80 температуры аустенизации, выдерживают в течение 4-5 часов и охлаждают в воде.

Недостатком известного способа является низкая стойкость отливок в условиях ударно-абразивного износа.

Наиболее близким к заявленному техническому решению является известный по патенту RU 2373292 способ термической обработки полуфабрикатов из низкоуглеродистых ферритоперлитных сталей, включающий закалку с температуры выше критической точки Ас3, последующий высокий отпуск в диапазоне температур 620-670°С с охлаждением на воздухе, отличающийся тем, что после высокого отпуска проводят дополнительный отпуск в диапазоне температур 400-450°С с выдержкой 3-3,5 ч с последующим охлаждением на воздухе.

Недостатком известного способа является низкая прочность изделий, получаемых при его осуществлении, в частности, высокая хрупкость при низких температурах, низкая работа удара при температуре испытаний ниже - 40°С.

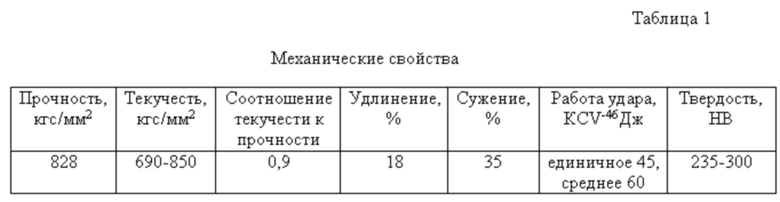

Техническим результатом заявленного изобретения является повышение прочностных свойств стальных изделий и повышение уровня работы удара при температуре испытаний ниже - 40°, получение комплекса механических свойств не ниже, чем указано в Таблице 1.

Технический результат достигается тем, что при осуществлении способа термической обработки поковок из низколегированной стали, включающего закалку, выдержку и последующее охлаждение в воде, согласно изобретению, осуществляют первую закалку при температуре 930-950°C со временем выдержки 1,8 часа на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 минут, затем осуществляют вторую закалку при температуре 930-950°C со временем выдержки 1,8 часа на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 минут, после чего осуществляют отпуск при температуре 570-650°C в течение 2,5-3 часов на каждые 100 мм толщины поковки, далее поковки охлаждают в закалочном баке в воде в течение не менее 10 минут до достижения температуры поверхности металла не выше 50°C, при этом температура воды в закалочном баке составляет не более 20°C на старте и не более 25°C на финише, после чего поковки охлаждают на воздухе.

Время перехода от печи к закалочному баку должно составлять не более 90 секунд.

Таким образом, в связи с низкой прокаливаемостью низколегированной стали, заявленный способ позволяет производить ее двойную закалку, тем самым повышая ее сопротивление хрупкому разрушению, в частности, в условиях работы при низких температурах.

Интервал температур 930-950°C при закалке является оптимальным для полного превращения феррито-карбидной смеси в аустенит в низколегированной стали, в частности марки A182F22Mod, при температуре выше 950°С начинается рост зерна, крупнозернистая структура стали характеризуется пониженными механическими свойствами, при температуре ниже 930°С произойдет недогрев стали, при этом в структуре не произойдет полного превращения феррито-карбидной смеси в аустенит, что негативно скажется в дальнейшем на получении необходимого комплекса механических свойств. При этом, при второй закалке происходит фазовая перекристаллизация с измельчением первоначального зерна аустенита до 7-8 балла по всему сечению поковки. Нагревом устраняют карбидную сетку по границам зерен, что способствует коагуляции мелких и средних карбидных частиц внутри зерна без их растворения. В результате закалки в воде образуется структура, состоящая из бейнита и мелкодисперсных включений карбидов округлой формы внутри зерен.

Интервал температур 570-650°C при отпуске и последующее охлаждение поковок в воде с температурой не более 20°C на старте, и не более 25°C на финише является оптимальным для общей стабилизации структуры в стали, что позволяет увеличить работу удара.

Таким образом, в результате осуществления заявленного способа получают поковки из низколегированной стали обладающие требуемым комплексом механических свойств (Таблица 1) при более высоких прочностных свойствах и работе удара, которая определяется, в частности, при температуре минус 46°С на образцах с V-образным концентратором.

Изобретение можно проиллюстрировать следующим примером.

Поковки из низколегированной стали A182F22Mod сечением до 250 мм в виде колец толщиной 197 мм нагревали до температуры закалки 950°С, время выдержки поковок при температуре закалки составило 5 часов (оптимальное время выдержки поковок составляет 1,8 час. на 100 мм толщины). После нагрева и выдержки поковки охлаждали в воде 15 минут с температурой не более 25°С. Затем проводили вторую закалку по такому же режиму.

После этого поковки отпускали при температуре 600°С, время выдержки поковок при температуре отпуска 7 часов (оптимальное время выдержки составляет 2,5-3 часа на 100 мм толщины) и охлаждали в воде до температуры поверхности поковок 50°С.

После термообработки были получены поковки, имеющие плотную однородную структуру из бейнита с мелкодисперсными включениями карбидов округлой формы внутри зерен.

Механические свойства проверяли на образцах, вырезанных из тела поковки в двух направлениях, вдоль и поперек направления ковки.

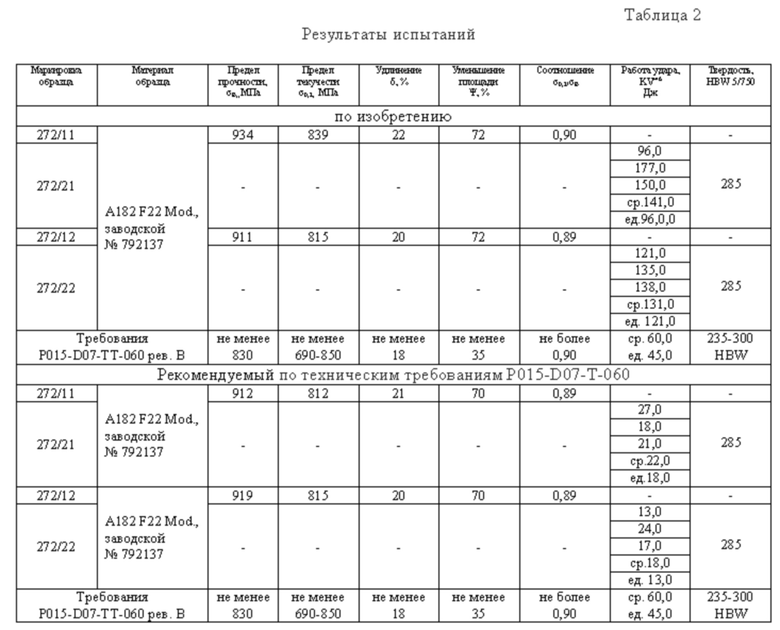

Как видно из Таблицы 2, низколегированная сталь A182F22Mod после термической обработки по изобретению имеет полный комплекс требуемых механических свойств, при этом имеет более высокую прочность и работу удара, чем сталь, которую подвергали термической обработке способом, рекомендуемым по техническим требованиям Р015-D07-T-060.

Таким образом, способ термической обработки поковок деталей из низколегированной стали A182F22Mod обеспечивает достижение поставленного технического результата (см. Таблицу 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВАННЫХ ПОКОВОК | 2006 |

|

RU2318880C2 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

Изобретение относится к способу термической обработки поковок из низколегированной стали. Способ включает закалку, выдержку и последующее охлаждение в воде, при этом осуществляют первую закалку при температуре 930-950 °C со временем выдержки 1,8 ч на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 мин, затем осуществляют вторую закалку при температуре 930-950 °C со временем выдержки 1,8 ч на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 мин, после чего осуществляют отпуск при температуре 570-650 °C в течение 2,5-3 ч на каждые 100 мм толщины поковки, далее поковки охлаждают в закалочном баке в воде в течение не менее 10 мин до достижения температуры поверхности поковки не выше 50 °C, при этом температура воды в закалочном баке составляет не более 20 °C на старте и не более 25 °C на финише, после чего поковки охлаждают на воздухе. Технический результат заключается в повышении прочностных свойств поковок и повышении уровня работы удара при температуре испытаний ниже – 40 °С с получением заданного комплекса механических свойств. 2 табл.

Способ термической обработки поковок из низколегированной стали, включающий закалку, выдержку и последующее охлаждение в воде, отличающийся тем, что осуществляют первую закалку при температуре 930-950 °C со временем выдержки 1,8 ч на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 мин, затем осуществляют вторую закалку при температуре 930-950 °C со временем выдержки 1,8 ч на каждые 100 мм толщины поковки, затем производят охлаждение в воде в течение не менее 10-15 мин, после чего осуществляют отпуск при температуре 570-650 °C в течение 2,5-3 ч на каждые 100 мм толщины поковки, далее поковки охлаждают в закалочном баке в воде в течение не менее 10 мин до достижения температуры поверхности поковки не выше 50 °C, при этом температура воды в закалочном баке составляет не более 20 °C на старте и не более 25 °C на финише, после чего поковки охлаждают на воздухе.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2008 |

|

RU2373292C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| CN 103320591 A, 25.09.2013 | |||

| CN 104451046 A, 25.03.2015 | |||

| CN 102071367 B, 04.04.2012. | |||

Авторы

Даты

2022-04-25—Публикация

2021-06-30—Подача