Изобретение относится к машиностроению и металлургии, преимущественно к технологии получения металлических покрытий на изделиях из металлов и сплавов.

Известен способ лазерного спекания, при котором на поверхность порошка в зону спекания направляют спекающий лазерный луч [1]. Сходным существенным признаком аналога с заявляемым изобретением является нагрев поверхностного слоя концентрированным потоком энергии (лазерным излучением). При применении данного способа невозможно добиться низкой шероховатости поверхности и, как правило, требуется дополнительная механическая обработка - шлифование.

Наиболее близким по совокупности существенных признаков является способ лазерной наплавки, при котором на обрабатываемую поверхность предварительно наносят наплавляемый материал и оплавляют его лазерным лучом [2], Сходными существенными признаками прототипа и заявляемого изобретения являются нанесение на обрабатываемую поверхность покрытия и нагрев поверхностного слоя концентрированным потоком энергии (лазерным излучением). Реализация способа, описанного в прототипе, приводит к полному плавлению поверхностного слоя, перемешиванию материалов наплавляемых веществ с материалом основы и повышению шероховатости поверхности, что приводит к необходимости, в большинстве случаев, проведения механической обработки - шлифования поверхности изделия.

Для обеспечения технического результата, заключающегося в соединении металлического покрытия с металлическим изделием, обеспечивающим прочность соединения покрытия с изделием, сопоставимую с прочностью материала покрытия или материала изделия, и сохранение шероховатости поверхности либо ее несущественного изменения, предлагается следующий способ. Способ заключается в нанесении на металлическое изделие металлического или композиционного покрытия на металлической основе. Данное покрытие может быть гальваническим, детонационным, полученным путем осаждения паров металла в вакууме и т.п. (см., например, [3] ). Далее производится кратковременный - импульсный - нагрев покрытия и поверхностного слоя металлического изделия. Режим нагрева выбирается из условия плавления металлов вблизи границы покрытие - основа. Плотность потока энергии определяется разностью температур плавления покрытия и основы. Длительность воздействия потока энергии на поверхность определяется временем образования заданного количества жидкой фазы на границе покрытие-основа. Для осуществления способа в качестве КПЭ могут использоваться лазерное излучение, пучки ускоренных электронов, ионные пучки, электрическая дуга, плазменные струи, ТВЧ. Главными требованиями к источникам концентрированных потоков энергии являются возможность локального воздействия и возможность регулирования длительности и мощности для обеспечения режимов нагрева. Отличие заявляемого технического решения заключается в выборе режимов нагрева поверхности металлического изделия с покрытием, обеспечивающих получение технического результата.

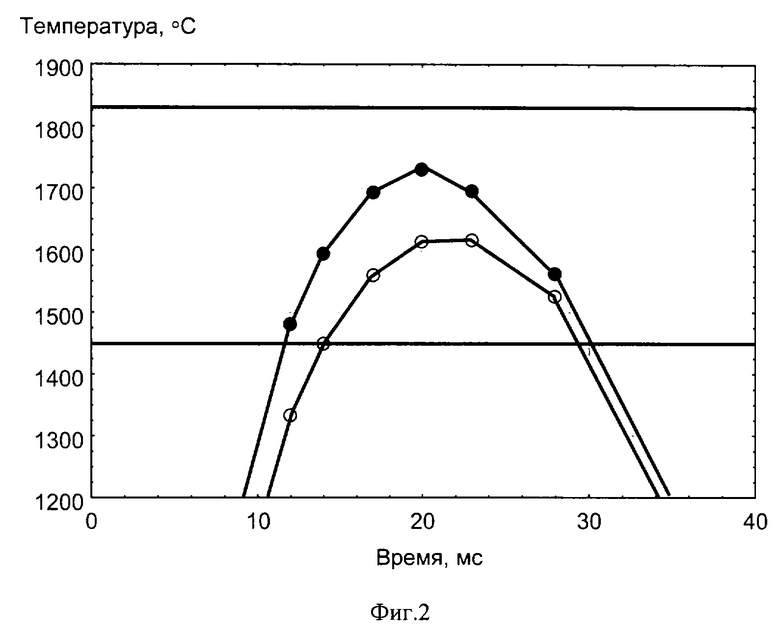

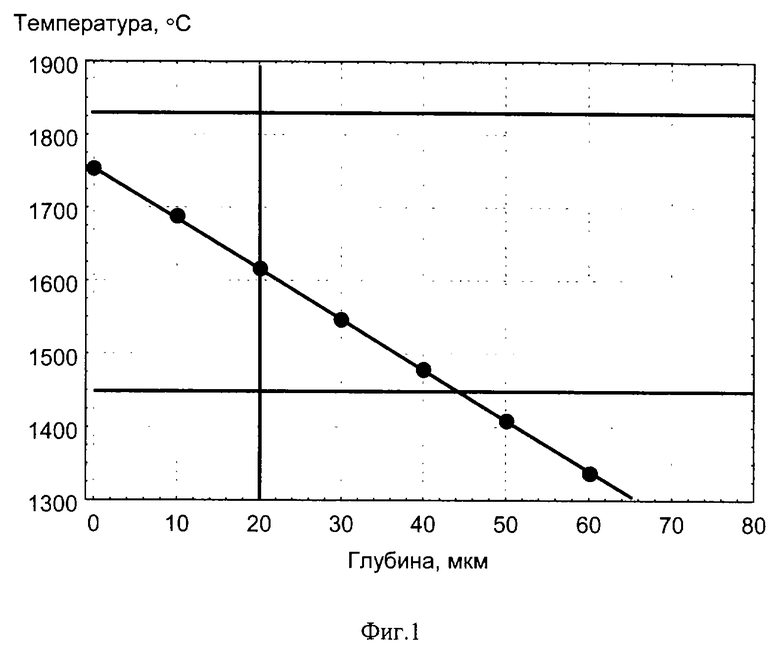

Перечень фигур. На фиг.1 приведено распределение температуры по глубине от поверхности покрытия при обработке лазерным излучением по режиму, позволяющему достичь цели изобретения. На фиг. 2 приведены расчетные зависимости температуры поверхности хромового покрытия (•) и зависимости температуры границы хром-сталь 20 на глубине 20 мкм от поверхности (°) от времени. Начало отсчета времени соответствует началу воздействия лазерного излучения.

Для подтверждения возможности осуществления изобретения по предложенному способу рассмотрим пример конкретного выполнения. На сталь 20 наносится хромовое электролитическое покрытие толщиной 20 мкм. Далее покрытие кратковременно нагревается лазерным излучением. Температурный режим нагрева показан на фиг. 1, фиг.2. При этом мощность лазерного излучения составляет 400 Вт, диаметр луча - 0,9 мм, длительность нагрева - 21 мс. Так как температура плавления хрома составляет 1830oС, а стали 20 - 1480oС, то при предложенном режиме нагрева образуется жидкий подслой в области границы хром-сталь 20 при сохранении поверхностного слоя хрома в твердом состоянии. После охлаждения за счет отвода тепла внутрь изделия и частично за счет теплоотвода с поверхности на месте жидкого подслоя образуется твердый раствор железо-хром-углерод. Концентрация хрома плавно меняется от 100% на поверхности до 0% на нижней границе расплава. Таким образом достигаются основные цели изобретения: шероховатость поверхности хромового покрытия практически не меняется ввиду отсутствия плавления поверхностного слоя; образующийся из расплава переходной слой имеет высокие прочностные характеристики, соответствующие прочности сплава железо-хром, что превышает соответствующие характеристики стали 20.

Литература

1. RU 2132761 C1 (UNITED TECHNOLOGIES CORP.), 10.07.1999.

2. SU 1609003 A1, (Аравин Б.П. и др.), 20.05.1996.

3. Поляк М.С. Технология упрочнения. Технологические методы упрочнения. В 2 т. Т.1. - М.: "Л.В.М. - СКРИПТ", "МАШИНОСТРОЕНИЕ", 1995. - 832 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ И ИНСТРУМЕНТА | 2022 |

|

RU2796119C1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМОВАКУУМНОГО КОНДЕНСАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2170284C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ЛИТЬЯ | 2001 |

|

RU2194603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2007 |

|

RU2357844C2 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ поверхностного упрочнения металлических изделий | 1989 |

|

SU1687629A1 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

Изобретение относится к металлургии, в частности к способу получения металлического покрытия, и может найти применение в различных отраслях машиностроения. Наносят металлическое покрытие на металлическую основу. Нагревают поверхностный слой и нанесенное покрытие концентрированным потоком энергии. Производят кратковременный нагрев поверхностного слоя и нанесенного покрытия, режим которого выбирают из условия плавления металлических материалов вблизи границы покрытие-основа с сохранением поверхностного слоя покрытия в твердом состоянии. При этом достигается высокая прочность соединения покрытия с изделием и сохраняется шероховатость поверхности. 2 ил.

Способ получения металлического покрытия, включающий нанесение металлического покрытия на металлическую основу и нагрев поверхностного слоя и нанесенного покрытия концентрированным потоком энергии, отличающийся тем, что производят кратковременный нагрев поверхностного слоя и нанесенного покрытия, режим которого выбирают из условия плавления металлических материалов вблизи границы покрытие - основа с сохранением поверхностного слоя покрытия в твердом состоянии.

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ | 1994 |

|

RU2132761C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ | 1989 |

|

SU1609003A1 |

| ЕР 05422729 А3, 19.05.1993 | |||

| Машина для литья под низким давлением | 1976 |

|

SU603491A1 |

| US 4691093 А1, 01.09.1987. | |||

Авторы

Даты

2003-11-10—Публикация

2001-12-21—Подача