Предлагаемое изобретение относится к детали удлиненной формы из композитного материала, содержащей металлическую матрицу из сплава на основе алюминия или магния и непрерывные углеродные волокна, уложенные в виде накладывающихся друг на друга слоев.

В нижеследующем тексте описания термин "непрерывные волокна" использован для обозначения волокон большой протяженности, простирающихся без перерыва от одного торца изделия до другого или же простирающихся по всему периметру или периферии изделия согласно ориентации, заданной волокнам внутри изделия.

Кроме того, термин "удлиненная деталь" означает любое изделие или деталь (плиту, пластину, пруток, трубу и прочее), которая имеет больший размер в заданном направлении (именуемом "продольным направлением"), вдоль которого должны передаваться усилия.

И, наконец, термин "слой" означает в данном контексте любой слой тканых и нетканых волокон, уложенных любым известным способом (намоткой, навивкой, ткацкими способами и прочее).

Изделия, согласно предлагаемому изобретению изготовленные из композитного материала с металлической матрицей, целесообразно использовать в космической промышленности или, в общем смысле, для любого применения, предполагающего большую размерную стабильность.

Различные детали конструкций спутников, зондов и других аэрокосмических аппаратов работают в условиях весьма больших нагрузок, в особенности механических и тепловых нагрузок.

По этим причинам в процессе сборки аппаратов и их наземных испытаний следует внимательно следить за влиянием гравитации, влажности и температуры.

Далее, на этапе запуска в космос запускающие устройства сообщают космическому аппарату напряжения тяги и сильную вибрацию.

И, наконец, когда аппарат уже эксплуатируется в космосе, он испытывает значительные перепады температуры в зависимости от того, освещены солнцем или нет его различные стороны. К перечисленным нагрузкам следует добавить работу в условиях вакуума, в результате чего может произойти выделение влаги.

При наличии всех вышеуказанных нагрузок и напряжений выполнение структурных деталей космических аппаратов является сложной задачей, в особенности в тех случаях, когда они предназначены служить опорой для высокоточных (прецизионных) деталей, например зеркал в оптических системах.

В этом смысле следует отметить, что на сегодня не существует материалов, которые сами по себе могли бы обладать достаточной стабильностью размеров и жесткостью для выполнения деталей конструкции способных выдержать вышеуказанные нагрузки, сохраняя при этом заданное положение. По этой причине такие детали иногда оснащают более или менее сложными терморегуляторами.

Так, металлические детали всегда характеризуются ненулевым коэффициентом расширения и этот факт выражается в неустойчивости установки (позиционирования), если деталь подвержена колебаниям температуры. Кроме того, жесткость чисто металлических деталей в целом недостаточна для работы в космосе.

Детали из композитного материала с ограниченной матрицей гораздо менее чувствительны к колебаниям температуры и могут проявлять повышенную жесткость в продольном направлении детали. Однако существенным недостатком таких деталей и материалов является тот факт, что при работе в вакууме они последовательно десорбируют (выделяют) влагу, которую они ранее абсорбировали еще находясь на Земле. Эта последовательная десорбция влаги проявляется в колебаниях размеров детали. Этот факт приводит к необходимости предусматривать строгие меры предосторожности в процессе изготовления космического аппарата на Земле. И, наконец, этот факт приводит к необходимости оборудования космического аппарата более или менее сложными устройствами, позволяющими осуществлять повторное позиционирование высокоточных аппаратов при работе в космосе. Во всех этих случаях речь идет о сложных и энергоемких операциях, могущих отрицательно сказаться на надежности и сроке службы аппарата.

Применение деталей из композитного материала с металлической матрицей позволяет - благодаря присутствию в ней непрерывных волокон - существенно повысить жесткость по сравнению с чисто металлическими деталями. Кроме того, отпадают все проблемы, связанные с колебаниями размеров вследствие десорбции влаги в вакууме. Эти преимущества, в частности, описаны в статье авторов С. Desagulier et al. "High stable advanced materials for space telescope: an application of metal matrix composites" (Дэзагюлье и др. "Высокостойкие высокотехнологичные материалы для космического телескопа: пример области применения композитных материалов с металлической матрицей" в журнале IAF-96-1.3.01). В указанной статье рассматривается случай применения композитов, состоящих из углеродных волокон в алюминиевой или магниевой матрице. Более конкретно, авторы указанной статьи рекомендуют использовать высокомодульные углеродные волокна. Авторы сообщают, что им удалось получить слой (или, как они говорят, "элементарную складку"), имеющий коэффициент теплового расширения в продольном направлении αL 1•10-6/oC (для магниевой матрицы) или 1,27•10-6/oC (для алюминиевой матрицы), а также имеющий модуль Юнга (модуль нормальной упругости) в продольном направлении EL=280 ГПа (для магниевой матрицы) или EL=302 ГПа (для алюминиевой матрицы).

Однако в вышеуказанной статье не предложено никаких способов изготовления толстой, объемной детали (т.е. совокупности слоев), в которой коэффициент теплового расширения αL в продольном направлении был бы практически равен нулю, т.е. такой коэффициент теплового расширения αL, абсолютная величина которого предпочтительно ниже 0,2•10-6/oC.

Известна деталь из композитного материала с металлической матрицей, имеющая удлиненную форму в заданном направлении, причем матрица выполнена из сплава на основе алюминия или магния (соответственно), армированного углеродными волокнами, объемная доля которых составляет 30-70 об.%. Углеродные волокна уложены последовательными слоями параллельно определенному направлению ("Алюминиевые и магниевые сплавы, армированные волокнами", п/р В.С. Ивановой - М.: Наука, 1974, с.85-89).

Недостатком такой детали является ее недостаточная жесткость и нестабильность размеров, что делает невозможным ее использование в космической технике.

Задачей настоящего изобретения является создание детали из композитного материала с металлической матрицей, которая позволяла бы этой детали проявлять одновременно большую жесткость и большую стабильность размеров, что позволило бы использовать эту деталь конкретно в космической технике для поддержания высокоточных космических аппаратов в работе.

Согласно первому варианту осуществления настоящего изобретения вышеуказанный результат достигается с помощью детали из композитного материала с металлической матрицей, имеющей удлиненную форму в заданном направлении. Деталь характеризуется тем, что она на 35-45% по объему состоит из матрицы, являющейся сплавом на основе алюминия, и соответственно состоит на 55-65% по объему из непрерывных углеродных волокон, уложенных последовательными слоями параллельно заданному направлению, причем по меньшей мере около 90% углеродных волокон являются высокомодульными волокнами. И, наконец, указанные высокомодульные волокна ориентировали под углом 0±5o в примерно 25-60% слоев и под углом от±20 до±40o в других слоях по отношению к заданному направлению.

В этом варианте осуществления изобретения указанный матричный сплав на основе алюминия предпочтительно является сплавом типа AG 10, содержащим около 10% по объему магния.

Предпочтительно, чтобы в этом варианте осуществления изобретения высокомодульные волокна были бы ориентированы под углом 0±5o в 45-55% слоев и предпочтительно в примерно 50% слоев, тогда как в оставшихся слоях эти высокомодульные волокна были бы предпочтительно ориентированы под углом около±25o.

Согласно другому варианту осуществления изобретения требуемые качества достигаются с помощью детали, изготовленной из композитного материала с металлической матрицей и имеющей удлиненную форму в заданном направлении. Указанная деталь характеризуется тем, что она состоит соответственно на 35-45% по объему из матрицы, являющейся сплавом на основе магния, и на 65-55% по объему из непрерывных углеродных волокон, уложенных последовательными слоями параллельно указанному заданному направлению, причем, по меньшей мере, примерно 90% углеродных волокон являются высокомодульными волокнами. При этом указанные высокомодульные волокна ориентированы под углом 0±5o относительно заданного направления в, по меньшей мере, 90% слоев. В этом варианте осуществления изобретения указанная матрица из сплава на основе магния предпочтительно изготовлена из сплава типа GA9Z1, содержащего около 9% по объему алюминия. Столь же предпочтительно, чтобы в этом варианте осуществления изобретения указанные высокомодульные волокна были бы ориентированы под углом 0±5o в примерно 100% слоев.

В обоих вариантах осуществления настоящего изобретения полученные детали имеют почти совершенную (квазисовершенную) устойчивость (стойкость) в продольном направлении. Действительно, как и все металлические детали или детали с металлической матрицей, детали согласно изобретению не поглощают влагу во время их пребывания на Земле и по этой причине их размеры не изменяются при их запуске в космос. Более того, согласно запатентованным характеристикам материала согласно изобретению его коэффициент теплового расширения αL в продольном направлении практически равен нулю. Фактически абсолютная величина этого коэффициента менее 0,2•10-6/oС или близка к этой величине.

Помимо этого, деталь согласно настоящему изобретению характеризуется высокой удельной жесткостью (прочностью) в указанном продольном направлении. Говоря более конкретно, удельная жесткость в продольном направлении определяется как отношение модуля Юнга EL в продольном направлении к относительной плотности ρ, причем в большинстве случаев это отношение превышает 100 МПа.

Предпочтительно также, чтобы по меньшей мере некоторые слои были бы тканями, например, тканями типа "тафта". В таких тканях примерно 90% нитей в ткацкой основе должны быть представлены непрерывными высокомодульными углеродными волокнами, а примерно 10% нитей должны быть представлены уточными нитями, которые могут быть другой разновидностью непрерывных углеродных волокон с меньшим модулем. В частности, назначение уточных нитей поддерживать основные нити.

В предпочтительных вариантах осуществления настоящего изобретения высокомодульные волокна являются волокнами, модуль Юнга которых, по меньшей мере, равен примерно 650 ГПа и которые простираются от одного торца детали к другому в продольном направлении.

Предпочтительно также, чтобы слои были бы расположены в зеркальной симметрии относительно срединной продольной плоскости-медианы, проходящей параллельно продольному направлению.

Согласно настоящему изобретению для того, чтобы деталь удлиненной формы обладала бы одновременно очень высокой удельной жесткостью и квазисовершенной размерной стабильностью в направлении по длине, указанная деталь должна быть изготовлена из композитного материала с металлической матрицей, причем материал должен обладать строго определенными свойствами.

Выражение "очень высокая удельная жесткость в продольном направлении детали" означает, что отношение модуля Юнга EL в этом направлении к относительной плотности ρ должно быть обычно выше 100 ГПа. В предпочтительных вариантах осуществления изобретения (они будут описаны ниже) указанная цель достигнута, т. к. удельная жесткость, измеренная в продольном направлении, равна 119 ГПа (в одном случае, с матрицей на основе алюминия) или 197 ГПа (в другом случае, с матрицей на основе магния).

Аналогично, выражение "квазисовершенная (практически совершенная) размерная устойчивость в продольном направлении детали" означает, что абсолютная величина коэффициента теплового расширения αL в продольном направлении обычно менее 0,2•10-6/oС. В предпочтительных вариантах осуществления изобретения эта цель также достигнута, т.к. измеренная абсолютная величина коэффициента теплового расширения в продольном направлении равна в одном случае 0,08•10-6/oС (с матрицей на основе алюминия), а в другом случае 0,01•10-6/oС (с матрицей на основе магния).

Согласно предлагаемому изобретению композитный материал, используемый для изготовления детали удлиненной формы, состоит из матрицы, являющейся сплавом на основе алюминия или магния, и из непрерывных углеродных волокон, уложенных последовательными слоями параллельно продольной оси детали.

Более конкретно, матрица и волокна составляют соответственно около 40% и около 60% общего объема детали. Если деталь содержит одну или несколько вставок, выполненных из другого материала, например из металла, указанное объемное соотношение касается только той части детали, которая выполнена из композитного материала. На практике выражения "около 40%" и "около 60%" означают, что матрица составляет от 35 до 45% общего объема детали, тогда как волокна составляют соответственно от 65 до 55% этого же объема.

Согласно первому варианту предпочтительного осуществления изобретения сплав, из которого выполнена матрица, является алюминиевым сплавом, содержащим примерно 10 об.% магния. Такой сплав обычно известен как "сплав AG 10".

Согласно этому первому предпочтительному варианту по меньшей мере примерно 90% непрерывных углеродных волокон являются высокомодульными волокнами, т. е. волокнами, модуль Юнга которых по меньшей мере равен примерно 650 ГПа. Более конкретно, используемые непрерывные углеродные волокна являются волокнами марки "К 139", выпускаемыми фирмой МИЦУБИСИ.

Далее, высокомодульные углеродные волокна ориентированы под углом от -5 до +5o относительно продольной оси детали в 45-55% слоев. В остальных слоях (т.е. соответственно, в 55-45% слоев) высокомодульные углеродные волокна ориентированы попеременно в том или другом направлении под углом 20-40o относительно направления продольной оси детали.

Согласно первому варианту осуществления настоящего изобретения деталь содержит четное число слоев волокон, причем эти слои расположены в зеркальной симметрии относительно срединной (медианной) плоскости, простирающейся параллельно продольной оси. Указанная плоскость может быть ровной или цилиндрической в зависимости от того, какое сечение имеет деталь: прямоугольное или круглое соответственно.

В каждом из слоев высокомодульного волокна параллельны друг другу и простираются от одного торца детали до другого вдоль продольной оси.

Деталь согласно настоящему изобретению изготавливают следующим образом: прежде всего изготавливают волокнистую заготовку (преформу), после чего пропитывают заготовку сплавом, образуя таким образом матрицу. Методика выполнения заготовки зависит от формы детали, которую необходимо изготовить. В частности, заготовку из высокомодульных волокон можно изготовить только из одних волокон (если используются методы намотки или навивки), или в сочетании с другими волокнами (случай, когда применяется ткань), или же можно сочетать оба этих метода.

Если все слои формируются только лишь из одних высокомодульных волокон, расположенных параллельно друг другу в каждом слое, вся совокупность углеродных волокон, образующих матрицу, состоит из высокомодульных волокон. Напротив, если все слои выступают в виде ткани, в которой высокомодульные волокна являются основной нитью, то примерно 90% волокон волокнистой матрицы являются высокомодульными волокнами. В некоторых случаях часть слоев образована из одних только высокомодульных волокон, тогда как другие слои состоят из ткани. В зависимости от процентного содержания слоев каждой из указанных категорий процентное содержание высокомодульных волокон в волокнистой заготовке равно примерно 90-100%.

Чтобы проиллюстрировать этот первый вариант осуществления изобретения, приведен следующий пример, в котором высокомодульные волокна подвергают ткацкой обработке для скрепления этих волокон вместе в один слой такого качества, которое позволяет изготовить деталь удовлетворительного качества. Чтобы добиться удовлетворительного скрепления волокон друг с другом, получают ткацким способом ткань, например ткань типа тафта, содержащую примерно 90% основных нитей, являющихся высокомодульными углеродными волокнами, и примерно 10% уточных нитей, являющихся другими непрерывными углеродными волокнами, имеющими меньший модуль. В первом варианте осуществления изобретения эти прочие углеродные волокна меньшего модуля являются волокнами марок "М40" или "М50" фирмы TORAY.

Существует также опыт получения детали из композитного материала с металлической матрицей согласно изобретению посредством литья под давлением. По этому последнему методу в один и тот же герметичный сосуд (его можно сравнить с автоклавом) помещают тигель, в который загружены кусочки сплава, из которого предстоит сформировать матрицу детали, а также изложницу-форму, в которую заранее загружают волокнистую заготовку, предварительно изготовленную так, как это описано выше.

Далее в сосуде и изложнице создают вакуум, нагревают тигель с загруженным в него сплавом и предварительно нагревают изложницу.

Когда сплав в тигле полностью расплавится, сплав переносят внутрь изложницы. Этот перенос осуществляется автоматически посредством создания в сосуде давления на уровне, примерно равном 30 - 100 бар. Как только изложница наполнится, можно ускорить охлаждение детали, вводят стенку изложницы в контакт с каким-либо охлаждающим устройством. До тех пор пока температура не опустится ниже температуры затвердевания сплава, давление в сосуде поддерживают для того, чтобы компенсировать естественную усадку металла. Более подробно основные методы осуществления данного способа описаны в статье авторов Арнольда Дж.КУКА и Пауля С. ВЕРНЕРА "Pressure infiltration casting of metal matrix composites" в журнале "Materials Sciens and Engineering" A 144 (October 1991) p.189-206).

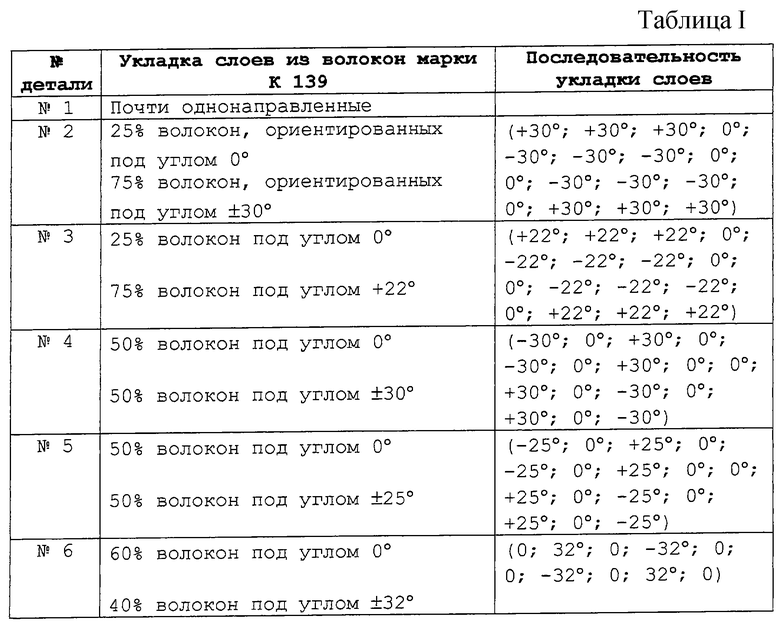

В рамках осуществления первого варианта настоящего изобретения были изготовлены шесть различных деталей, пронумерованных от 1 до 6, методом литья под давлением из композитного материала с металлической матрицей. Эти детали имели форму удлиненного параллелепипеда. Детали 1-5 имели одинаковые размеры 260 мм х 130 мм х 3 мм, а деталь 6 имела размеры 160 мм х 80 мм х 3 мм. Все детали имели одинаковую матрицу из сплава AG 10. Детали в основном различаются структурой исходной заготовки. Действительно, каждая из заготовок сформирована из 16 (детали 1-5) или из 10 (деталь 6) слоев ткани, состоящей каждая из 90% волокон марки К 139 и 10% волокон марки М40 (детали 1-5) или М50 (деталь 6), однако ориентация высокомодульных волокон К 139 разнилась от одной заготовки к другой (см. Таблицу I ).

Заготовки согласно Таблице I могут рассматриваться как эталонные образцы, показывающие важность ориентации волокон внутри композитного материала для достижения требуемого результата.

Из полученных таким образом заготовок были получены детали посредством литья под давлением в одинаковых условиях, которые указаны ниже:

- температура ванны расплавленного металла (т.е. алюминиевого сплава АС 10) - 720oС;

- температура заготовки - 670oС;

- максимальное давление пропитки - 60 бар;

- возрастание давления - 1 бар/с;

- средняя скорость охлаждения - около 50oС/мин.

Далее были вырезаны и отшлифованы на алмазном круге образцы для проведения механических испытаний и физических измерений из каждой детали. Еще до вырезания образцов для испытаний проверяли качество пропитки волокнистых заготовок сплавом двумя способами: ретгенографически и металлографически. Контроль этими двумя способами выявил очень хорошую пропитку заготовок и отсутствие каких-либо литейных дефектов.

Механические испытания, проведенные на образцах, вырезанных из деталей, в основном сводились к испытаниям на разрыв. В ходе физических измерений измеряли, в частности, коэффициент теплового расширения в поперечном направлении, коэффициент теплового расширения в продольном направлении и объемную долю волокон.

Физические измерения показали, что плотность композитного материала всегда находится в диапазоне 2,26-2,30 г/см3.

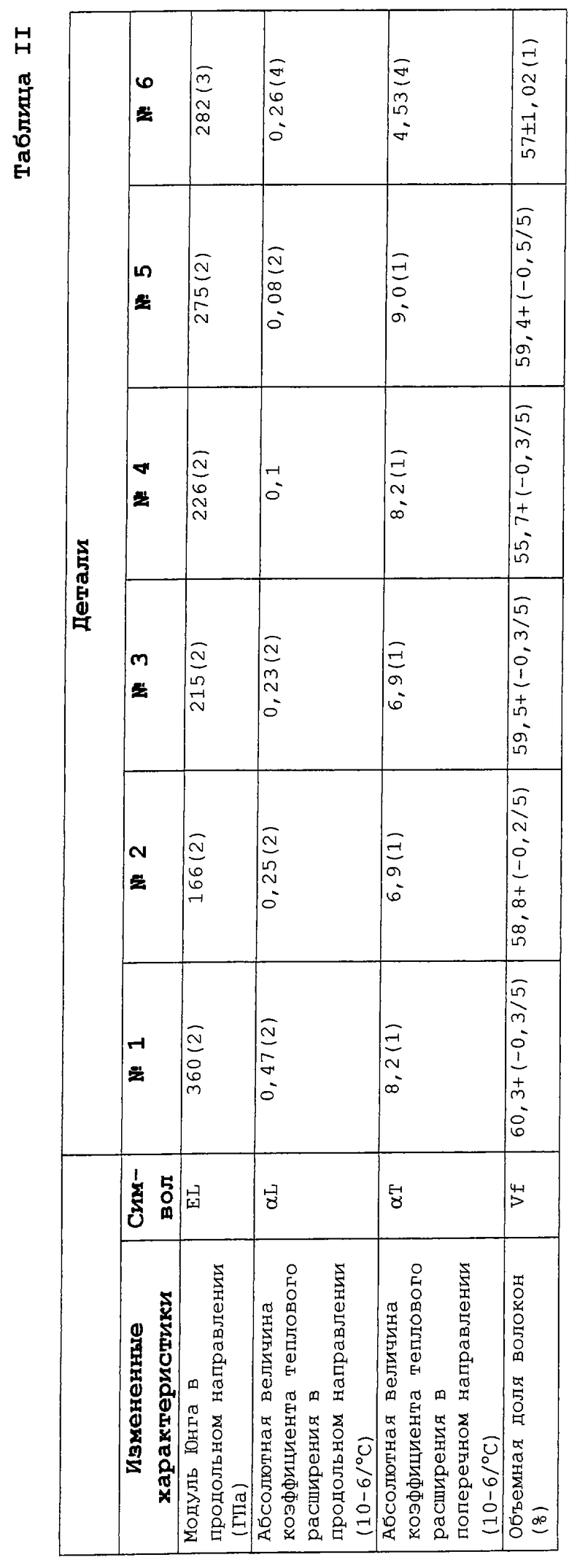

Результаты механических испытаний и физических измерений для каждого образца при температуре около 20oС представлены в Таблице II. В этой таблице выражение "sens L" означает продольное направление, выражение "sens Т" означает поперечное направление, а цифры в скобках указывают число испытаний, проделанных каждый раз.

Данные Таблицы II показывают, что коэффициент теплового расширения αL в продольном направлении последовательно убывает по абсолютной величине от детали 1 до детали 5, причем у деталей 2, 3 и 6 этот коэффициент имеет примерно одинаковую величину в продольном направлении. Лишь у деталей 4 и 5 этот коэффициент αL ниже 0,2х10-6/oС в продольном направлении. Кроме того, только детали 1, 5 и 6 имеют удельную жесткость EL/ρ в продольном направлении выше 100 ГПа.

В первом варианте осуществления настоящего изобретения деталь 5 представляет наилучший компромисс, в котором одновременно достигнуты большая жесткость и стойкость (устойчивость) в продольном направлении.

Во втором предпочтительном варианте осуществления настоящего изобретения матрицу выполняют из сплава на основе магния, содержащего около 9% по объему алюминия. Более конкретно, это сплав типа высокочистого сплава CA9Z1.

Как и в вышеописанном первом варианте осуществления изобретения, матрица и непрерывные углеродные волокна присутствуют соответственно в объемных долях около 40% и около 60%.

Ниже приведен пример, иллюстрирующий второй вариант осуществления.

Прежде всего получают заготовку (преформу) из пакета слоев, образованных тканью. Используемая ткань содержит около 90% по объему высокомодульных углеродных волокон типа К 139, уложенных в продольном направлении, и 10% углеродных волокон типа 50, уложенных в поперечном направлении для того, чтобы служить опорой для волокон К 139.

Исходный пакет слоев ткани сформирован таким образом, чтобы во всех слоях высокомодульные волокна были бы ориентированы под углом 0±5o относительно продольной оси детали. Как и в вышеописанном первом варианте осуществления, деталь изготавливают литьем под давлением в следующем режиме:

- температура ванны расплавленного магниевого сплава CA9Z1 - 750oС;

- температура заготовки - 750oС;

- максимальное давление пропитки - 60 бар;

- возрастание давления - 1 бар/с;

- средняя скорость охлаждения - около 25oС/мин.

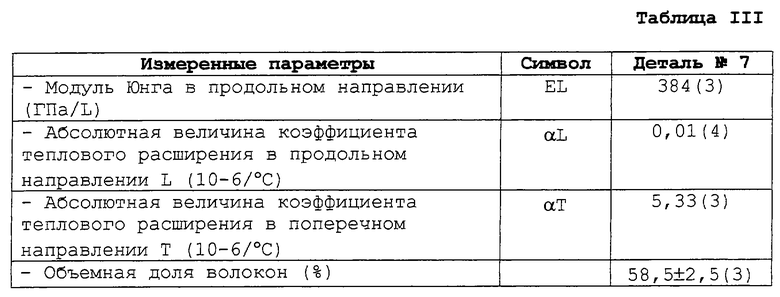

Из изготовленной детали, именуемой деталь 1, были вырезаны образцы, предназначенные для проведения на них тех же самых механических и физических испытаний что и на вышеописанных деталях 1-6, когда речь шла об осуществлении первого варианта изобретения. Физические измерения показали, что плотность вещества, составляющего деталь 7, равна 1,95 г/см3.

В Таблице III представлены результаты механических и физических измерений, проведенных при температуре около 20oС (все особые пометки те же самые, что и в Таблице II).

Анализ данных Таблицы III показывает, что по абсолютной величине коэффициент теплового расширения αL в продольном направлении детали 7 гораздо ниже 0,2•10-6/oC. Удельная жесткость EL/ρ в продольном направлении намного превышает 100 ГПа. Это означает, что задачи изобретения достигнуты и во втором варианте осуществления изобретения при условии, что волокна ориентированы под углом 0+5o в, по меньшей мере, 90% слоев.

В заключение можно констатировать, что детали из композитного материала с металлической матрицей согласно настоящему изобретению обладают механическими и физическими характеристиками, которые позволяют предусматривать их применение в космической промышленности, в которой детали должны одновременно обладать большой жесткостью и прекрасной устойчивостью в продольном направлении детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибридная композитная штанга с градиентом состава и свойств | 2023 |

|

RU2813003C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2430119C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО, ТРУБЫ, СОДЕРЖАЩИЕ ТАКОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДА ДЛЯ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ЛЕТАТЕЛЬНОГО ИЛИ КОСМИЧЕСКОГО АППАРАТА, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УСТРОЙСТВА | 2013 |

|

RU2640147C2 |

| КОМПОЗИТНЫЙ БАЛОЧНЫЙ ПОЯС МЕЖДУ УПРОЧНЯЮЩИМИ ПЛАСТИНАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2571738C2 |

| МНОГОЖИЛЬНЫЙ СКРУЧЕННЫЙ КАБЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2009 |

|

RU2447526C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПЛАСТМАССОВЫХ ЗАГОТОВОК | 2019 |

|

RU2764179C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2594016C2 |

| СЛОИСТЫЙ МАТЕРИАЛ ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛИМЕРА | 2007 |

|

RU2440246C2 |

Изобретение относится к изготовлению деталей из композитного материала, которые могут быть использованы в космической промышленности и в других областях. Предложена деталь из композитного материала с металлической матрицей, имеющая удлиненную форму в заданном направлении, содержащая матрицу из сплава на основе алюминия и углеродные волокна, уложенные последовательными слоями параллельно заданному направлению. При этом матрица из сплава на основе алюминия составляет 35-45 об.% изделия, а непрерывные углеродные волокна 55-65 об.%. По меньшей мере 90% волокон являются высокомодульными волокнами с модулем Юнга не меньше 650 ГПа. 25-60% слоев материала содержат высокомодульные углеродные волокна, ориентированные под углом 0±5o к заданному направлению, а в остальных слоях высокомодульные углеродные волокна ориентированы под углом ±20 - ±40o к заданному направлению. Техническим результатом является получение детали, имеющей высокие жесткость, стойкость и высокую размерную стабильность. 2 с. и 14 з.п.ф-лы, 3 табл.

| АЛЮМИНИЕВЫЕ И МАГНИЕВЫЕ СПЛАВЫ, АРМИРОВАННЫЕ ВОЛОКНАМИ/ Под ред | |||

| Ивановой B.C | |||

| - M.: Наука, 1974, с.85-89 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2037549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| US 5549976 A1, 27.08.1996 | |||

| ПОЛУАВТОМАТ ДЛЯ УДАЛЕНИЯ И ВЫПРАВЛЕНИЯ ЗАТЯЖНЫХ МЕТАЛЛИЧЕСКИХ ГРЕБЕШКОВ | 0 |

|

SU164536A1 |

Авторы

Даты

2003-11-27—Публикация

1998-12-03—Подача