Изобретение относится к комбинированным технологиям термоупрочнения изделий из металлических материалов и сплавов, направленным на преобразование структуры поверхностного слоя материала. Способ находит применение в различных отраслях промышленности.

Во время эксплуатации изделия из металлических материалов и сплавов подвергаются воздействию высоких температур и нагрузок, что приводит к их повышенному износу в местах функциональной поверхности и сокращению ресурса работы. В связи с этим для продления ресурса работы таких изделий, требуется повышение износостойкости функциональной поверхности. Одним из способов повышения износостойкости является термоупрочнение с использованием различных источников нагрева (индукционных, лазерных и т.д.). Причем, часто требуется обработка функциональных поверхностей изделий, форма и требуемая глубина обработки которых изменяются в пределах изделия, например, штампы, режущие инструменты, турбинные лопатки, кулачковые диски, и т.д. Одним из требований, предъявляемых к процессу термоупрочнения таких изделий, является отсутствие оплавления функциональной поверхности из-за сложности ее механической обработки.

Глубина термообработанного слоя зависит от материала, а также от типа и мощности источника нагрева, обеспечивающего поверхностный или объемный нагрев изделия. Лазерные источники нагрева используются для поверхностного термоупрочнения изделий из металлических материалов и сплавов на глубину до 2 мм, без оплавления поверхности (В.Н. Самохвалов, Высокоэнергетические методы размерной и упрочняющей обработки, уч. пособие, 2019). Индукционные источники обеспечивают объемный нагрев изделия, с глубиной термообработанного слоя до 10 мм (Ю.Д. Корягин, В.И. Филатов, Индукционная закалка сталей, уч. пособие, 2006).

Известен способ термоупрочнения по патенту RU2673437 «Способ создания твёрдого поверхностного слоя на детали автосцепки грузового вагона» (опубликован 26.11.2018). Согласно данному способу осуществляют индукционный нагрев поверхностей обрабатываемого изделия сложной формы. Недостатком данного способа является невозможность обеспечить переменные параметры глубины термоупрочненного слоя в направлении перпендикулярном направлению перемещения индуктора вдоль обрабатываемой поверхности.

Известен способ лазерного термоупрочнения, описанный в статье Moradi, M.aEmail Author, Sharif, S.b, Jamshidi Nasab, S.a, Karami Moghadam, M.a. Laser surface hardening of AISI 420 steel: Parametric evaluation, statistical modeling and optimization. Optik. Volume 224 (165666). 2020. Согласно данному способу плоскую металлическую заготовку, толщиной до 10 мм, подвергают лазерной обработке с использованием диодного лазера непрерывного действия со сканированием излучения. Недостатком данного способа является обеспечение лишь поверхностной термообработки (без проникновения вглубь материала) без оплавленной поверхности.

Наиболее близким техническим решением по отношению к заявляемому и выбранным в качестве прототипа является способ лазерно-термической обработки заготовок по патенту EP1358963A1 (опубликован 12.02.2003). Лазерно-термическая обработка заготовки, в частности закалка, заключается в воздействии на заготовку несколькими отдельно управляемыми лазерными лучами, перемещающимися одновременно вдоль обрабатываемой поверхности (поверхностей). Недостаток данного способа заключается в том, что используемые тепловые источники не позволяют добиться большой глубины обработанного слоя, т.к. лазерной тепловой источник обеспечивает только поверхностную термообработку.

Техническим результатом предлагаемого способа является повышение износостойкости изделий путем термоупрочнения слоя изделия переменной глубины согласно заданным требованиям.

Технический результат достигается за счет одновременного воздействия на изделие двух источников тепла, лазерного и индукционного. Воздействие происходит таким образом, что вся обрабатываемая поверхность упрочняется на заданную глубину. Причем, во время воздействия осуществляется регулировка плотности мощности каждого из тепловых источников для создания температурного поля, необходимого для термообработки поверхности изделия на заданную глубину. Требуемое температурное поле формируется в результате согласованного во времени и пространстве наложения температурных полей, генерируемых каждым из источников, в зависимости от требуемых глубины и ширины термообработанного слоя.

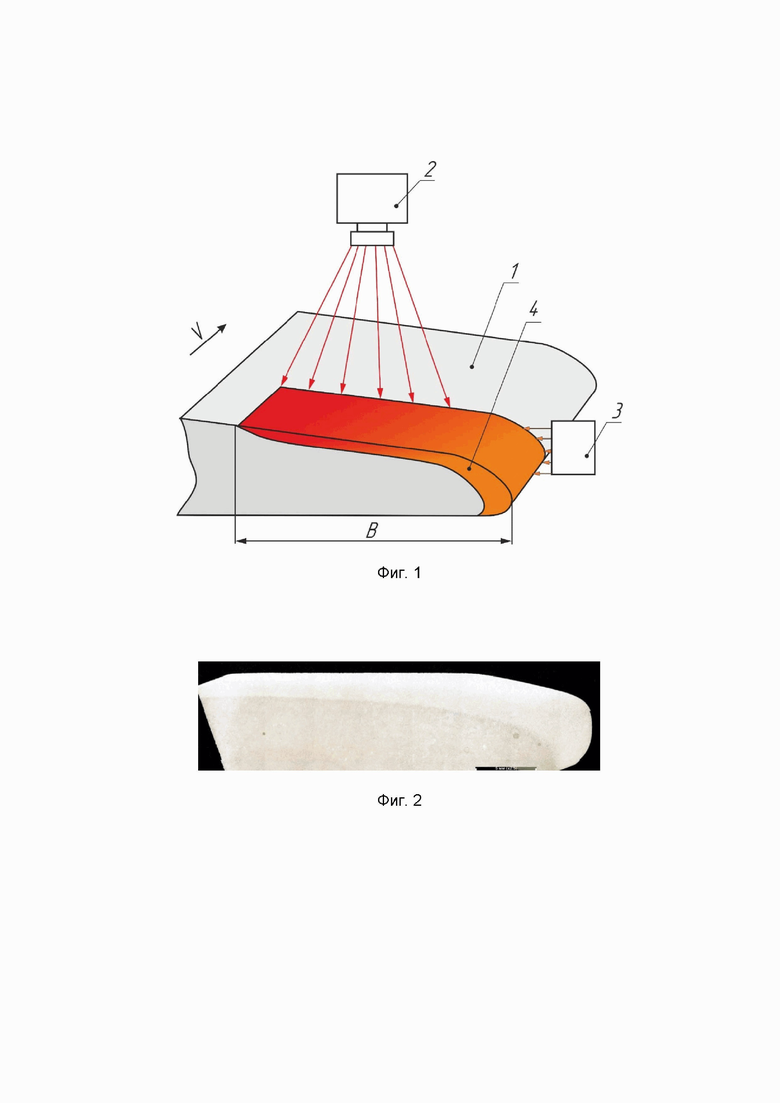

Сущность изобретения поясняется фигурами, где

на фиг. 1 - представлена схема реализации процесса термоупрочнения;

на фиг. 2 - представлен микрошлиф термообработанного изделия;

На фигурах цифрами обозначены следующие элементы:

1 - обрабатываемое изделие;

2 - лазерный источник тепла;

3 - индукционный источник тепла;

4 - совместное температурное поле.

Заявляемый способ реализуется следующим образом: обрабатываемое изделие 1 размещают в оснастке, установленной в системе перемещения установки для термоупрочнения. При этом лазерный источник тепла 2 располагают со стороны изделия с меньшей требуемой глубиной термоупрочнения, а индукционный источник тепла 3 располагают со стороны с большей требуемой глубиной термоупрочнения. Расположение лазерного 2 и индукционного 3 источников тепла относительно обрабатываемого изделия 1 задается в зависимости от конфигурации изделия 1 и требований к термоупрочненному слою. Далее задаем режимы и параметры лазерной и индукционной обработки (мощность тепловых источников, параметры сканирования лазерного луча), задаем скорость и траекторию перемещения изделия в оснастке. Режимы задаются в зависимости от конфигурации изделия и требований к термоупрочненному слою. После этого начинаем процесс термообработки одновременным включением источников тепла и системы перемещения установки.

При перемещении на обрабатываемое изделие 1 одновременно воздействуем двумя источниками тепла: лазерным 2 и индукционным 3. При этом формируются два взаимно пересекающихся температурных поля, одно из которых генерируется лазерным источником тепла, обеспечивающим поверхностный нагрев изделия, второе - индукционным, обеспечивающим его объемный нагрев. В результате согласованного во времени и пространстве наложения двух индивидуальных температурных полей от двух различных тепловых источников формируется совместное температурное поле 4, в результате воздействия которого на изделие происходит преобразование структуры поверхностного слоя материала и формируется (образуется) термообработанный слой переменной глубины без оплавления поверхности изделия и зон отпуска. Термообработка завершается после прохождения оснасткой всей траектории. При этом выключаются лазерный 2 и индукционный 3 источники тепла и прекращается перемещение.

Заявляемый способ поясняется на примере термоупрочнения образца (см. фиг. 1) из жаропрочного сплава 15Х11МФ, в котором обрабатываемая зона В имеет ширину 30 мм от торцевой кромки (с радиусом скругления 5 мм). В образце требуется получить термообработанный слой переменной глубины, причем глубина уменьшается от торцевой кромки до верхней поверхности. Образец размещается в оснастке, которая установлена в системе перемещения установки для термоупрочнения. Лазерный источник тепла располагают над верхней поверхностью образца. Индукционный источник тепла размещают относительно торцевой кромки образца на расстоянии 2 мм. Выполняется обработка при одновременном воздействии двух тепловых источников (см. фиг. 1), при мощности лазерного излучения Рл=2 кВт и размаха сканирования 30 мм, мощности индукционного источника тепла Ринд=3,6 кВт. При этом перемещение изделия относительно тепловых источников осуществляют со скоростью V=1 мм/с. Термообработка изделия завершается после окончания перемещения изделия на величину равную длине образца.

В результате реализации предлагаемого способа при одновременном воздействии двух тепловых источников на перемещающийся обрабатываемый образец, получен термоупрочненный слой на изделии необходимого требуемого профиля (фиг. 2).

Таким образом способ может найти широкое применение в различных отраслях промышленности для обработки изделий, у которых форма и требуемая глубина обработки изменяются в пределах конструкции изделия, например, штампы, режущие инструменты, турбинные лопатки, кулачковые диски, и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ЛАЗЕРНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2449029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ И СТАБИЛИЗАЦИИ МАЛОЖЕСТКИХ ИЗДЕЛИЙ | 2014 |

|

RU2581691C1 |

| УПРОЧНЕННАЯ СТРУКТУРА ТИТАНОВОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ЗУБЧАТЫХ КОЛЕСАХ ТРАНСМИССИЙ | 2010 |

|

RU2529322C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

Изобретение относится к области металлургии. Способ поверхностного термоупрочнения изделий из металлических материалов и сплавов заключается в том, что изделие размещают в оснастке, установленной в системе перемещения установки для термоупрочнения, затем размещают источники тепла: лазерный - со стороны изделия с меньшей требуемой глубиной термоупрочнения, а индукционный – со стороны изделия с большей требуемой глубиной термоупрочнения, затем для каждого из них устанавливают рабочие параметры, соответствующие материалу изделия для его упрочнения, после чего включают одновременно указанные источники тепла, которые формируют суммарное температурное поле воздействия и осуществляют термоупрочнение зоны изделия при его перемещении относительно источников тепла. Техническим результатом предлагаемого способа является повышение износоустойчивости активных зон без оплавления поверхности при обработке изделий, у которых форма и требуемая глубина обработки изменяются в пределах конфигурации изделия. 1 з.п. ф-лы, 2 ил.

1. Способ поверхностного термоупрочнения изделий из металлических материалов и сплавов, заключающийся в том, что изделие размещают в оснастке, установленной в системе перемещения установки для термоупрочнения, затем размещают источники тепла: лазерный - со стороны изделия с меньшей требуемой глубиной термоупрочнения, а индукционный – со стороны изделия с большей требуемой глубиной термоупрочнения, затем для каждого из них устанавливают рабочие параметры, соответствующие материалу изделия для его упрочнения, после чего включают одновременно указанные источники тепла, которые формируют суммарное температурное поле воздействия и осуществляют термоупрочнение зоны изделия при его перемещении относительно источников тепла.

2. Способ поверхностного термоупрочнения изделий из металлических материалов и сплавов по п.1, заключающийся в том, что лазерный источник тепла воздействует на изделие в процессе термоупрочнения посредством сканирования лазерного излучения по его поверхности.

| Способ реабилитации детей с церебральными параличами | 1985 |

|

SU1358963A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 2004 |

|

RU2273672C1 |

| СПОСОБ СОЗДАНИЯ ТВЁРДОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛИ АВТОСЦЕПКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2673437C1 |

| DE 19905307 A1, 10.08.2000 | |||

| CN 101560587 B, 01.06.2011 | |||

| CN 110172546 A, 27.08.2019. | |||

Авторы

Даты

2025-02-03—Публикация

2024-07-12—Подача