Изобретение относится к трубчатым изделиям с элементами защиты от внутренних механических повреждений и может быть использовано в трубопроводной технике.

В современных условиях проявляется новая тенденция необходимости создания трубчатых изделий, способных изгибаться в осевом направлении, но и при этом сопротивляться высоким внешнему и внутреннему давлению, износу внутренней поверхности при транспортировании эрозионно активных сред. Создание таких трубчатых изделий диктуется их применением в нефтегазовых скважинах наклонной и горизонтальной проходки, прокладкой в болотистой местности, сопровождающейся периодическим всплытием и погружением трубопроводов из-за смещения грунтов, монтажом в траншейных условиях с изменением направления укладки, применением в наземных трубопроводных системах и пр.

Известно трубчатое изделие, содержащее коаксиально расположенные наружную несущую оболочку из композиционного материала и внутренние, соосно установленные, трубчатые элементы с кольцевыми прокладками между ними соответственно из износостойкого и упругоэластичного материалов (патент ЕПВ 0050390, МПК 7 F 16 L 57/00, 1985), выбранный в качестве ближайшего аналога, прототипа.

К его недостаткам следует отнести невозможность получения трубчатых изделий с трубчатыми элементами из износостойкого материала, обладающего хрупкостью, разрушающегося при изгибах изделия по радиусам малой кривизны.

Известен трубопровод гидротранспортной системы, содержащий цилиндрическую трубу, расположенные в ней цилиндрические кольца для образования футеровочного слоя транспортируемого материала, и распорные элементы, установленные между кольцами, выполненные в виде цилиндрических патрубков (авторское свидетельство СССР 935411, МПК В 65 G 53/52, 1982).

В данной конструкции трубопровода решается задача создания надежности закрепления футеровочного слоя путем состыковки составляющих его элементов, в ней отсутствует возможность искривления трубопровода при стесненных условиях укладки в траншею.

Известна футеровка колена трубопровода для транспортировки абразивных материалов путем укладки примыкающих друг к другу усеченных сходящимися плоскостями колец (авторское свидетельство СССР 235516, МПК Р 16 L 57/00, 1969).

Указанный трубопровод обладает повышенной жесткостью в направлении транспортировки среды, в нем не предусмотрено соответствующих элементов и свойств материалов для изменения кривизны.

Общими недостатками известных конструкций трубчатых изделий с достаточным сопротивлением к износу является низкая прочность (Г.К. Клейн. Расчет подземных трубопроводов. М. : Изд-во литературы по строительству, 1969, с. 231, 232).

Основной задачей изобретения является создание нового трубчатого изделия с использованием внутренних трубчатых элементов из износостойкого материала, размещенных в их несущей оболочке, способной воспринимать многократные изгибающие нагрузки, криволинейные изгибы и обеспечивать эксплуатационную пригодность без разрушения футеровочного слоя.

Техническим результатом от использования изобретения является обеспечение надежности функционирования трубчатого изделия, исключение его разрушения и выхода из строя.

Основная задача решена и технический результат достигнут за счет использования новой концепции создания трубчатого изделия, заключающейся в раскреплении внутренних трубчатых элементов относительно несущей оболочки и между собой, возможности изменять свое положение при изгибе изделия под действием различной комбинации нагрузок, максимально возможного перераспределения усилий между наружной несущей оболочкой и внутренними трубчатыми элементами с учетом выполняемых ими функций.

Для этого в трубчатом изделии, содержащем коаксиально расположенные наружную несущую оболочку из композиционного материала и внутренние, соосно установленные, трубчатые элементы с кольцевыми прокладками между ними соответственно из износостойкого и упругоэластичного материалов, кольцевые прокладки снабжены торцевыми радиальными каналами для миграции через них транспортируемой жидкостной среды, между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними, а также в стыках между трубчатыми элементами и кольцевыми прокладками размещены разделительные слои материала с антиадгезионными свойствами, раскрепляющие их поверхности между собой с возможностью проскальзывания несущей оболочки относительно внутренних трубчатых элементов и самоустановки трубчатых элементов между собой при взаимном смещении, с приданием кривизны изделию в продольном направлении при его упругом изгибе с учетом действия знакопеременной нагрузки.

Разделительный слой между наружной несущей оболочкой и внутренними трубчатыми элементами из износостойкого материала с кольцевыми прокладками может быть снабжен защитным герметизирующим слоем из полимерного материала типа резины, полимерной пленки, расположенным со стороны наружной несущей оболочки, или выполнен в виде двух элементарных слоев с размещенным между ними защитным герметизирующим слоем полимерного материала типа резины, полимерной пленки. Разделительные слои материала с антиадгезионными свойствами могут быть выполнены из кремнеорганической смазки с графитовым наполнителем. Разделительные слои материала с антиадгезионными свойствами между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними могут быть выполнены из фторопластовой пленки, а разделительные слои между внутренними трубчатыми элементами и кольцевыми прокладками - из кремнеорганической смазки с графитовым наполнителем.

Внутренние трубчатые элементы из износостойкого материала выполнены с соотношениями их длины и диаметра, выбранными в пределах 0,1-3, могут быть выполнены из керамики, фарфора, стекла. Внутренние трубчатые элементы могут быть выполнены с одинарными кольцевыми выступами на их наружных поверхностях, сужающихся к их торцам, а наружная несущая оболочка - с соответствующими им кольцевыми углублениями по внутренней поверхности, с внутренними кольцевыми выступами в местах размещения кольцевых прокладок и конгруэнтным расположением указанных промежуточных слоев между их поверхностями. Кольцевые выступы на внутренних трубчатых элементах могут быть выполнены из слоев резины, фторопласта или жгутов стекло-, базальтоволокон, нанесенных на их наружные поверхности. Наружная несущая оболочка может быть выполнена из спирально перекрещивающихся жгутов стекло-, базальтоволокон и полимерного эпоксисодержащего связующего при их объемном соотношении от 1:0,2 до 1:1,2.

Отличительными особенностями данного трубчатого изделия являются следующие признаки:

- снабжение кольцевых прокладок торцевыми радиальными каналами для миграции через них транспортируемой жидкостной среды,

- размещение между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними, а также в стыках между трубчатыми элементами и кольцевыми прокладками разделительных слоев материала с антиадгезионными свойствами,

- раскрепление поверхностей наружной несущей оболочки относительно внутренних трубчатых элементов, а также трубчатых элементов с кольцевыми прокладками,

- возможность проскальзывания несущей оболочки относительно внутренних трубчатых элементов с кольцевыми прокладками между ними, а также трубчатых элементов - относительно кольцевых прокладок,

- возможность самоустановки трубчатых элементов при взаимном смещении,

- придание кривизны изделию в продольном направлении при его упругом изгибе с учетом действия знакопеременной нагрузки,

- снабжение разделительного слоя между наружной оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками защитным герметизирующим слоем из полимерного материала типа резины, полимерной пленки,

- расположение защитного герметизирующего слоя со стороны наружной оболочки,

- размещение защитного герметизирующего слоя между двумя элементарными слоями разделительного слоя,

- выполнение разделительного слоя из кремнеорганической смазки с графитовым наполнителем,

- выполнение разделительного слоя между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними из фторопластовой пленки,

- выполнение внутренних трубчатых элементов из износостойкого материала с соотношениями их длины и диаметра, выбранными в пределах 0,1-3,

- выполнение внутренних трубчатых элементов из керамики, фарфора, стекла,

- выполнение внутренних трубчатых элементов из износостойкого материала с одинарными кольцевыми выступами на их наружных поверхностях, сужающимися к их торцам,

- выполнение наружной оболочки с соответствующими кольцевыми углублениями по внутренней поверхности,

- выполнение наружной оболочки с внутренними кольцевыми выступами в местах размещения кольцевых прокладок,

- конгруэнтное расположение промежуточных слоев между поверхностями наружной несущей оболочки и внутренних трубчатых элементов с кольцевыми прокладками между ними,

- выполнение кольцевых выступов на внутренних трубчатых элементах из слоев резины, фторопласта или жгутов стекло-, базальтоволокон, нанесенных на их наружные поверхности,

- выполнение наружной несущей оболочки из спирально перекрещивающихся жгутов стекло-, базальтоволокон и полимерного эпоксисодержащего связующего,

- объемное соотношение жгутов со связующим в оболочке от 1:0,2 до 1:1.2.

Указанные отличительные признаки трубчатого изделия являются существенными, так как каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата.

Снабжение кольцевых прокладок торцевыми радиальными каналами обеспечивает миграцию транспортируемой жидкостной среды в межслоевое пространство между поверхностями наружной оболочки и внутренних трубчатых элементов при давлениях изнутри и при давлениях снаружи трубчатого изделия. Размещение разделительного слоя между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними и наличие в трубчатом изделии такого элемента с новыми свойствами позволяет повысить изгибательную способность от радиусов малой кривизны до радиусов большой кривизны в широком избирательном диапазоне изменения направления укладки трубчатого изделия, что является важным и эффективным для прокладки и использования таких трубчатых изделий, возможности одновременного учета температурных изменений и деформационных изменений в грунте. Кроме того, такие трубчатые изделия являются выгодными в использовании при глубоких бурениях скважин с изменением их направления бурильными штангами как при промысловой добычи нефти и газа, так и при геологоразведочных и поисковых работах. Такие свойства достигнуты за счет применения разделительного слоя с антиадгезионными свойствами. Использование разделительных слоев в виде кремнеорганической смазки с графитовым наполнителем или в виде фторопластового слоя, или в виде их комбинаций с защитным герметизирующим слоем расширяет номенклатуру трубчатых изделий под различные условия применения при коммерческой реализации проектов с учетом геметрических особенностей поверхностей слоев и применимости волокнистых материалов.

Указанные отличительные признаки трубчатых изделий являются новыми, так как их использование в известном уровне техники, аналогах и прототипе, не обнаружено, что позволяет характеризовать предложенное техническое решение соответствием критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достижение нового технического результата в создании трубчатых изделий нового поколения, с новыми свойствами. Новые трубчатые изделия созданы на использовании принципиально новой концепции - раскреплении составляющих их элементов, придании им возможности максимального проскальзывания относительно друг друга без повреждения и разрушения при эффективной комбинации свойств материалов. Новое техническое решение является результатом опытно-экспериментальных исследований без использования каких-либо рекомендаций, установок или стандартизованных решений в данной области техники, является оригинальным в конструктивном исполнении, неочевидным, соответствует критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами с кратким их описанием.

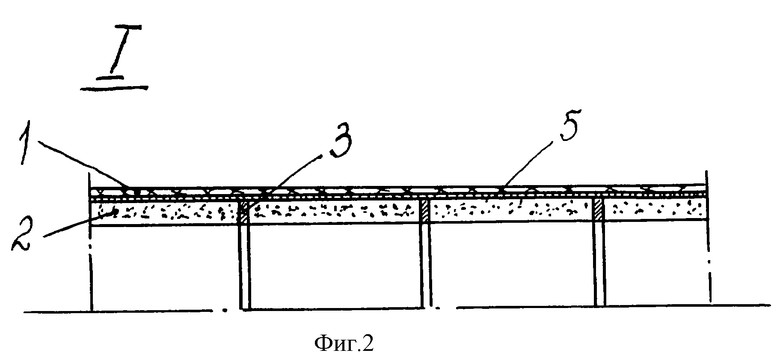

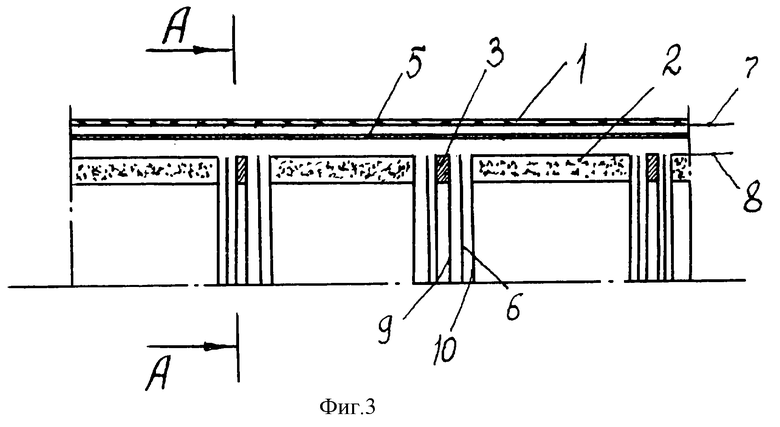

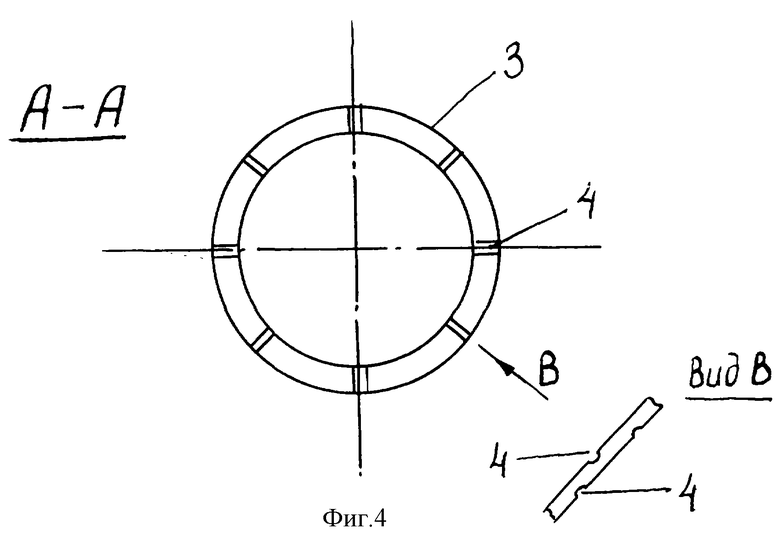

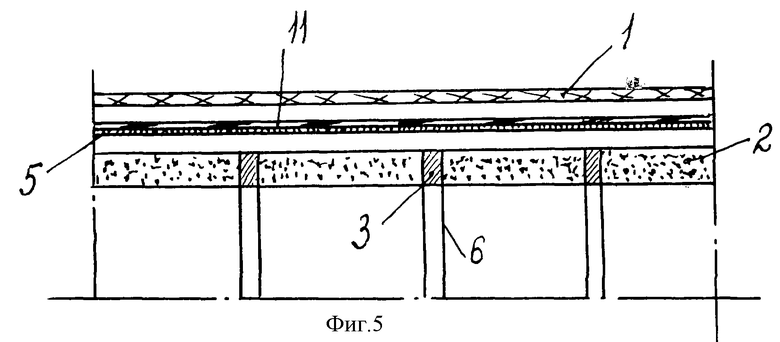

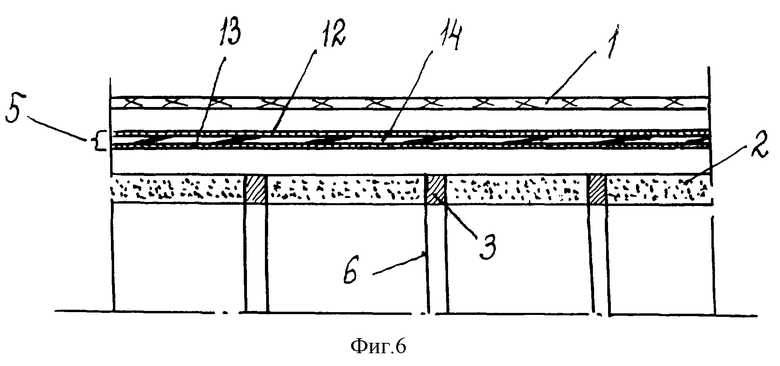

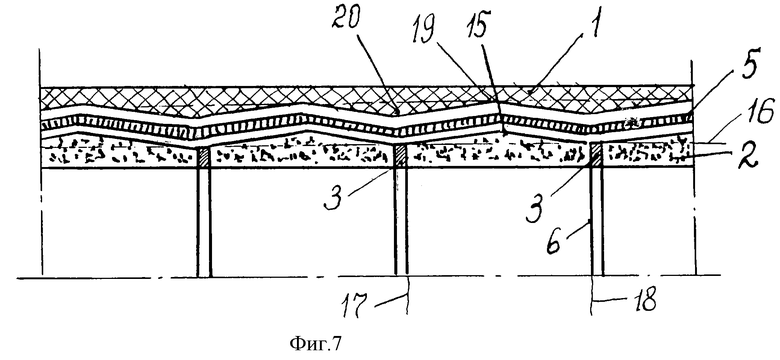

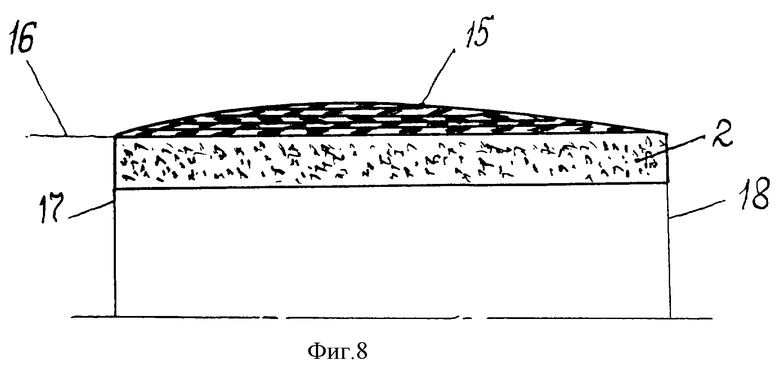

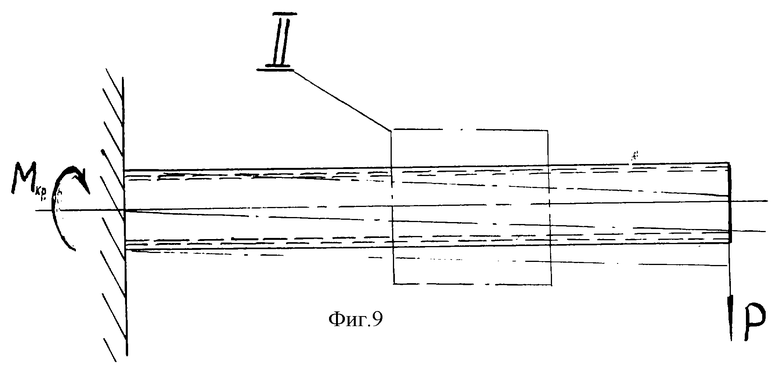

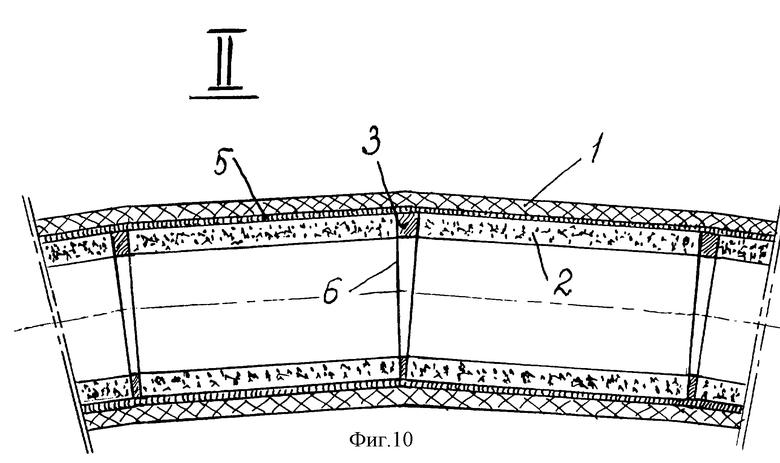

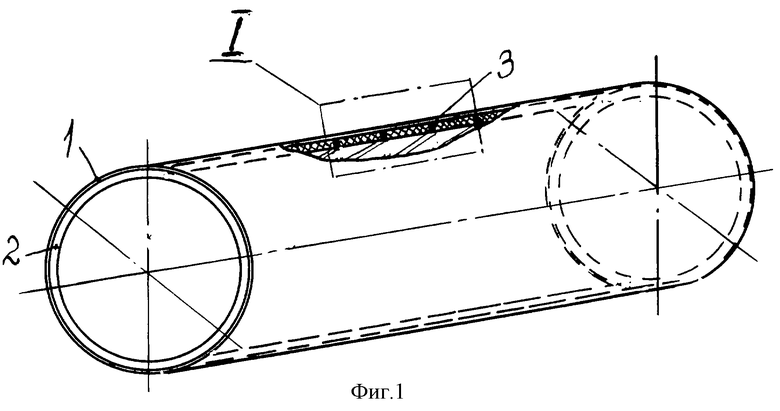

На фиг.1 представлен общий вид трубчатого изделия, на фиг.2 - поперечное сечение трубчатого изделия в аксиальном направлении, на фиг.3 - показ разделительных слоев в трубчатом изделии, на фиг.4 - показ радиальных каналов по торцам кольцевых прокладок, на фиг.5 - показ разделительного слоя с защитным герметизирующим слоем со стороны несущей оболочки, на фиг.6 - показ разделительного слоя в виде элементарных слоев с защитным герметизирующим слоем между ними, на фиг.7 - выполнение внутренних трубчатых элементов с кольцевыми выступами, а наружной несущей оболочки - с кольцевыми углублениями и кольцевыми выступами между ними, размещенными по месту расположения кольцевых прокладок между внутренними трубчатыми элементами, на фиг.8 - показ выполнения кольцевых выступов на внутренних трубчатых элементах из слоев материала типа резины, фторопласта или жгутов стекло-, базальтоволокон, на фиг.9 - принципиальная схема испытания трубчатого изделия циклическими нагрузками на изгиб, на фиг.10 - схема изменения положения внутренних трубчатых элементов при продольном изгибе.

Более подробное описание сущности изобретения состоит в следующем.

Трубчатое изделие (фиг.1-10) содержит коаксиально расположенные наружную несущую оболочку 1 из композиционного материала и внутренние, соосно установленные, трубчатые элементы 2 с кольцевыми прокладками 3 между ними соответственно из износостойкого и упругоэластичного материалов. Кольцевые прокладки 3 снабжены торцевыми радиальными каналами 4 для миграции через них транспортируемой жидкостной среды. Между наружной несущей оболочкой 1 и внутренними трубчатыми элементами 2 с кольцевыми прокладками 3 между ними размещен разделительный слой 5, между внутренними трубчатыми элементами 2 и кольцевыми прокладками 3 - разделительный слой 6 материала с антиад-гезионными свойствами, раскрепляющие их поверхности 7, 8 и 9, 10 между собой, с возможностью проскальзывания наружной несущей оболочки 1 относительно внутренних трубчатых элементов 2 и самоустановки трубчатых элементов 2 между собой при смещении, с приданием кривизны изделию в продольном направлении при его упругом изгибе. Разделительный слой 5 материала с антиадгезионными свойствами на внутренних трубчатых элементах 2 с кольцевыми прокладками 3 между ними может быть снабжен защитным герметизирующим слоем 11 из полимерного материала типа резины, полимерной пленки, расположенным со стороны наружной несущей оболочки 1. Разделительный слой 5 материала с антиадгезионными свойствами может быть выполнен в виде двух элементарных слоев 12, 13 с размещенным между ними защитным герметизирующим слоем 14 типа резины, полимерной пленки. Разделительные слои 5, 6 материала с антиадгезионными свойствами могут быть выполнены из кремнеорганической смазки с графитовым наполнителем. Разделительные слои 5 материала с антиадгезионными свойствами, их элементарные слоя 12, 13 между наружной несущей оболочкой 1 и внутренними трубчатыми элементами 2 с кольцевыми прокладками 3 между ними могут быть выполнены из фторопластовой пленки, а разделительные слои 6 между внутренними трубчатыми элементами 2 и кольцевыми прокладками 3 могут быть выполнены из кремнеорганической смазки с графитовым наполнителем. Внутренние трубчатые элементы 2 из износостойкого материала могут быть выполнены с соотношениями их длины и диаметра, выбранными в пределах 0,1-3, из керамики, фарфора, стекла. Внутренние трубчатые элементы 2 из износостойкого материала могут быть выполнены с одинарными кольцевыми выступами 15 на иx наружных поверхностях 16, сужающихся к их торцам 17, 18, а наружная несущая оболочка 1 - с соответствующими им кольцевыми углублениями 19 по внутренней поверхности, с внутренними кольцевыми выступами 20 в местах размещения кольцевых прокладок 3 и конгруэнтным расположением указанных промежуточных слоев 5, 11, 12, 13 и 14 между наружной несущей оболочкой 1 и внутренними трубчатыми элементами 2, их поверхностями 7, 8. Кольцевые выступы 15 на внутренних трубчатых элементах 2 могут быть выполнены из резины, фторопласта, жгутов стекло-, базальтоволокон, нанесенных на их наружные поверхности 16. Наружная несущая оболочка 1 может быть выполнена из спирально перекрещивающихся жгутов стекло-, базальтоволокон и полимерного эпоксисодержащего связующего при их объемном соотношении от 1:0,2 до 1:1,2.

Функционирование трубчатого изделия заключается в приложении к нему поперечных нагрузок как в виде концентрированных, так и в виде равномерно или неравномерно распределенных сил или температурных деформаций в процессе подачи транспортируемой абразиво агрессивной среды, в результате действия которых трубчатое изделие претерпевает изменение с пространственным изгибом. В случае прочно скрепленных внутренних трубчатых элементов с наружной несущей оболочкой трубчатое изделие подвергается малому прогибу с последующим разрушением внутренних трубчатых элементов. Предложенное трубчатое изделие, в котором между наружной несущей оболочкой и внутренними трубчатыми элементами введен разделительный слой с антиадгезионными свойствами, может подвергаться большему искривлению и прогибу при продольном изгибе без разрушения внутренних трубчатых элементов из износостойкого материала с обеспечением надежной защиты трубчатого изделия при выполнении им служебных функций. Разделительный слой обеспечивает проскальзывание наружной оболочки относительно внутренних трубчатых элементов, а сами трубчатке элементы занимают соответствующее наклонное положение между собой как за счет свойств упругоэластичного материала кольцевых прокладок, так и за счет разделительных слоев между ними. Такого эффекта в трубчатых элементах известного уровня техники не достигается. С учетом этого выбор максимальной длины внутренних трубчатых элементов из износостойкого материала выгоден из-за уменьшения затрат на изготовление трубчатых изделий, в состав которого входит набор таких элементов. Такой выбор ограничивается несущей способностью составляющих элементов. Для оценки надежности и эффективности было изготовлено четыре экспериментальных трубчатых изделия метровой длины с учетом соответственно набора внутренних трубчатых элементов из технического фарфора длиной 75, 140, 200 и 250 мм с диаметром центрального канала 60 мм и толщиной стенки 10 мм. Оболочка была изготовлена из стеклопластика на основе стекложгутов PБH-10-1260-76 и эпоксисодержащего связующего. Каждый образец имел разделительный слой между наружной оболочкой и внутренними трубчатыми элементами и кольцевыми прокладками, а также между внутренними трубчатыми элементами и кольцевыми прокладками из упругоэластичного материала, выполненный из кремнеорганической смазки с графитовым наполнителем. Указанные трубчатые образцы подвергались консольному изгибу с достижением в несущей оболочке одинаковых напряжений. Результаты испытаний таких образцов показывают следующее:

- образец с набором трубчатых элементов длиной 75 мм каждый имел прогиб на конце 80 мм,

- образец с набором трубчатых элементов длиной 140 мм каждый имел прогиб на конце 65 мм,

- образец с набором трубчатых элементов длиной 200 мм каждый имел прогиб на конце 47 мм,

- образец с набором трубчатых элементов длиной 250 мм каждый имел прогиб на конце 43 мм.

Осмотр образцов после указанного вида испытаний показал, что в образце с набором трубчатых элементов длиной 250 мм появились характерные трещины в износостойком материале трубчатых элементов со сколами материала в месте наибольших напряжений в несущей оболочке со стороны защемления в испытательном приспособлении. Таким образом, экспериментальным путем установлено, что внутренние трубчатые элементы не должны иметь соотношение длины с диаметром больше 3:1. Минимальное соотношение длины внутреннего трубчатого элемента с его диаметром менее чем 0,1:1 нецелесообразно, так как существенно уменьшается суммарная поверхность износостойкого материала. До этого предела соотношения длины трубчатых элементов с их диаметром эффективно для трубчатых изделий, имеющих возможность изгибаться с малым радиусом кривизны.

Исходя из этих экспериментальных данных был изготовлен натурный образец трубчатого изделия с применением опробированных материалов, с наклоном спиралей жгутов под углом 30o к оси симметрии, длиной 2540 мм.

Испытания натурного образца трубчатого изделия изгибающими нагрузками проводились с использованием вращающегося патрона станка, при консольном его закреплении по принципиальной схеме фиг.9 с последующим испытанием внутренним давлением, этапами:

1 этап - 500 циклов вращения под нагрузкой 10 кг на конец консоли, последующее испытание внутренним давлением 80 кг/см2 с повторением 10 циклов нагружения,

2 этап - 500 циклов вращения под нагрузкой 19,3 кг на конец консоли, последующее испытание внутренним давлением 120 кг/см2 с повторением 10 циклов нагружения,

3 этап - 500 циклов вращения под нагрузкой 28,5 кг на конец консоли, последующее испытание внутренним давлением 160 кг/см2 с повторением 10 циклов нагружения,

4 этап - 500 циклов вращения под нагрузкой 47,7 кг на конец консоли, последующее испытание внутренним давлением 200 кг/см2 с повторением 10 циклов нагружения.

Осмотр состояния натурного трубчатого изделия показал отсутствие трещин и других повреждений на наружной оболочке и во внутренних трубчатых элементах из износостойкого материала после проведенных испытаний указанными циклическими нагрузками после каждого этапа нагружения.

Прогнозирование надежности и состоятельности новой концепции разработки и создание новых трубчатых изделий с введением разделительного слоя с антиадгезионными свойствами материала в комбинации с защитным герметизирующим слоем типа резины или полимерной пленки, фторопласта, повторяющихся кольцевых выступов на внутренних трубчатых элементах, на основе достигнутых результатов испытаний, приближенных к реальным условиям нагружения, позволили производить поставочные трубчатые изделия высокой эффективности, различной номенклатуры, модификаций их изготовления.

Таким образом, предложенное техническое решение в совокупности новых и известных существенных признаков воспроизводимо промышленным способом на реально существующем оборудовании с использованием специализированной оснастки для осуществления технологического процесса намотки непрерывными жгутами стекло-, базальтоволокон, пропитанных полимерным апоксисодержащим связующим. Новое техническое решение на основе использования разделительного слоя материала с антиадгезионными свойствами в трубчатых изделиях соответствует и критерию "промышленная применимость", т.е. уровню изобретения, на его создание и использование целесообразно обеспечение защиты исключительных прав патентом.

Следует отметить, что могут быть различные варианты исполнения трубчатых изделий в отношении формы, размеров, расположения отдельных элементов, если все это не выходит за пределы объема охраны, изложенных в пунктах формулы с предпочтительными этими и другими свойствами, отмеченными в описании и на чертежах.

Объемное соотношение связующего и жгутов волокон свыше 1,2:1 приводит к большим технологическим потерям связующего, а ниже 0,2:1 приводит к обеднению слоев связующего, что снижает прочность материала, его упругие свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 2002 |

|

RU2232930C2 |

| ИЗОЛИРУЮЩАЯ СИСТЕМА ДЛЯ ВНУТРЕННЕЙ ЗАЩИТЫ СВАРНОГО ШВА СТАЛЬНЫХ ТРУБОПРОВОДОВ ОТ КОРРОЗИИ (ВАРИАНТЫ) | 1998 |

|

RU2151945C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА (ВАРИАНТЫ) | 2000 |

|

RU2184898C2 |

| КАБЕЛЬ СВЯЗИ | 2017 |

|

RU2686112C2 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 2006 |

|

RU2340826C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2200893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ПЛАНЕРА САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ОПРАВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ ПЛАНЕРА САМОЛЕТА И ЭЛЕМЕНТЫ ПЛАНЕРА САМОЛЕТА ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312790C1 |

| НЕСУЩАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2234632C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

Изобретение относится к трубчатым изделиям с элементами защиты от внутренних механических повреждений и может быть использовано в трубопроводной технике. Трубчатое изделие содержит коаксиально расположенные наружную несущую оболочку, внутренние трубчатые элементы с кольцевыми прокладками, между наружной несущей оболочкой и внутренними трубчатыми элементами с кольцевыми прокладками между ними, а также в стыках между трубчатыми элементами и кольцевыми прокладками размещены разделительные слои материала с антиадгезионными свойствами, раскрепляющие их поверхности между собой с возможностью проскальзывания несущей оболочки относительно внутренних трубчатых элементов и самоустановки трубчатых элементов между собой. Технический результат изобретения заключается в повышении их изгибательной способности без разрушения при циклическом нагружении. 9 з.п.ф-лы, 10 ил.

Изделие по пп.1-3, отличающееся тем, что разделительные слои материала с антиадгезнойными свойствами выполнены из кремнеорганической смазки с, графитовым наполнителем.

| Электрод для дуговой сварки | 1936 |

|

SU50390A1 |

| СПОСОБ ФУТЕРОВКИ КОЛЕНА ТРУБОПРОВОДА | 0 |

|

SU235516A1 |

| Трубопровод гидротранспортной системы | 1980 |

|

SU935411A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА (ВАРИАНТЫ) | 2000 |

|

RU2184898C2 |

Авторы

Даты

2003-12-20—Публикация

2002-03-26—Подача